fstyczen2015

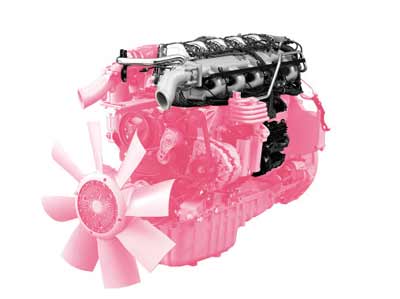

W technice motoryzacyjnej trwa „wyścig zbrojeń”. Z roku na rok powstaje coraz więcej nowych lub odkurzonych koncepcji napędu samochodów. Przyzwyczailiśmy się już do układów hybrydowych, coraz śmielej wkraczają silniki elektryczne i ogniwa paliwowe. Zasilanie gazem ziemnym nie wymaga przełomowych technologii. Można je stosować do prawie wszystkich silników wewnętrznego spalania po niewielkich modyfikacjach.

Ryszard Romanowski

Najważniejszym atutem gazu jest cena, ale nie tylko ona decyduje o tym, że na zachodzie Europy gaz ziemny staje się coraz popularniejszy. Za naszą zachodnią granicą ilość punktów tankowania tego tzw. niebieskiego paliwa jest znacznie wyższa niż popularnego w Polsce płynnego propanu. Już od wielu lat największe koncerny samochodowe mają w ofercie modele fabrycznie dostosowane do zasilania gazem CNG, identycznym jak ten, używany w kuchenkach gazowych.

Gaz ziemny ma ogromne zalety. Przede wszystkim jego zasoby są znacznie większe niż ropy naftowej. Nie wymaga również kosztownej rektyfikacji. Może być także paliwem odnawialnym. Metan powstający na wysypiskach śmieci, czyli tzw. gaz wysypiskowy, od lat używany jest do ogrzewania, napędu agregatów prądotwórczych, a nawet pojazdów. Przodują w tym państwa skandynawskie.

Paliwo tanie i ekologiczne

Instalacje samochodowe dostosowane do gazu CNG są zbliżone do tych używanych do zasilania gazem płynnym. Jednak w porównaniu z LPG niebieskie paliwo ma ogromne zalety. Jego liczba oktanowa LO 120 sprawia, że w silniku nie odczuwa się spadku parametrów. Często okazuje się, że wersja gazowa jest silniejsza i dysponuje wyższymi wartościami momentu obrotowego. Średnie zużycie paliwa jest niemal identyczne, jak w przypadku benzyny. Można zakładać, że 1 litr benzyny odpowiada 1 m3 gazu ziemnego (przy czym warto dodać, że w naszych warunkach za 1 litr benzyny możemy kupić około 4 m3 gazu). W razie wystąpienia nieszczelności, zarówno gaz płynny, jak i benzyna spływają w dół, zgodnie z prawem grawitacji. Tymczasem gaz ziemny rozprasza się w powietrzu.

Często okazuje się, że wersja gazowa silnika jest silniejsza i dysponuje wyższymi wartościami momentu obrotowego.

Zalety zasilania CNG doceniły już dawno państwa Ameryki Łacińskiej. Oparte na dużych amerykańskich silnikach parki samochodowe Argentyny i Brazylii stały się tańsze w eksploatacji. Kolejne kryzysy paliwowe ostatniego półwiecza powodowały, że gazem ziemnym interesowało się coraz więcej państw. Szczególne zastosowanie znalazł on w transporcie publicznym i wielkich flotach samochodowych. Doceniono fakt, że w wyniku spalania CNG w silniku samochodowym z rury wydechowej wydobywa się jedynie woda i dwutlenek węgla. Gaz ziemny okazał się paliwem ekologicznym i jako taki w większości rozwiniętych państw objęty został zachętami ekonomicznymi. Nabywców samochodów na CNG zachęcano dużymi zniżkami podatkowymi. Podobnie działo się w przypadku firm. W USA uchwalono specjalny Clean Air Act i nie trzeba było długo czekać, aby wiele przedsiębiorstw zajmujących się transportem miejskim i usługami przeszło na CNG. Obecnie największą flota samochodów gazowych na świecie dysponuje poczta USA.

W Polsce CNG do napędu ciężarówek i autobusów miejskich zaczęto stosować już w latach pięćdziesiątych. Wadą tego rozwiązania był uciążliwy proces napełniania zbiorników sprężonym gazem. Pojazdy komunikacji miejskiej po powrocie do zajezdni podłączano do kompresora i rano zbiorniki były pełne. W przypadku normalnego, pokonującego długie dystanse taboru samochodowego takie postępowanie nie było możliwe. Pozostawała benzyna. Po zastąpieniu dużych silników benzynowych silnikami o zapłonie samoczynnym, o gazie ziemnym zapomniano. Niechęć do tego paliwa w naszym kraju trwa nadal, o czym świadczy mikroskopijna sieć stacji tankowania.

cały artykuł dostępny jest w wydaniu 1/2 (88/89) styczeń-luty 2015

Materiały lekkie, takie jak stopy aluminium o gęstości ρ ≈ 2,7 g/cm3 (przedstawione w części I naszego cyklu), stopy magnezu o gęstości ρ ≈ 1,8 g/cm3 (omówione w części II), stopy tytanu o gęstości ρ ≈ 4,5 g/cm3 (przedstawiane w tej części) oraz kompozyty o gęstości ρ = 1 ÷ 3 g/cm3 (planowane do omówienia), znajdują zastosowanie w wielu gałęziach przemysłu. Materiały te posiadając wysoką wytrzymałość właściwą i dużą sztywność właściwą, stosowane są w konstrukcjach lekkich, a ze względu na mogące występować razem lub osobno inne korzystne właściwości, m.in. wysoką odporność na korozję, dużą przewodność cieplną i elektryczną, odporność na wysoką temperaturę oraz korzystną biotolerancję, wykorzystywane są na odpowiedzialne elementy maszyn i urządzeń [1-3].

Kazimierz Czechowski, Iwona Wronska

Stopy tytanu stosowane są w lotnictwie np. na części silników odrzutowych i elementy podwozi samolotowych, części kadłuba, elementy skrzydeł i wlotów powietrza. Zastosowanie stopów tytanu w przemyśle lotniczym ostatnio wzrastało; przykładowo w samolocie Boeing 747 wykorzystano tytan w ok. 4 %, w nowszym modelu Boeing 777 w ok. 7%, a w jeszcze nowszym modelu Boeing 787 Dreamliner w ok. 15 % (Rys. 1) [6]. Wzrost wykorzystania tytanu związany był m.in. ze wzrostem wykorzystania kompozytów (głównie polimerowych) z ok. 1% (Boeing 747) do ok. 50% (Boeing 787 Dreamliner), a wynikał z korzystniejszego zastosowania tytanu zamiast aluminium w połączeniach ze stosowanymi kompozytami polimerowymi wzmacnianymi włóknem węglowym (CFRP - Carbon Fibre Reinforced Plastics); m.in. z uwagi na mniejszą różnicę w rozszerzalności cieplnej, wysoką odporność na korozję i brak niekorzystnego oddziaływania tych materiałów na siebie [4-7].

Rys. 1 Udział różnych materiałów w starszej i nowszej generacji samolotach na przykładzie modelu Boeing – na podstawie literatury [6]

W motoryzacji ze stopów tytanu wykonywane są m.in. elementy układu wydechowego, korbowody, wały napędowe, sprężyny, wahacze i inne części zawieszenia narażone na obciążenia – zwłaszcza w samochodach sportowych i motocyklach. W przemyśle okrętowym stopy tytanu stosowane są np. w pompach wody morskiej, na śruby okrętowe oraz na elementy kadłubów statków i okrętów. Z kolei w przemyśle chemicznym, petrochemicznym i energetyce stosuje się stopy tytanu np. na reaktory, zbiorniki, wymienniki ciepła, turbiny i inne elementy aparatury. W technice medycznej stopy tytanu wykorzystywane są np. na implanty, łączniki kości, wszczepy, narzędzia chirurgiczne, części aparatury badawczej i elementy wózków inwalidzkich [8, 9].

Charakterystyka stopów tytanu

Tytan (Ti) jest metalem lekkim, który posiada gęstość ρ≈ 4,51 g/cm3 i występuje w dwóch odmianach alotropowych: α i β. Czysty tytan w odmianie α krystalizuje w temperaturze pokojowej w układzie heksagonalnym zwartym, a w temperaturze ok. 882 °C ulega przemianie w odmianę β, krystalizującą w układzie regularnym przestrzennie centrowanym, trwałą do temperatury topnienia ok. 1668 °C. W zależności od składu chemicznego stopy tytanu posiadają jednofazową strukturę α lub β, albo dwufazową strukturę α + β. Stopy o zawartości fazy β do 5% określa się jako stopy pseudo-α; analogicznie stopy o zawartości do 5% fazy α określa się jako stopy pseudo-β [1-3].

cały artykuł dostępny jest w wydaniu 1/2 (88/89) styczeń-luty 2015

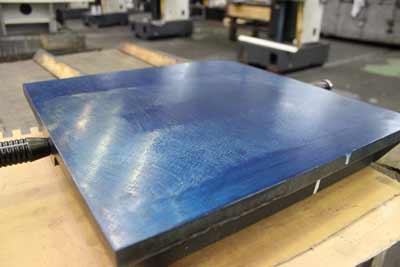

Ręczne skrobanie jest obróbką służącą wykończeniu powierzchni stykowych, do dziś stosowaną w przemyśle. Czy w obliczu tak ogromnego rozwoju technologii i nowoczesności wdrażanych rozwiązań ręczna obróbka może okazać się najlepsza? Co przemawia za jej zastosowaniem?

Mariusz Wilkowski

Skrobanie polega na ręcznym skrawaniu wstępnie obrobionej powierzchni za pomocą skrobaka. Warstwa skrawana występuje w postaci drobnych wiórów o grubości ok. 0,01 mm. Obrabianą powierzchnię naznacza się specjalnym tuszem, np. przy pomocy płyty traserskiej. Zabieg ten uwidacznia, w których miejscach dochodzi do styku dwóch powierzchni. Ślady oznaczające lokalne wypukłości powierzchni zostają usunięte. Ponowne tuszowanie powierzchni pozwala zauważyć, że ślady są mniejsze, jest ich więcej, oraz łącznie zajmują większą powierzchnię. Operacje powtarza się aż do osiągnięcia pożądanego rezultatu. Przykładowo, prowadnice dokładnych obrabiarek powinny mieć przynajmniej 12 śladów na powierzchni kontrolnej o wymiarach 25x25 mm. Najdokładniejsze powierzchnie mają nawet 25 śladów, są to głównie przyrządy pomiarowe.

Płyta traserska nasmarowana specjalnym tuszem do skrobania. Przesuwanie płytą po obrabianej powierzchni zostawia ślady, które pokazują faktyczne miejsca styku.

Skrobanie stosuje się jako obróbkę końcową powierzchni stykowych, zwłaszcza tych, przesuwających się względem siebie. Skrobaniu podlegają przede wszystkim prowadnice obrabiarek, liniały, płyty traserskie, wodziki silników, panwie łożysk, itd. Skrobane są również powierzchnie, dla których nie sprawdzają się inne metody obróbki. Skrobanie jest metodą popularną przy remontach obrabiarek ze względu na możliwość prowadzenia prac „w terenie”.

cały artykuł dostępny jest w wydaniu 1/2 (88/89) styczeń-luty 2015

W dobie coraz częściej wykorzystywanego wytwarzania metodą rapid prototyping/rapid forming, na większą uwagę zasługuje wykorzystywanie metody odtwarzania fizycznych części w środowisku CAD, czyli tzw. projektowanie odwrotne (reverse engineering). Zapewne przyczynia się do tego rosnąca konkurencja w branży skanerów 3D, jak i samych urządzeń drukujących z coraz większego wachlarza materiałów.

Bernard Pacula

Możliwości systemów CAD w zakresie pracy na zaimportowanej chmurze punktów są bardzo różne i metody pracy, na jakie pozwalają, również mogą od siebie odbiegać. Ważną również kwestią jest postać danych wejściowych. Jeśli w posiadaniu mamy urządzenie skanujące, zintegrowane dedykowanym interfejsem z narzędziem CAD, możliwe jest tworzenie szkiców lub nawet powierzchni, bezpośrednio po analizie odpowiednich ścianek modelu. Najczęściej jednak konstruktor dostaje dane wejściowe i na ich podstawie ma wykonać bryłę bądź powierzchnię 3D.

Najprostszą wersją inżynierii odwrotnej jest odtworzenie geometrii na podstawie zdjęć konstrukcji. Brzmi to może dość nietypowo, ale dawniej nie było takiej dostępności skanerów, lub też nie zawsze geometria mogła zostać poddana skanowaniu. W takiej sytuacji można wykonać dość prymitywną metodą odtworzenie kształtu. Wystarczy mieć zdjęcia obiektu w kilku rzutach, umożliwiające odtworzenie całej konstrukcji. Zacząć należy od umieszczenia obrazu w odpowiednim rzucie, jako fragmentu szkicu (Rys. 1).

Rys. 1

Oczywiście, wstawienie takiego obrazu bez dodatkowych ustawień jest zazwyczaj niedostosowane do proporcji i rzeczywistych wymiarów. Aby możliwe było wykorzystanie takich zdjęć, konieczne jest dokonanie co najmniej kilku pomiarów w celu dostosowania skali umieszczanego obrazu.

cały artykuł dostępny jest w wydaniu 1/2 (88/89) styczeń-luty 2015

Nasi dziadowie spawali miedź palnikiem acetylenowo-tlenowym z silnym podgrzewaniem, w specjalnie budowanych piecach. Nasi ojcowie zaczęli spawać miedź i jej stopy łukiem elektrycznym. W latach 80-tych XX wieku Polska stała się potentatem w produkcji miedzi i wydałoby się, że powinna być również potentatem w jej spawaniu. Niestety tak nie jest.

Ryszard Jastrzębski, Jacek Szczerba, Wiesław Kalandyk, Paweł Szczepański, Ilona Jastrzębska, Krzysztof Trześniewski

Problemem w spawaniu materiału o bardzo wysokiej przewodności cieplnej, jakiej przykładem jest miedź, jest bardzo duży gradient temperatury w jeziorku spawalniczym, a co za tym idzie, duża rzadkopłynność jeziorka i mieszanie się jeziorka z podłożem. Powstają więc problemy spawania w pozycji pionowej i sufitowej. W niniejszym artykule, obok „japońskiej” teorii, postaramy się przybliżyć technologie spawania miedzi i jej stopów na praktycznych przykładach regeneracji śrub okrętowych i regeneracji panewek pojazdów gąsienicowych.

Wydawałoby się, że najstarsze technologie nie mają przyszłości. Tymczasem, spawanie gazowe jest najlepszą technologią do spawania mosiądzów. Siedem razy większa przewodność cieplna miedzi w stosunku do stali odstraszałaby od napawania stali stopami miedzi. Jednak brązy mają o wiele niższe przewodnictwo cieplne i bez problemu nadają się do napawania stalowych panewek metodą MIG z impulsem bez wstępnego podgrzewania. Postęp w produkcji inwertorowych urządzeń spawalniczych (w ich oprogramowaniu) do głębokiego wtopienia i spawania zimnym jeziorkiem spowodował, że to co wcześniej nie dało się pospawać stało się spawalne.

Różnice w spawaniu miedzi i jej stopów

Na rysunku 1 przedstawiono fizyczne podstawy łuku elektrycznego. Zaobserwować można, że jony lub elektrony wędrujące od ostrza do blachy elektryzują blachę i są zawracane. Przepływ jonów powoduje różnicę temperatur pomiędzy obszarem ostrza i blachy (Rys. 1a).

Rys. 1 Przepływowy model łuku elektrycznego /9/

Różnica temperatur powoduje ruch gazów o temperaturze około 3000 oC w kierunku blachy. Gorące gazy docierają do podłoża i topią blachę w wyniku fizycznego kontaktu (Rys. 1b). Wtedy odbierane jest ciepło topienia, co obniża temperaturę jeziorka i zmniejsza stopień wymieszania stopionego materiału podłoża ze stopionym drutem. Jeżeli ilość cieczy jest zbyt duża, gazy nie są w stanie dotrzeć do podłoża i topienie następuje w wyniku grzania jeziorka i przewodności cieplnej. Otrzymuje się wówczas wysoką temperaturę jeziorka i następuje mieszanie się stopionego drutu z podłożem.

cały artykuł dostępny jest w wydaniu 1/2 (88/89) styczeń-luty 2015

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.