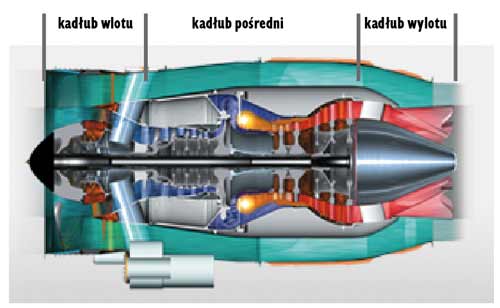

Nowoczesne, komercyjne silniki odrzutowe przeznaczone do napędu samolotów pasażerskich składają się z wielu złożonych zespołów konstrukcyjnych, których produkcja realizowana jest przy zastosowaniu technologii odlewniczych. Zespoły kadłubów wlotu, kadłubów pośrednich, kadłubów wylotu turbiny, wykonywane dotychczas jako integralne odlewy precyzyjne, podlegają zmianom konstrukcyjnym. Duże firmy silnikowe – GE, Rolls-Royce i Pratt & Whitney, prowadzą szeroko zakrojone prace nad opracowaniem konstrukcji i wdrożeniem do produkcji seryjnej złożonych konstrukcji spawanych.

Marcin Zawadzki

Poszczególne kadłuby silnika lotniczego obejmują zarówno elementy prefabrykowane z odlewów, odkuwek, jak również z elementów blaszanych (Rys.1). Wykonanie zespołu w wersji spawanej pozwala na obniżenie masy zespołu, zmniejszenie ilości odpadów, a w konsekwencji znaczne obniżenie kosztów produkcji. Prowadzone prace mają na celu dopracowanie zarówno konstrukcji, jak też technologii wytwarzania zapewniających bezawaryjną pracę wykonanych zespołów w silniku lotniczym. Wdrożenie do produkcji seryjnej nowych rozwiązań konstrukcyjnych wymaga dopracowania wielu procesów produkcyjnych.

Rys. 1 Budowa silnika lotniczego [1]

Obejmują one zarówno procesy formowania, łączenia, obróbki cieplnej, obróbki mechanicznej, jak również kontroli nieniszczących (FPI, RTG, prądy wirowe, ultradźwięki). Spośród wymienionych procesów bardzo duże znaczenie w produkcji kadłubów silników lotniczych mają procesy spawania.

Wymagania konstrukcyjne

W celu obniżenia wagi silników lotniczych dąży się do zmniejszenia grubości ścianek poszczególnych elementów kadłubów silników. Najczęściej podlegają temu procesowi spawane zespoły blaszane, w których stosuje się blachy o grubości ścianki od 0,5 do 2 mm. Elementy silników produkowane w procesie odlewania czy obróbki mechanicznej, ze względu na ograniczenia wynikające z tych technologii, charakteryzują się minimalną grubością ścianek w zakresie od 1 do 3 mm, w zależności od wymiarów odlewu. Spawane zespoły podlegają finalnej obróbce cieplnej mającej na celu ujednorodnienie strefy spawania oraz uzyskanie wymaganych właściwości mechanicznych na całym przekroju części. Wymagania wymiarowe stawiane skomplikowanym cienkościennym zespołom blaszanych nierzadko stanowią duże wyzwanie dla technologów procesu i konstruktorów oprzyrządowania. W tabeli 1 przedstawiono przykładowe wartości błędu kształtu profili blaszanych wymagane dla spawanych kadłubów silnika lotniczego po finalnej obróbce cieplnej i maszynowej, w zależności od średnicy elementu.

cały artykuł dostępny jest w wydaniu 3 (90) marzec 2015