fsierpien2015

W ostatnich latach powstało mnóstwo nowych materiałów używanych na korpusy i to zarówno stopów na bazie żelaza, aluminium, jak i minerałów wcześniej nie używanych w budowie maszyn. Ciekawym materiałem jest stal duplex, o podwyższonej wytrzymałości, która wymaga specjalnej technologii spawania. W Polsce budowano z niej statki chemikaliowce. W obrabiarkach z kolei stosuje się klejenie prowadnic z zahartowanej stali do korpusu wykonanego z żeliwa.

Aleksander Łukomski

W poprzedniej części naszego cyklu wspomnieliśmy o korpusach z alumoldu, który mimo że jest lekki ma wytrzymałość stali G20. Przydatne może być niekiedy – na bardzo lekkie korpusy – spienione aluminium. Zdarzają się specjalne korpusy z innych lekkich stopów, jak np. tintal produkowany w USA, który wykonany jest na bazie tytanu. Jest bardzo lekki, ale znacznie bardziej wytrzymały od alumoldu.

Fot. 2 Szlifierka Studer Granitan z łożem z polimerbetonu na bazie granitu

Często używany jest na duże zmechanizowane narzędzia ręczne np. klucze hydrauliczne do przykręcania śrub wież elektrowni wiatrowych. Oczywiście na korpusy wykorzystuje się także magnez i wszelkie jego stopy. Ostatnio pojawiły się stopy z niklu, tytanu, miedzi i aluminium, tzw. inteligentne materiały, które charakteryzują się pamięcią kształtu lub przy bardzo twardej powierzchni – elastycznością rdzenia. Są one używane na korpusy silników lotniczych, a także samochodów sportowych.

W obrabiarkach zdarza się stosowanie na korpusy granitu, np. w precyzyjnych szlifierkach, który to materiał charakteryzuje się dużą sztywnością i minimalnymi odkształceniami pod wpływem temperatur oraz dobrym tłumieniem drgań. Z tego powodu jest najkorzystniejszym materiałem na korpusy obrabiarek, maszyn pomiarowych oraz stołów pomiarowych. Wcześniej, wiele lat wstecz, były próby stosowania na korpusy obrabiarek betonu cementowego, który też miał wiele zalet. Beton taki stosowano też na kadłuby małych statków i jachtów. Obecnie dzięki różnym modyfikatorom betony są znacznie ulepszone i z powodzeniem nadają się na korpusy dokładnych obrabiarek. Podobnym materiałem może być też ostatnio polecany beton, na który składa się piasek kwarcowy z polimerem. Korpusy takie są odpowiednio wytrzymałe, dobrze tłumią drgania, a są tańsze od żeliwnych o ok. 30%.

Do budowy korpusów używa się często tworzyw sztucznych, i to zarówno na kompletne korpusy, zwłaszcza mniejsze, jak i na częściowe np. prowadnice wykonane z poliamidu, klejone i przykręcane. Odlewane często wykonywane są z polimerów. Jest wiele mieszanek tworzyw sztucznych, o różnych własnościach i różniących się nazwach handlowych. Bardzo często mniejsze korpusy wykonuje się na wtryskarkach.

W tabeli 1 przedstawiono parametry porównawcze podstawowych materiałów na korpusy.

cały artykuł dostępny jest w wydaniu 7/8 (94/95) lipiec/sierpień 2015

Zmarł człowiek, którego trudno nazwać wyłącznie projektantem. Janusz Kaniewski to nie tylko twórca fascynujących form, lecz także wizjoner usiłujący zapełniać otaczającą nas przestrzeń. Oprócz licznych projektów zostawił napisaną przez siebie książkę i liczne wywiady.

Ryszard Romanowski

Urodził się w 1974 roku. W epoce Gierka przeżył jak wielu fascynację Fiatem 125p. Być może to dzieło Dante Giacosy sprawiło, że trafił pod skrzydła Cezarego Nawrota. Zapewne po części dzięki jego radom zdecydował się opuścić siermiężną rzeczywistość PRL-u przełomu dekad 80 i 90 i pogłębiać wiedzę w Italii. Ukończył Transportation Design w słynnym turyńskim Instituto Europeo di Design.

W stolicy światowego design’u szybko doceniono talent polskiego studenta. Od 1999 roku rozpoczął realizację projektów w biurze Pininfariny. Ciężar gatunkowy tej marki jest tak potężny, iż trudno się dziwić, że nazwisko polskiego projektanta kojarzone jest głównie z nią i realizowanymi projektami dla tak legendarnej i prestiżowej marki jak Ferrari. Janusz Kaniewski zaprojektował wiele aut. Specjalizował się w projektowaniu samochodowych „twarzy”. Jego postać długo przypominać będą nie tylko „oczy” Ferrari California, Italia lecz również Alfa-Romeo MiTo i Giulietta, Lancii Delty, Fiata Bravo, Maserati Quatroporte, Citroena C4, Mazdy 5 itd. Projektowanych przez niego aut dalekowschodnich marek zapewne długo nie poznamy. Minęły bowiem czasy wielkich autorskich pracowni projektowych. Znikają z rynku tak znane firmy jak np. obchodząca niedawno setną rocznicę istnienia Bertone. Wielkie koncerny chcą być samowystarczalne i nawet korzystając z projektów uznanych stylistów w umowach zastrzegają anonimowość. Czasami znawcy samochodowego design’u mogą dostrzec rękę znanego projektanta w anonimowej konstrukcji. Nigdy jednak nie ma pewności, czy jest to jego dzieło, czy stał się tylko inspiracją dla kolegi z biura projektowego koncernu.

Z tekstów Janusza Kaniewskiego przebija nostalgia i nuta tęsknoty za minionymi latami motoryzacji. Twierdził, że dobiega końca ponad stuletni epizod cywilizacji związany z samochodem i po roku 2020 zbudzimy się w zupełnie innych realiach. Obserwując przemysł samochodowy ostatnich lat i wielkie salony samochodowe można mieć niemal pewność, że się nie mylił.

cały artykuł dostępny jest w wydaniu 7/8 (94/95) lipiec/sierpień 2015

W grudniu 2013 roku firma HYDROTECH S.A. oraz Instytut Mechanizacji Budownictwa i Górnictwa Skalnego dokonały zgłoszenia wynalazku w Urzędzie Patentowym RP na „Sposób i układ monitorowania oraz wizualizacji geometrii górniczego, podziemnego wyrobiska ścianowego”. Rozwiązanie będące przedmiotem zgłoszenia pozwala na odwzorowanie przestrzenne geometrii i położenia każdej sekcji ścianowej obudowy zmechanizowanej z osobna oraz całego kompleksu ścianowego obudowy zmechanizowanej i przenośnika ścianowego (z uwzględnieniem aktualnego położenia maszyny urabiającej), tym samym również przestrzennej geometrii powstałego wyrobiska ścianowego.

Dariusz Kapuściński

Jednym ze współczesnych problemów eksploatacji podziemnych wyrobisk ścianowym w kopalniach węgla kamiennego jest monitoring wysokości tzw. „furty eksploatacyjnej”, czyli wysokości prowadzonego wyrobiska ścianowego. Dlaczego jest to takie istotne? Chodzi o jakość wydobywanego węgla. Ponieważ węgiel w formie warstwy umiejscowiony jest między warstwami tzw. skały płonnej (kamienia), a w samym pokładzie węglowym też mogą być tzw. przerosty lub soczewki kamienia, w trakcie urabiania ściany kombajn skrawa oprócz węgla także kamień, który miesza się z urabianym węglem i transportowany jest razem z nim na powierzchnię. W ten sposób kamień obniża jakość urobku i tym samym – cenę węgla. Taki węgiel można wzbogacić (oczyścić) w zakładzie przeróbczym na powierzchni ale jest to kosztowne.

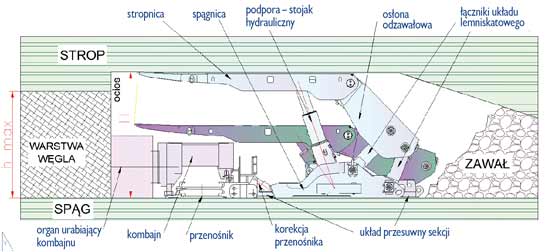

Rys. 1 Szkic ilustrujący ideę monitoringu wysokości „furty”, czyli bieżącego pomiaru tej wysokości i ostrzegania o przekroczeniu założonej wielkości (h max), określonej jako optymalna dla danego pokładu. Schematycznie pokazano sekcję obudowy z jej minimalną i maksymalną wysokością pracy.

Należałoby zatem tak prowadzić eksploatację ściany, by unikać urabiania kamienia. W warunkach zapylenia w ścianie w trakcie urabiania trudno jest ocenić czy kombajn przybiera już skałę płonną czy jeszcze urabia tylko czysty węgiel. Choć prowadzone są różne próby i prace badawcze by to rozpoznawać, np. przez pomiar poboru mocy kombajnu lub pomiary temperatury noży skrawających, jak dotąd najpewniejszą metodą pozostaje kontrola wysokości ściany, czyli wysokości rozpartych sekcji obudowy, która tę ścianę zabezpiecza (Rys. 1). Pokład węgla jest tworem natury, nie powstał „od linijki”, ale wstępnie można przewidywać jego grubość na podstawie obserwacji chodnika podścianowego i nadścianowego, między którymi prowadzimy ścianę wydobywczą. Przykładowo: spodziewamy się, że pokład węgla w ścianie na całym przewidywanym jej wybiegu (czyli planowanej do wydobycia drodze, którą muszą pokonać kombajn, przenośnik i nadążające za nimi sekcje obudowy) ma wysokość 2 m, a na ostatnich trzystu metrach wybiegu wysokość pokładu obniża się do 1,8 m – bo tyle pokazują oba chodniki przyścianowe. Kombajnista ma więc ciąć te dwa metry (a 1,8 m na ostatnim, 300-metrowym odcinku) i na tyle będą rozparte sekcje, które „idą” za kombajnem i podpierają wycięte wyrobisko. Jeśli sekcje będą rozparte wyżej, tzn. że wycięliśmy więcej, czyli również kamień i to już nie jest „czyste wydobycie”. Taka informacja, jest formą kontroli trochę po fakcie, bo błędny skraw jest już zrobiony (ale można skorygować następny).

cały artykuł dostępny jest w wydaniu 7/8 (94/95) lipiec/sierpień 2015

W przemyśle górniczym do transportu bliskiego stosowane są różnego rodzaju środki. Są to między innymi wciągniki, umożliwiające montaż podzespołów maszyn i urządzeń oraz przemieszczanie materiałów. Ze względu na trudne warunki eksploatacji w ograniczonych przestrzeniach wyrobisk i komór montażowych urządzenia dźwignicowe, przeznaczone dla przemysłu górniczego, oprócz odpowiedniego udźwigu muszą charakteryzować się dużą prędkością podnoszenia, niewielką masą własną i niewielkimi gabarytami [1, 2, 4, 5].

Danuta Cebula, Marek Kalita

Fabryka Maszyn i Urządzeń OMAG, wspólnie z Instytutem KOMAG, opracowała i wdrożyła do produkcji nowe rozwiązania wciągników łańcuchowych z napędem pneumatycznym i hydraulicznym. Wciągniki, przeznaczone dla górnictwa podziemnego, charakteryzują się niewielką masą, dużą prędkością podnoszenia, prostą budową oraz odpowiednim stosunkiem udźwigu do masy własnej. Przewidziane są do stosowania nie tylko w komorach montażowych i innych miejscach ze stacjonarnym ich zamocowaniem, ale również, z uwagi na ich niewielką masę i gabaryty, mogą być elementami zestawów transportowych np.: w ciągnikach manewrowych oraz kolejkach podwieszonych.

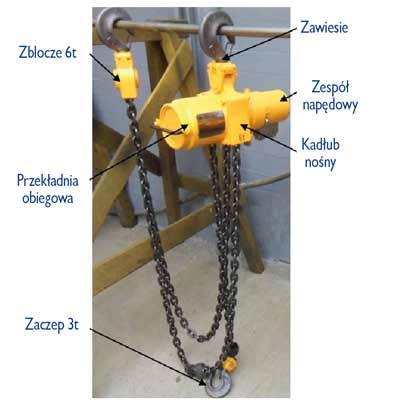

Rys. 1 Główne zespoły wciągnika łańcuchowego [3]

Modele przestrzenne poszczególnych zespołów wciągników opracowano w programie Autodesk Inventor, a numeryczne analizy wytrzymałościowe wykonano w środowisku MSC Nastran.

Korzystne parametry kinematyczne i użytkowe wciągników osiągnięto poprzez zaprojektowanie nowoczesnych układów napędowych oraz optymalizując zespoły urządzenia pod kątem zmniejszenia ich masy i wymiarów gabarytowych.

Założenia projektowe

Przed przystąpieniem do realizacji projektu przeprowadzono analizę rynku w zakresie rozwiązań górniczych wciągników łańcuchowych. Przeprowadzono również ankietę w zakładach górniczych dotyczącą oczekiwanych parametrów technicznych nowo projektowanych wciągników łańcuchowych. Zebrane informacje pozwoliły na sformułowanie założeń projektowych oraz zdefiniowanie podstawowych parametrów technicznych, jakimi powinny charakteryzować się nowe rozwiązania wciągników.

Głównymi założeniami projektowymi były:

- udźwig nominalny 30 kN na pojedynczym haku oraz 60 kN poprzez zblocze;

- prędkość podnoszenia wciągnika z napędem pneumatycznym – do 6 m/min;

- prędkość podnoszenia wciągnika z napędem hydraulicznym – do 10 m/min;

- ciśnienie zasilania silnika pneumatycznego 0,3÷0,7 MPa;

- ciśnienie zasilania silnika hydraulicznego 16÷25 MPa;

- masa wciągnika pneumatycznego do 70 kg;

- masa wciągnika hydraulicznego do 60 kg;

- stosunek udźwigu do masy własnej ok. 100;

- możliwość szybkiej zmiany udźwigu;

- możliwie duża unifikacja podzespołów.

Budowa wciągnika łańcuchowego

Głównymi zespołami wciągnika łańcuchowego (Rys. 1) są:

- kadłub nośny,

- przekładnia obiegowa,

- zespół napędowy,

- elementy nośne (zblocze, zaczep i zawiesie);

Główny element wciągnika łańcuchowego stanowi jego zespół nośny, składający się z kadłuba, wewnątrz którego umieszczono koło łańcuchowe. Konstrukcja kadłuba umożliwia, w jego górnej części, montaż zawiesia, a w dolnej, wolnego końca łańcucha.

Kadłub umożliwia montaż do niego przekładni obiegowej z jednej strony, a z drugiej – zespołu napędowego.

Do napędu wciągników, zarówno z napędem pneumatycznym, jak i hydraulicznym, zastosowano obiegową przekładnię planetarną. Wałek wejściowy przekładni połączono za pomocą sprzęgła z wałkiem silnika. Moment obrotowy z silnika napędowego przekazywany jest za pośrednictwem poszczególnych przełożeń zębatych na jarzmo, wyposażone w sprzęgło kłowe. Sprzęgło, po zazębieniu się z kołem napędowym, wymusza jego obrót i przewijanie łańcucha, którego jeden koniec zamocowany jest na stałe do kadłuba, a drugi jest zakończony hakiem o nośności 3 ton. Ponadto, łańcuch przewinięty przez koło zabudowane w zbloczu, umożliwia przenoszenie ładunków o nominalnej masie 6 ton.

cały artykuł dostępny jest w wydaniu 7/8 (94/95) lipiec/sierpień 2015

Optymalizacja projektowanych części i urządzeń często kojarzy się z wieloma żmudnymi zmianami projektu i jego parametrów, i wielokrotnym wykonywaniem obliczeń czy symulacji inżynierskich. Nie zawsze jednak ten proces musi być tak czaso- i pracochłonny.

Bartosz Górecki

W praktyce inżynierskiej istnieje kilka etapów, na jakich standardowo prowadzi się proces optymalizacji. Z jednej strony, optymalizacji punktu pracy czy innych parametrów konstrukcyjnych poddaje się wstępny, bardzo uproszczony, koncepcyjny model urządzenia. Prostota równań matematycznych pozwala w naturalny sposób oszacować optymalne rozwiązania. Następnie, w oparciu o ten koncepcyjny model obliczeniowy tworzy się urządzenie techniczne ze wszystkimi wymaganiami konstrukcyjnymi i technologicznymi, które jest już tylko dość odległym odzwierciedleniem prostoty pierwotnego modelu fizycznego i matematycznego urządzenia. Optymalizacją niekiedy nazywa się też kilka innych procesów.

Rys.1 Odkształcanie geometrii wewnątrz obszaru kontrolnego za pomocą położenia z góry zdefiniowanych punktów kontrolnych

Raz dotyczy ona szczegółowego projektowania poszczególnych elementów projektu (np. z próbami redukcji masy), innym razem – kilku lub kilkunastokrotnych manualnym zmian geometrycznych projektu, dla uzyskania np. wyższej sztywności, niższej masy, a przez to np. niższych kosztów materiałowych i produkcji. Wreszcie, o optymalizacji można też czasem usłyszeć w kontekście udoskonalania produktu względem jego poprzedniej wersji.

Zadanie optymalizacji jest stosunkowo proste, o ile mamy do czynienia z modelem o parametrach skupionych – czyli kilku konkretnych wartościach, takich jak np. optymalna prędkość pracy pompy oraz średnica jej wirnika dla maksymalizacji jej sprawności. Problem jednak się pojawia wtedy, gdy celem jest optymalizacja złożonego kształtu wirnika, który trudno jest poddać prostej parametryzacji. Z tego typu zadaniami od dawna borykał się przede wszystkim przemysł lotniczy i motoryzacyjny. Podstawowa optymalizacja była tam od dawna tak zaawansowana, a wszelkie powierzchnie na tyle złożone, że poszukiwano metod, które posłużą konstruktorom do wydajnego projektowania optymalnych kształtów. W przemyśle lotniczym czy motoryzacyjnym chodzi o optymalizację takich elementów, jak kanały dolotowe powietrza do silników i redukcja oporów wraz z poprawą wskaźnika jednorodności przepływu w całym przekroju, by silnik był dobrze zasilany powietrzem. Innym zadaniem jest optymalizacja kształtu łopatek sprężarek i turbin w silnikach lotniczych, czy kształtu nadwozia samochodu pod kątem zmniejszenia jego oporu lub niepożądanej siły nośnej.

cały artykuł dostępny jest w wydaniu 7/8 (94/95) lipiec/sierpień 2015

Strona 1 z 2

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.