fwrzesien2015

Projektowanie konstrukcji mechanicznych jest coraz bardziej skupione na konstruowaniu elementów, które mają być jak najbardziej „odchudzone”, zachowując odpowiednią wytrzymałość. Do tego celu bardzo przydatne jest wykorzystywanie komputerowych symulacji przeprowadzanych metodą elementów skończonych (MES).

Bernard Pacula

Aplikacje MES podzielone są na dwie grupy – aplikacje dla konstruktorów, zintegrowane z aplikacjami CAD, oraz samodzielne programy symulacyjne, dedykowane dla inżynierów zajmujących się obliczeniami (tu: wytrzymałościowymi). W przypadku programu Solid Edge, dedykowanym dla konstruktorów-projektantów jest środowisko Simulation, natomiast dla obliczeniowców – program FEMAP. Dla każdego z nich modelerem/preprocesorem, a więc aplikacją przygotowującą model do obliczeń, jest oczywiście Solid Edge. W zależności od typu wykonywanych analiz, należy dobrać odpowiednie rozwiązanie. Dla analizy statycznej, rozpływu ciepła, częstotliwości drgań własnych, jak i wyboczenia, można stosować Simulation. W przypadku dodatkowych precyzyjnych analiz, lub możliwości większego wpływu na model dyskretny należy zastosować FEMAP.

Proces symulacyjny można w uproszczeniu podzielić na kilka kroków:

- Przygotowanie modelu geometrycznego do analizy

- Zdefiniowanie typu analizy

- Utworzenie modelu dyskretnego (siatka elementów skończonych)

- Nadanie utwierdzeń do modelu dyskretnego

- Przyłożenie obciążeń

- Wykonanie symulacje

- Analiza wyników

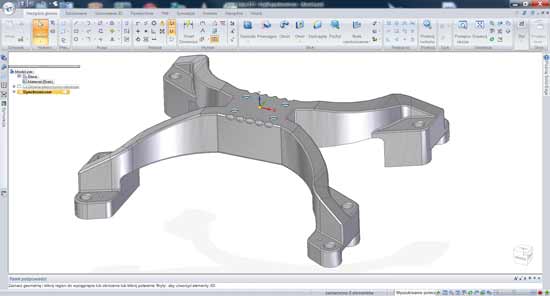

Pierwszym krokiem przy procesie symulacji jest odpowiednie przygotowanie modelu do symulacji (Rys. 1).

Nie powinien on mieć elementów geometrycznych, które utrudniają utworzenie prawidłowej siatki (mogą to być zarówno małe promienie, sfazowania i otwory, które nie mają znaczenia z punktu widzenia wytrzymałości). Również pewne wybrania mogą zostać usunięte. Model może być zarówno przygotowany bezpośrednio w Solid Edge, jak również może być to plik wczytany z innego formatu.

Rys. 1

Daną geometrię można dowolnie modyfikować. W przypadku naszego modelu widać (Rys. 2), iż ma on małe zaokrąglenia o niewielkim promieniu (A) na większości krawędzi, które jedynie utrudnią utworzenie siatki, a nie będą miały wpływu na wyniki – jedynie zwiększy się wielkość modelu dyskretnego i czas potrzebny na przeprowadzenie analizy. Wynika to z faktu, iż w tym miejscu system musi mocno zagęścić elementy skończone, aby odwzorować taką geometrię.

cały artykuł dostępny jest w wydaniu 9 (96) wrzesień 2015

Niedawno media pokazały zdjęcia motorówek, lub raczej ścigaczy rakietowych, armii jednego z państw arabskich, które z ogromną prędkością mkną nad wodą. Zastanawiano się nad tym, czy to jest możliwe. Zapomniano o osiągnięciach techniki ubiegłego wieku.

Ryszard Romanowski

Pojazdy wodno-powietrzne to nic nowego. Warto pamiętać, że historię, w tym i historię techniki, tworzą mocarstwa. Zwykle starają się o to, aby w powszechnej pamięci pierwszeństwo w wynalazkach, odkryciach itp. sukcesach należało do ich obywateli. Czasem zdarza się, że uważany za prymitywny technicznie kraj zadziwia mocarstwa. Czasem też pojawia się coś zupełnie wyjątkowego, jak niegdyś tzw. kaspijski potwór, który przez co najmniej dwa lata spędzał sen z powiek analityków Pentagonu. Zapomnieli oni bowiem, że jeden z twórców podobnych maszyn zmarł w latach pięćdziesiątych w ich kraju.

Hydropłaty

W pierwszych latach ubiegłego wieku Enrico Forlani, uważany za twórcę helikoptera i kilku innych rozwiązań z dziedziny awiacji, prowadził próby na jeziorze Garda. Uwieczniono na zdjęciach z 1903 i 1904 roku jak unosi się nad wodą w łódce. Forlani eksperymentował z siłą nośną w wodzie. Zdawał sobie sprawę, że wzór na wartość siły nośnej obowiązuje zarówno w gazach, jak i w cieczach. Wystarczy zamiast wartości gęstości powietrza podstawić gęstość wody, aby zachwycić się możliwościami wodnych płatów. Pierwsze prototypy na jeziorze Garda imponująco wznosiły się na drabinkowych hydropłatach. Niestety, trudności w utrzymaniu kursu i podatność na duże fale sprawiały, że jednostka była niepraktyczna. Minęło sto lat i po jeziorze Garda pływa wodolot Goethe, wożąc codziennie turystów. Nie straszne mu fale, a kurs trzyma precyzyjnie między portami. Wystarczyła ewolucja hydropłatów.

Enrico Forlani na jeziorze Garda

Gdy Forlani przestał eksperymentować, zaczęli inni. Być może zagrzewał ich wzór na siłę nośną. Proste wyliczenia ukazywały ogromny potencjał hydropłatów. Okazuje się, że małe skrzydełko pozwala unieść ogromną masę. Należało tylko opracować kształty, zapewniające sterowność w różnych warunkach pogodowych. Ogromne możliwości potwierdziły budowane w latach siedemdziesiątych wodoloty, które obecnie stanowią szybki i niezawodny środek transportu. Nie musimy daleko szukać. Najszybciej ze Szczecina do Świnoujścia dostać się można wodolotem. Kursująca po zalewie jednostka zbudowana została w ZSRR i po modernizacji powróciła do służby.

Lot ekranowy

Siła nośna to jedno, z co najmniej dwóch znanych zjawisk wykorzystywanych w tego typu konstrukcjach. Już podczas I wojny światowej piloci zauważyli coś, co trudno było naukowo zdefiniować. Zjawisko potwierdzono praktycznie podczas zmagań w bitwie o Anglię, a dokładnie analizowali je piloci wodnosamolotów Dornier Do X. Samolot na resztkach paliwa powinien lecieć tuż nad falami morza. Praktyka wykazała, że zużycie paliwa spada wtedy o conajmiej 30%, bez zmniejszania prędkości. Wymagało to dużych umiejętności pilota, bo trzeba było lecieć poniżej 5 m nad grzbietami fal i nie spotkać się z żadną z nich. Uderzenie w wodę przy prędkości oscylującej wokół 400 km/h to pewna katastrofa.

cały artykuł dostępny jest w wydaniu 9 (96) wrzesień 2015

Współczesne systemy monitoringu oferowane na rynku ograniczają się do wizualizacji urządzeń w wyrobisku ścianowym jedynie na płaskich diagramach, schematycznie oddających kolejność ustawienia poszczególnych sekcji obudowy zmechanizowanej w umownym prostym szeregu. W takim układzie geometrycznie pokazać można co najwyżej różnice w przesunięciu poszczególnych sekcji w kierunku ociosu i symbolicznie tylko – lokalizację maszyny urabiającej.

Dariusz Kapuściński

W systemach tych przedstawiane są parametry mierzone w poszczególnych sekcjach (jak ciśnienia pracy stojaków, krok obudowy, czyli wysuw przesuwnika sekcji) przypisane do konkretnych sekcji w szeregu. Użytkownik jednak nie ma informacji o nachyleniach, zaburzeniach geometrii, uskokach czy aktualnej wysokości wyrobiska.

Dużym krokiem do przodu i rozwiązaniem wielu problemów byłby monitoring geometrii ściany i wizualizacja kompleksu ścianowego w geometrii 3D.

System, o ktorym piszemy, będący przedmiotem zgłoszenia wynalazku, umożliwia odwzorowanie przestrzenne geometrii i położenia każdej sekcji ścianowej obudowy zmechanizowanej z osobna, oraz całego kompleksu urządzeń ścianowych (z uwzględnieniem aktualnego położenia maszyny urabiającej), tym samym również – przestrzennej geometrii powstałego wyrobiska ścianowego. Opracowana metoda monitoringu geometrii obejmuje kilka równoległych i uzupełniających się rozwiązań.

System byłby przystosowany do warunków podziemnych wyrobisk kopalń stosujących systemy ścianowe, czyli głównie kopalń węgla kamiennego, z uwzględnieniem wszystkich wymogów dotyczących występujących tam zagrożeń oraz ciężkich warunków górniczo-geologicznych. System z założenia ma umożliwić:

- bieżący pomiar, monitoring i wizualizację całej trójwymiarowej geometrii wyrobiska ścianowego (z uwzględnieniem położenia chodników pod- i nadścianowego);

- bieżący pomiar, monitoring i wizualizację geometrii i położenia każdej sekcji obudowy zmechanizowanej, przenośnika ścianowego i maszyny urabiającej, w tym wzajemnego położenia urządzeń składających się na kompleks ścianowy.

System można uzupełnić o:

- dane o aktualnym położeniu członków załogi pracujących w wyrobisku ścianowym,

- dane o aktualnym ciśnieniu w podporach - stojakach hydraulicznych poszczególnych sekcji,

- oraz inne informacje jak np.: dane z czujników metanu, czujników temperatury, alerty o kolizjach;

Monitoring czyli wizualizacja i odczyt pomiarów będzie możliwy zarówno na komputerze dołowym, jak i komputerze zlokalizowanym na powierzchni kopalni. Wizualizacja ma umożliwić analizę sytuacji w wyrobisku w geometrii 3D, zarówno całości wyrobiska, jak i jego poszczególnych przekrojów, poszczególnych sekcji obudowy ścianowej oraz wzajemnych relacji urządzeń kompleksu.

Rys. 4 Szkic (opis zgłoszenia patentowego) ilustrujący przykładowy układ geometryczny fragmentu ściany (tutaj dla lepszej wyrazistości ograniczony do 16 sekcji, czyli ok. 10% przeciętnej ściany wydobywczej). Kąt b to kąt nachylenia podłużnego ściany (nie musi być taki sam w każdym jej miejscu). Kąty a1 i a2 to zmieniające się kąty nachylenia poprzecznego ściany (może tylko lokalnie).

E – kierunek postępu ściany. W – urabiany pokład węgla. Z – zawał, przestrzeń za sekcjami z rabującym się stropem. U – kierunek urabiania kombajnem ścianowym (K). Przyjęty układ współrzędnych: xyz (z – zgodne z pionem). Pary urządzeń: s1 – s16 to kolejne sekcje obudowy, m1 – m16 to kolejne odpowiadające im moduły przenośnika. Na szkicu widać, że szereg sekcji nie tworzy idealnie równej, prostej linii. Część sekcji jest już przebudowanych (przesuniętych) i zabezpiecza właśnie odkryty przez kombajn strop.

Na wirtualnym odwzorowaniu wyrobiska będą automatycznie nanoszone wszystkie dodatkowe informacje, zgodnie z ich geometryczną lokalizacją. Wiedza pozyskana dzięki temu monitoringowi umożliwiłaby lepsze kierowanie ścianą, podejmowanie decyzji dotyczących prowadzenia maszyny urabiającej, wykrywanie kolizji urządzeń, pokonywanie przeszkód – geologicznych uskoków, siodeł itp., w tym planowanie ich pokonywania, wczesne wykrywanie zagrożeń. Taki system mógłby umożliwić częściową lub nawet pełną automatyzację eksploatacji. Dodatkowo mógłby to być wstęp do stworzenia bardzo dokładnych trójwymiarowych odwzorowań całego systemu podziemnych wyrobisk, całej podziemnej części kopalni. Takie odwzorowania ułatwiłyby planowanie eksploatacji górniczej, logistyki transportu czy rozwiązań systemu wentylacji (np. komputerowe symulacje strumieni powietrza). Dane zebrane dzięki zachowaniu historii przebiegu monitorowanych wyrobisk pozwolą analizować i tym samym przewidywać „odpowiedź” górotworu na prowadzoną eksploatację (w tym zmiany na powierzchni).

cały artykuł dostępny jest w wydaniu 9 (96) wrzesień 2015

Proces projektowania przekładni zębatych wymaga znajomości różnych zagadnień inżynierii mechanicznej, przy czym najważniejsze z nich obejmują problemy związane z wytrzymałością doraźną i zmęczeniową, tribologią, drganiami konstrukcji oraz akustyką.

Jakub Korta

Współczesne narzędzia projektowania inżynierskiego oparte o metody numeryczne pozwalają na prowadzenie analiz we wszystkich wymienionych obszarach, lecz ze względu na skomplikowany charakter zjawisk fizycznych występujących na powierzchni styku zębów kół zębatych, obliczenia te mogą być bardzo złożone i, co ważne w przypadku prac prowadzonych w przemyśle, również czasochłonne. Zagadnieniami, na które należy zwrócić szczególną uwagę są obserwowane w funkcji kąta obrotu przekładni, nieliniowe ugięcia zębów oraz wysokie naprężenia kontaktowe Hertza występujące na ich powierzchni. Ponadto, wyrażona w jednostce czasu liczba zębów pozostających w jednoczesnym kontakcie nie jest stała, co również determinuje brak liniowości tego typu układów.

Rys. 1 Przestrzenny (trójwymiarowy) model MES analizowanej przekładni jednostopniowej

W celu ułatwienia analiz dynamiki przekładni zębatych często stosuje się podejście wykorzystujące jednowymiarowe lub płaskie modele obliczeniowe, których liczne przykłady znaleźć można w literaturze [1-3]. Pamiętać należy jednak, że w rzeczywistości na dynamikę przekładni istotny wpływ mają również czynniki niemożliwe do odtworzenia przy użyciu tego typu opisu, a wynikające z zastosowania podcięć technologicznych zębów, czy też występowania niedokładności wzajemnego pozycjonowania kół zębatych (np. nierównoległość lub przesunięcia osi ich obrotu). Szczegółową analizę znaczenia tych parametrów znaleźć można w pozycjach bibliograficznych [4-7].

Wymienione powyżej czynniki znajdują swoje odzwierciedlenie w zmienności przebiegu sztywności zazębienia oraz w tzw. błędzie przełożenia pary współpracujących kół zębatych. Pierwsza z tych wielkości rozumiana jest jako stosunek siły normalnej działającej na ząb w przyporze, do jego odkształcenia mierzonego w tym samym kierunku. Druga – definiowana jest jako różnica pomiędzy idealnym, a rzeczywistym ruchem obrotowym przekładni. Zastosowanie analiz numerycznych prowadzonych metodą elementów skończonych w dziedzinie czasu, pozwala na bardzo dokładne odwzorowanie charakterystyki analizowanej przekładni zębatej, ale wymaga dużych zasobów sprzętowych i czasu na obliczenia. Z tego względu, w praktyce zadania tego typu realizowane są w wybranych przypadkach i najczęściej tylko w ograniczonym zakresie.

W niniejszym artykule opisano technikę ułatwiającą realizację obliczeń numerycznych związanych z projektowaniem przekładni zębatych, pozwalającą na szybkie obliczenia błędu przełożenia, z uwzględnieniem wpływu wymienionych powyżej czynników: kształtu zarysu zębów oraz wzajemnego położenia kół zębatych. Zaproponowane podejście oparte jest o nieliniową analizę statyczną MES, która, jak pokazano w kolejnych akapitach, pozwala na uzyskanie wyników zbieżnych z rezultatami otrzymanymi na drodze dynamicznych analiz MES, realizowanych w dziedzinie czasu.

Model analizowanej przekładni

Zaproponowana procedura obliczeniowa została wykorzystana do oszacowania błędu przełożenia pary współpracujących kół zębatych o zębach prostych, których parametry geometryczne zestawiono w tabeli 1. Przygotowany do tego celu model MES przedstawiony został na rysunku 1. Opisane symulacje przeprowadzono wykorzystując różne warunki pracy przekładni, tj. obciążając ją momentem obrotowym różnej wartości.

cały artykuł dostępny jest w wydaniu 9 (96) wrzesień 2015

Alternatywą dla powszechnie stosowanych w kolejnictwie materiałów stalowych i aluminiowych są elementy wykonane z kompozytów. Ich analiza, pod kątem wytrzymałościowym prowadzona za pomocą programów numerycznych wymaga zwiększonego zaangażowania wiedzy inżynierskiej. W niniejszym opracowaniu przybliżono ramowy proces obliczeniowy z zastosowaniem specjalnie zaprojektowanego do celów analiz elementów kompozytowych oprogramowania inżynierskiego.

Diana Łukasik, Piotr Harnatkiewicz

Terminem – materiały kompozytowe – określa się tworzywa o strukturze niejednorodnej, które złożone są z co najmniej dwóch komponentów o różnych własnościach. Takie połączenie ma na celu uzyskanie nowego materiału o ściśle określonych właściwościach, lepszych w stosunku do materiałów użytych z osobna lub wynikających z prostego ich sumowania. Struktury kompozytowe, w których składnik wzmacniający jest układany warstwowo zwane są również laminatami. Warstwy wzmocnienia mogą mieć postać włókien ciągłych ułożonych jednokierunkowo, tkanin lub mat z włókna ciętego. Laminaty charakteryzuje anizotropowość własności mechanicznych, czyli zależność wytrzymałości i sztywności laminatu od uformowania i kierunku ułożenia włókien konstrukcyjnych [3].

Rys. 1 Model geometryczny

Elementy kompozytowe stanowią bardzo liczną i różnorodną grupę materiałów konstrukcyjnych wykorzystywanych szeroko w różnych dziedzinach inżynierii. O ich atrakcyjności decyduje rozmaitość elementów składowych, z jakich mogą być wykonane, oraz łatwość ich kształtowania.

Struktury kompozytowe zapewniają wysoki współczynnik wytrzymałości do wagi, a dodatkowo, umożliwiają produkcję zintegrowanych struktur o dużych gabarytach, oraz gwarantują estetykę wykonania. Wspomniany aspekt wagi odgrywa bardzo ważną rolę. Zastosowanie kompozytów zapewnia cały szereg korzyści umożliwiając projektowanie i finalnie produkcję lżejszych, mniej energochłonnych konstrukcji, przy tych samych wymaganiach wytrzymałościowych. Ponadto, wraz ze wzrostem prędkości taborów, dużego znaczenia nabrała aerodynamika. Kompozyty nadają się idealnie do produkcji dużych, kompleksowych aerodynamicznych elementów, jak np. osłon przednich wagonów, zewnętrznego poszycia, a także elementów wnętrza [2].

Ze względu na wymagania: wytrzymałości doraźnej, wytrzymałości zmęczeniowej, bezpieczeństwa, żywotności, niezmienności kształtu oraz aspektów ekonomicznych, w budowie taboru kolejowego używa się głównie poniższych materiałów kompozytowych [1]:

- wzmocnienie z włókna szklanego w osnowie z żywicy epoksydowej,

- wzmocnienie z włókna węglowego w osnowie z żywicy epoksydowej,

- wzmocnienie z włókna szklanego w osnowie z żywicy poliestrowej;

- Obliczenia wytrzymałościowe laminatów kompozytowych

Analizowanie konstrukcji wykonanych z materiałów kompozytowych jest złożonym procesem, ponieważ wymagane jest zdefiniowanie wielu elementów: warstw, materiałów, grubości oraz orientacji włókien. Dodatkowo opracowując wyniki symulacji, oprócz stopnia wytężenia oraz deformacji całości konstrukcji rozważyć należy aspekt uszkodzeń poszczególnych warstw, delaminacji, zniszczenia rdzenia oraz odpowiednie kryteria zniszczeniowe. Dlatego też, na potrzeby procesu obliczeniowego, mającego na celu analizę wielowarstwowych kompozytów, przygotowano metodologię obliczeń strukturalnych, która wygląda następująco:

- przygotowanie geometrycznego modelu powłokowego, w tym: definicja danych materiałowych, dyskretyzacja, nadanie wartości brzegowych;

- definicja warstw kompozytu, ich orientacji oraz sposobu ułożenia laminatu;

- przeprowadzenie obliczeń wytrzymałościowych;

- analiza uzyskanych wyników wraz z wprowadzeniem niezbędnych modyfikacji.

cały artykuł dostępny jest w wydaniu 9 (96) wrzesień 2015

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.