fpazdziernik2015

Transport lotniczy kojarzy nam się głównie z napędem odrzutowym (zasilanym naftą lotniczą) oraz tłokowym (napędzanym benzyną). Jednak już od początku istnienia awiacji szukano także innych alternatywnych paliw.

Jakub Marszałkiewicz

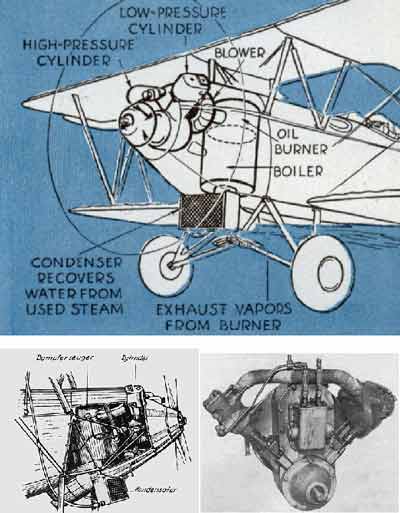

Początkowo wydawało się, iż najbardziej obiecującym będzie napęd parowy. Pierwsze próby samolotów z XIX w. oparto właśnie o ten rodzaj silnika. Nie były on jednak udane, ze względu na zbyt dużą masę ówczesnych silników parowych. Ogólnie rzecz biorąc, w rozwoju lotniczych silników parowych można wyszczególnić kilka najważniejszych dat:

1842 r. – Samuel Henson i John Stringfellow patentują powietrzny statek parowy, ale nie odnosi on sukcesu.

1852 r. – Henri Giffard wznosi się swoim sterowcem z silnikiem parowym nad Paryż (silnik: 180 kg, 3 KM mocy).

1899 r. – Gustave Whitehead dokonuje lotu swoim parowym samolotem, na cztery lata przed braćmi Wright. Świadkowie utrzymują, iż wzniósł się on na około 8 m, a następnie uderzył w mur. Tym samolotem nie dało się skutecznie sterować.

1902 r. – Louis Rossland buduje parowy śmigłowiec, ale występują problemy ze sterownością (zresztą problem ten doczeka się rozwiązania dopiero w latach 30-tych).

1921 r. – Powstaje samolot parowy Bristol Tramp (2 szt.), ale nie odbywa żadnego lotu.

1933 r. – Pierwszy lot samolotu parowego braci Besler (USA), silnik 80 kg, 150 KM, dwucylindrowy. Był to seryjny samolot typu Curtiss Wright Travel Air 2000.

Rys. 1 Silnik parowy braci Besler

Źródło: H. J. FitzGerald, World’s First Steam-Driven Airplane

Dzięki możliwości zmiany kąta nastawienia łopat śmigła, do lądowania wystarczał pas o długości zaledwie 30 m (!). Samolot odbywa trzy pomyślne loty, ale później rozbija się z powodu awarii hamulców. Był to pierwszy w pełni udany samolot parowy. Rozwój jego napędu został przerwany, gdyż dostępne już były bardzo udane spalinowe silniki benzynowe.

1944 r. – Powstaje projekt budowy samolotu bombowego Messerschmitt Me-264a z napędem parowym (turbina parowa 6000 KM, dla każdego śmigła). Projekt nie doczekał się realizacji.

cały artykuł dostępny jest w wydaniu 10 (97) październik 2015

Projektowanie układu chłodzenia i badania związane z weryfikacją jego efektywności są często bardzo pracochłonne i wymagają uwzględnienia wielu czynników. Jednak w początkowych etapach pracy nieistotny jest precyzyjny model termiczny lecz prosta analiza pozwalająca wyłonić najbardziej obiecujące rozwiązanie pod względem postaci geometrycznej, czy też zastosowanych materiałów.

Maja Baier

Przedmiotem badań opisanych w artykule jest silnik elektryczny szczotkowy 240 W, stosowany w bolidach Silesian Greenpower, które ścigają się na najsłynniejszych torach Wielkiej Brytanii. Główną zasadą zawodów jest stosowanie tego samego silnika oraz pary 12-woltowych akumulatorów w każdym pojeździe. Wieloletnie doświadczenie oraz liczne badania i eksperymenty pokazały, że chłodzenie jednostki napędowej odgrywa zasadniczą rolę w ogólnej sprawności bolidów. Ze względu na brak możliwości ingerencji w konstrukcję silnika pozostaje wykorzystanie rozwiązań odbierających ciepło od zewnątrz – ze stalowej obudowy, z wału oraz elementów mocujących szczotki.

Rys. 1

Najszybszą i najprostszą metodą sprawdzenia efektywności różnych rozwiązań jest przeprowadzenie serii analiz na uproszczonym modelu. Głównymi warunkami brzegowymi w symulacjach są temperatury zewnętrznych elementów zmierzone podczas godzinnego przejazdu bolidu na hamowni bez chłodzenia.

Ze względu na projektowanie układu chłodzenia w systemie NX, po otworzeniu odpowiedniego złożenia w module Modeling możliwe jest płynne przejście do modułu Advanced Simulation bez konieczności konwersji plików. W celu badania równoczesnego przepływu ciepła i ruchu powietrza wybrany został wariant analizy Coupled Thermal and Flow. Utworzenie nowej symulacji wiąże się z powstaniem trzech dodatkowych plików, oprócz pliku ze złożeniem *.prt, powstaje plik z geometrią uproszczoną na potrzeby symulacji *_i.prt, plik z siatką MES *.fem oraz plik symulacyjny *.sim. W artykule przedstawiono zrzuty ekranowe z dwóch różnych symulacji.

Kolejnym krokiem jest przejście do modułu Modeling w celu edycji pliku *_i.prt. W radiatorach głównymi uproszczeniami geometrii jest usunięcie otworów montażowych, zaokrągleń, fazowań, czy też wycięć na szczotki, które nie wpływają znacząco na oddawanie ciepła, a niepotrzebnie podnoszą poziom skomplikowania siatki elementów skończonych (Rys. 1).

cały artykuł dostępny jest w wydaniu 10 (97) październik 2015

Samochód – przedmiot zainteresowania, pożądania, pasji, a czasem nawet uwielbienia i kultu większości męskiej populacji naszej planety. Od około stu trzydziestu lat trwa nieprzerwany proces doskonalenia pojazdu napędzanego silnikiem spalinowym, który zapewnia indywidualną mobilność mieszkańcom naszego globu.

Marcin Szcześniak

Samochód przyjacielem człowieka

Samochód pozwala ludziom przemieszczać się po lądzie, transportować towary wszędzie tam, gdzie przyroda nie stworzyła barier nie do pokonania przez pojazd kołowy. Gęste lasy, bagniste ostępy, śnieżne połacie podbiegunowe, czy też strome zbocza górskie nadal bronią wstępu samochodom, które przez lata zawładnęły nie tylko ulicami miast i drogami je łączącymi, ale też wkroczyły na bezkresne stepy i pustynie, w leśne dukty i na górskie przełęcze, które sto lat temu ludzie z rzadka przemierzali pieszo lub na grzbiecie zwierząt. Samochód staje się coraz bardziej wszechstronny i dostępny. Podlega ciągłej ewolucji, staje się urządzeniem coraz bardziej wyspecjalizowanym, mającym jak najprecyzyjniej trafiać w gusta użytkowników i jak najlepiej spełniać ich oczekiwania.

źródło: Mototarget

W samochodach spędzamy coraz więcej czasu. Podróżujemy więcej i dalej, ale i – paradoksalnie – siedzimy bezczynnie tkwiąc, w powszechnych, nawet na autostradach, korkach. Coraz większego znaczenia nabiera komfort i wygoda, jakie zapewnia nam wnętrze pojazdu. Nie wystarczają już miękkie, elegancko wyściełane siedzenia, domena amerykańskich krążowników szos lat minionych. Wraz z coraz bogatszym wyposażeniem pojazdów, kluczową rolę w postrzeganiu wygody użytkowania samochodu nabiera obsługa funkcji, urządzeń i systemów dostępnych z miejsca kierowcy, a skupionych wokół niego w obszarze kokpitu. I właśnie temu zagadnieniu pragnę poświęcić chwilę uwagi Czytelników.

Ergonomia i prawo

Chciałbym skoncentrować się na aspektach ergonomicznych przy projektowaniu deski rozdzielczej i konsoli środkowej samochodu osobowego. Wyraz ergonomia wywodzi się z greki i w wolnym tłumaczeniu oznacza prawa rządzące wykonywaniem pracy. Kierując samochodem wykonujemy pewne czynności, które nawet, jeśli sprawiają nam przyjemność, obiektywnie stanowią wydatek energii, czyli pracę. W ergonomii miejsca pracy kierowcy chodzi o to, aby dzięki optymalnemu rozkładowi systemów obsługi pojazdu zapewnić maksymalny komfort pracy kierowcy, a co za tym idzie – zminimalizować wpływ długotrwałego przebywania za kierownicą na zdolności psychomotoryczne i w efekcie na bezpieczeństwo prowadzącego, oraz innych współużytkowników ruchu drogowego.

Miejsce pracy kierowcy obwarowane jest szeregiem przepisów, określających minimalne kryteria, które muszą być spełnione przy projektowaniu auta. Co do zasady, dzielą się one na te, które określa ustawodawca i takie, które zostały opracowane przez poszczególnych producentów pojazdów lub organizacje działające w branży motoryzacyjnej.

cały artykuł dostępny jest w wydaniu 10 (97) październik 2015

Garaż wielopoziomowy, nazywany dalej wielokondygnacyjnym, jako obiekt kubaturowy nie ma w historii żadnych pierwowzorów. Źródłem odległych inspiracji były wozownie i stajnie z poprzednich wieków. Pierwsze w historii budynki garaży wielokondygnacyjnych pojawiły się na początku XX wieku, w odpowiedzi na wysokie ceny gruntu działek budowlanych w miastach [1].

Czesław Pypno

Ciągłe poszukiwania nowych rozwiązań zmierzających do usprawnienia ruchu wewnątrz i zwiększenia pojemności garażu zaowocowały wieloma pomysłami. Patent z 1919 roku belgijskiego inżyniera F. d’Humya stał się podstawą rozwoju garaży podestowych, do dzisiaj powszechnie stosowanych (Rys. 1a) [2]. Opatentowany w 1926 roku zmechanizowany garaż, którego autorem jest francuski architekt L. Cuvillier przedstawiono na rysunku 1b [3]. Koncepcje z tamtych dekad nie rozwiązywały wielu konstrukcyjnych problemów, do których należała przede wszystkim mała ich sprawność w godzinach szczytu komunikacyjnego.

Rys. 1 Pierwsze patenty dotyczące garaży: a) koncepcja parkingu podestowego z 1919 r. [2], b) koncepcja parkingu mechanicznego z 1926 r. [3]

Do dziś największa niedogodność garaży automatycznych to możliwość tworzenia się długich kolejek przy wjeździe i przy odbiorze samochodu. Średnia przepustowość znanych garaży zautomatyzowanych wynosi 60 samochodów na godzinę. Garaż, który przedstawiamy w niniejszym artykule jest pozbawiony tych problemów [4].

Garaże jako obiekty budowlane można klasyfikować według różnych kryteriów [5]:

a) powierzchni garażu: małe do 100 m2, średnie 100-1000 m2 i duże powyżej 1000 m2;

b) liczby stanowisk postojowych: pojedyncze, wielostanowiskowe małe, do 20 stanowisk postojowych, wielostanowiskowe średnie, 20-200 stanowisk postojowych, wielostanowiskowe duże powyżej 200 stanowisk postojowych;

c) usytuowania stanowisk postojowych względem osi drogi dojazdowej (Rys. 2): ukośne pod kątem 45o, ukośne pod kątem 60o, prostopadłe, równoległe;

cały artykuł dostępny jest w wydaniu 10 (97) październik 2015

W ostatniej części naszego opracowania, zgodnie z zapowiedzią, przedstawimy zagadnienia związane z technologicznością konstrukcji korpusów spawanych oraz kwestie pomiarów i napraw korpusów.

Aleksander Łukomski

Technologiczność konstrukcji spawanych

Przy konstruowaniu wszelkich korpusów należy zastanowić się nad ich technologicznością. Chociaż opisane w niniejszym rozdziale zagadnienia dotyczą korpusów spawanych, zasady tu przedstawione odnoszą się także do innych korpusów, z innych materiałów.

Przez technologiczność konstrukcji spawanych rozumie się takie ich rozwiązanie, które przy spełnieniu warunku najlepszej jakości konstrukcji uwzględnia najbardziej racjonalny jej kształt (przy danej technice wytwarzania) oraz wybór materiałów i metod produkcji (przy najmniejszym nakładzie środków produkcji i czasu).

Występuje tutaj duża zależność konstrukcji i technologii wykonania tej konstrukcji. Jest to obszerne zagadnienie. Wchodzą tu w rachubę takie pojęcia, jak wadliwość konstrukcji i spoin, przesztywnienie konstrukcji, odkształcenia wywołane procesem spawania, wytrzymałość spoin w zależności od ich kolejności spawania, typizacja, normalizacja i unifikacja elementów konstrukcji spawanej, prefabrykacja. Konstruktor powinien przemyśleć projektowaną konstrukcję biorąc pod uwagę wszystkie te wymienione elementy, bo to od jego wiedzy i doświadczenia zależeć będzie czy korpus będzie dobry i tani. W największym skrócie można powiedzieć, że konstruktor powinien wiedzieć, co najmniej, jak ten rysowany przez siebie korpus wykonać i zmierzyć.

Rys. 11 Korpus o równoległych płaszczyznach obrabianych

Technologiczność konstrukcji można sprawdzić poprzez wyliczenie pewnych wskaźników. W technice nie wystarczy powiedzieć, że coś jest dobre lub złe, albo lepsze lub gorsze. Powinno się to udowodnić analizą i odpowiednimi wskaźnikami. Projektowanie konstrukcji rozpoczyna się od analizy techniczno-ekonomicznej różnych wariantów rozwiązań, badając zużycie materiału, pracochłonność, koszty przygotowania i montażu konstrukcji. Przez porównanie wskaźników techniczno-ekonomicznych można dokonać wyboru optymalnego wariantu rozwiązania.

Na podstawie dokumentacji konstrukcyjnej można określić następujące wskaźniki technologiczności konstrukcji:

- stopień typizacji,

- wskaźnik wielkości serii,

- wskaźnik technologiczności przygotowania i spawania części i podzespołów tj. ilości części składowych i napawanego spoiwa na 1 tonę konstrukcji, stopień mechanizacji prac spawalniczych,

- wskaźnik technologiczności montażu tj. ilość elementów, podzespołów i zespołów prefabrykowanych oraz napawanego spoiwa na 1 tonę konstrukcji, jak również stopień mechanizacji prac montażowych.

cały artykuł dostępny jest w wydaniu 10 (97) październik 2015

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.