fgrudzien2015

Czesław Marchaj jest doskonale znany wszystkim, którzy w jakiejkolwiek formie zajmują się żeglarstwem. Pierwsze wydanie jego dzieła „Teoria Żeglowania” ukazało się w roku 1957 i stało się podstawowym podręcznikiem dla żeglarzy i konstruktorów jachtów. Nie wszyscy jednak wiedzą, że życiorys autora mógłby posłużyć za scenariusz sensacyjnego filmu.

Ryszard Romanowski

Urodzony 9 lipca 1918 roku w Słomnikach już od najmłodszych lat uległ fascynacji awiacją, dziedziną dynamicznie rozwijającą się w odrodzonej Polsce lat dwudziestych. Będąc uczniem słynnego gimnazjum im. Rejtana uczestniczył w zajęciach z przysposobienia lotniczego zgłębiając tajniki szybownictwa i podstawy aerodynamiki. Wspominał jak w wieku 16 lat rozpoczął pierwsze loty głównie na szybowcach konstrukcji Antoniego Kocjana. Ówczesna polska szkoła latania polegała na wystrzeliwaniu szybowca wraz z adeptem w powietrze przy pomocy tzw. gumy. Pilotowi nie towarzyszył żaden instruktor więc sam musiał podejmować decyzje. Pierwsze loty trwały około 10 sekund. Było to zbyt krótko aby popełnić poważniejsze błędy. Czas stopniowo wydłużano, a w końcu uczeń mógł odbywać normalne loty startując na holu za samolotem. W jednym z pierwszych poważnych lotów młody Czesław przeżył chwilę grozy. Leciał popularnym wówczas szybowcem Sroka i był holowany przez samolot RWD 8 pilotowany przez ciotecznego brata Janusza Żurakowskiego, pilota, który po latach stał się legendą przestworzy. Warto wspomnieć, że długo po wojnie, w czasach gdy Janusz Żurakowski przestał być pilotem doświadczalnym Avro i zajął się budową łodzi, trwała ożywiona korespondencja pomiędzy nim a Czesławem Marchajem, dotycząca zagadnień hydrodynamiki.

... na wody Zatoki

Gdańskiej wypłynął 12,5-metrowy stalowy jacht „Przygoda”

Powróćmy do lat trzydziestych. Krótko po starcie z lotniska mokotowskiego samolot Żurakowskiego przekroczył bezpieczną prędkość holowania. Szybowiec wpadł w tzw. flatter czyli intensywne drgania skrzydeł, zaledwie 50 m nad dachami Warszawy. Nie było czasu i miejsca na żadne inne reakcje oprócz odczepienia holu. Drgania ustały ale szybowiec niebezpiecznie zbliżał się do dachów. Pilot liczył na prądy wstępujące, które powinny generować rozgrzane dachy i nie zawiódł się. Szybowiec nabrał wysokości, powrócił nad lotnisko i bezpiecznie wylądował.

Fascynacja lotnictwem i aerodynamiką sprawiła, że Czesław Marchaj trafił do Państwowej Wyższej Szkoły Budowy Maszyn i Elektrotechniki im. Wawelberga i Rotwanda, z której pochodziła większość kadry powstającego Instytutu Aerodynamicznego Politechniki Warszawskiej. Po ukończeniu studiów pracował w Instytucie Aerodynamicznym. Prowadził badania samolotów m. in. myśliwca Jastrząb w tunelu aerodynamicznym.

Podczas okupacji Czesław Marchaj ukończył podchorążówkę ZWZ – AK i wykonywał zadania wywiadowcze. Rozpoczął działalność w ruchu Zadruga, czego logicznym następstwem było członkostwo w Stronnictwie Zrywu Narodowego. Zajmował się m. in. kolportażem pisma Zryw. Często wspomniał, że aby wówczas zdobyć środki niezbędne do życia prowadził wraz z kolegami wojnę z opanowanym przez okupanta monopolem spirytusowym. Skonstruowane przez młodą elitę techniczną kolumny rektyfikacyjne zapewniały odpowiednią ilość wysokiej jakości alkoholu. Przypłacił to krótkim pobytem w areszcie hitlerowskiej policji kryminalnej.

Dopiero podczas wojny zaczął żeglować. Został właścicielem Omegi zbudowanej w stoczni Juliusza Sieradzkiego. Podczas jednego z rejsów po Wiśle został aresztowany i spędził trzy miesiące na Pawiaku niemal cudem unikając obozu koncentracyjnego.

Krótko po wojnie szukając swojego miejsca w nowym kraju i środków do życia trafił na Półwysep Helski. Odnalazł tam porzucone przez Niemców wraki pięciu samochodów marki Steyer. Władze administracyjne bez problemu sprzedały za grosze nienadający się ich zdaniem do niczego złom. W ten sposób młody przybysz z Warszawy stał się przedsiębiorcą transportowym. Nie spodziewał się wówczas jak cenne będą żeglarskie znajomości sprzed lat. Zupełnie przypadkowo spotkał Zbigniewa Szymańskiego, po latach znanego dyrektora szczecińskiej szkoły morskiej. Okazało się, że wtedy był kierownikiem spółdzielni rybackiej, której główny kapitał stanowiły poniemieckie kutry. Głodny kraj potrzebował ryb, a spółdzielnia nie dysponowała żadnym transportem. Sytuację uratowały wyremontowane przez Marchaja samochody.

cały artykuł dostępny jest w wydaniu 12 (99) grudzień 2015

W tej części artykułu przedstawimy rodzaje powłok przeciwzużyciowych, ich strukturę, właściwości oraz przykładowe zastosowania przemysłowe.

Kazimierz Czechowski, Iwona Wronska, Daniel Toboła

Rodzaje powłok i metody ich nanoszenia

Powłoki stosowane na ostrza narzędzi ogólnie można podzielić na powłoki nanoszone metodami: CVD (Chemical Vapor Deposition) oraz PVD (Physical Vapor Deposition).

Metoda CVD polega na reakcji chemicznej gazowych składników atmosfery, co prowadzi do wytworzenia cienkiej twardej warstwy na powierzchni narzędzia. Proces ten odbywa się zwykle pod ciśnieniem atmosferycznym w temperaturze 900÷1100 °C (APCVD – Atmosferic Pressure). Przy stosowaniu reagentów można obniżyć temperaturę procesu do 800÷850 °C (MTCVD – Medium Tempereture) lub ciśnienie do 1÷5 kPa (LPCVD – Low Pressure). Poprzez aktywację elektryczną gazowych reagentów za pomocą wyładowania jarzeniowego lub prądów wysokiej częstotliwości można obniżyć temperaturę procesu do 400÷600 °C (PACVD – Plasma Assisted) [16-19].

Metoda PVD polega na nanoszeniu cienkich warstw poprzez fizyczne ich osadzanie z fazy gazowej. Proces ten zwykle odbywa się przy znacznie obniżonym ciśnieniu rzędu 0,1÷1 Pa w temperaturze 300÷700 °C. Istniejące odmiany metody PVD różnią się w prostszych przypadkach sposobem doprowadzenia ciepła potrzebnego do odparowania osadzanego materiału (nagrzewanie oporowe, indukcyjne, laserowe, bombardowanie wiązką elektronów), a w bardziej złożonych sposobem otrzymywania fazy gazowej zjonizowanej tj. plazmy (PAPVD – Plasma Assisted; w odróżnieniu od procesów nanoszenie warstw z fazy gazowej niezjonizowanej czyli naparowywania próżniowego). Jednym ze sposobów otrzymywania plazmy jest termiczne odparowywanie (tzw. metody nanoszenia jonowego – Ion Plating). Plazma może być otrzymywana także poprzez odparowanie metalu i jonizowanie jego par przez katodowy łuk w miejscu ich powstawania (tzw. łukowo-plazmowa metoda PVD – Arc Deposition). Z kolei inna z metod polega na wybijaniu z katody cząstek osadzanego materiału wskutek bombardowania jonami o dużej energii (tzw. metody rozpylania jonowego – Sputter Deposition), np. w wyniku wytworzenia odpowiednio ukształtowanego pola magnetycznego (tzw. metoda magnetronowa – Magnetron Sputtering) [16-19].

Nowoczesne powłoki na ostrza narzędzi

Rys. 3 Wskaźniki trwałości WT ostrzy z węglików spiekanych z nanostrukturalnymi powłokami naniesionymi w IZTW metodą PVD, uzyskane w obróbce toczeniem utwardzonej stali narzędziowej (WT = 1 dla ostrza bez powłoki) [19]

Powłoki nanoszone na ostrza narzędzi można podzielić z uwagi na budowę na: jednowarstwowe (monolityczne, kompozytowe, gradientowe) i wielowarstwowe (w skali mikro, w skali nano, nadstruktury). Powłoki te mogą być w postaci azotków, węglików, węglikoazotków, tlenków i wieloskładnikowej. Wielowarstwowość powłoki daje korzystniejszy rozkład naprężeń i lepszą odporność na pękanie, gdyż energia pęknięcia rozpraszana jest przez jego odchylanie i rozgałęzienia. Powłoki wielowarstwowe mogą składać się z kilku, kilkunastu, kilkudziesięciu, a nawet z kilku tysięcy warstw (w tym ostatnim przypadku o grubości kilku nm) [17, 19].

Wielowarstwowe w skali mikro powłoki nanoszone metodą PVD składają się z kilku warstw funkcjonalnych [20]; w kolejności od podłoża mogą to być m.in.: metaliczna warstwa adhezyjna (np. Ti, Cr, Mo, Zr), podstawowa warstwa o wysokiej twardości i o możliwie niskim poziomie naprężeń (np. TiN, CrN, ZrN, TiCN), warstwa blokująca przepływ ciepła (np. TiAlN, TiZrN) oraz na powierzchni warstwa o niskim współczynniku tarcia (np. Cr, CrN, TiN).

cały artykuł dostępny jest w wydaniu 12 (99) grudzień 2015

W wielu dziedzinach przemysłu stosowane są urządzenia transportujące przeróżne obiekty. Jest kilka typów rozwiązań konstrukcyjnych takich urządzeń. Począwszy od najprostszego transportu taśmowego, poprzez przenośniki ślimakowe, aż po dedykowane urządzenia zrobotyzowane.

Bernard Pacula

Do zwykłego transportu czy przemieszczania materiałów sypkich zazwyczaj wystarcza, gdy ślimak ma stały skok i przekrój. Urządzenia stosowane w transporcie elementów na liniach technologicznych, w energetyce, czy dostarczające i dozujące granulat w procesie wtrysku, mają często skok zmienny. Zastosowanie takie jest stosowane z różnych przyczyn. Może to być potrzeba kontroli prędkości przemieszczania się czynnika czy produktów na linii (przez zmianę skoku uzyskuje się zmianę prędkości na poszczególnych fragmentach ślimaka) lub zwiększanie kontroli nad dozowaniem ilości np. granulatu (przez zmniejszenie skoku uzyskuje się efekt zagęszczenia, czy po prostu dokładniejszego wypełnienia przestrzeni przepustowej).

W artykule zajmiemy się konstruowaniem elementu roboczego przenośnika ślimakowego.

Rys. 1

Na rysunku 1 pokazany jest schematyczny przykład budowy takiego urządzenia. Wewnątrz rury znajduje się wał ślimakowy, przenoszący materiał sypki. Wykonanie takiego elementu jest dość proste, jeśli przyjmiemy, iż prędkość na całej długości ścieżki roboczej ma być stała. Modelowanie rozpoczniemy od utworzenia, w środowisku części, rury, do której dorobiony zostanie ślimak.

cały artykuł dostępny jest w wydaniu 12 (99) grudzień 2015

Jaki powinien być perfekcyjny system CAD? Intuicyjny, łatwy w obsłudze, powinien mieć przyjazny interfejs użytkownika, łatwość definiowania i modyfikacji geometrii, etc. Czy taki system istnieje? Pewnie nie, bo pojawiają się kolejne wersje systemów CAD, co oznacza, że ciągle można te systemy udoskonalić. Jednak niezależnie od tego, jak daleko lub blisko ideału jest system CAD, z którym pracujemy, jedno pozostaje niezmienne; to niezwykle istotne znaczenie wiedzy i doświadczenia użytkownika w zakresie możliwości, jakie oferują poszczególne funkcje.

Andrzej Wełyczko

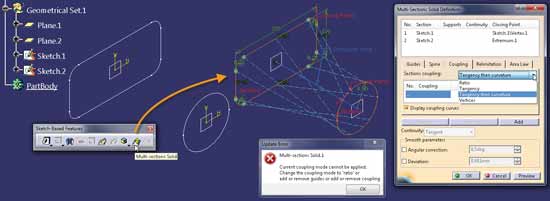

Spróbujmy rozważyć zastosowanie polecenia Multi-sections Solid (środowisko Part Design systemu CATIA V5). Algorytm tego polecenia jest dokładnie taki sam, jak dla polecenia Multi-sections Surface w środowisku Generative Shape Design. Jedyną różnica jest rezultat polecenia: bryła (Multi-sections Solid) lub powierzchnia (Multi-sections Surface).

Rys. 1

Rozważmy przykład, w którym dwa płaskie przekroje zostały wskazane jako elementy podstawowe bryły typu Multi-sections Solid. Zadanie wydaje się trywialne, ale nie zawsze definicja takiej bryły jest możliwa (patrz Update Error na rysunku 1). Dlaczego? Tu trzeba zrozumieć jak działa algorytm tego polecenia, czyli jakie są jego możliwości i ograniczenia:

Przekroje muszą być płaskie i zamknięte (definicja modelu bryłowego dla przekrojów otwartych nie jest możliwa).

Przekrój bryły pomiędzy przekrojami zmienia się: z kształtu zdefiniowanego przez Sketch.1 na Sketch.2.

Przekroje pośrednie leżą zawsze na płaszczyznach prostopadłych do krzywej kręgosłupowej (Spine), która może być automatycznie wyznaczona przez system lub zadana przez użytkownika. Spine jest zawsze krzywą typu Spline, która jest prostopadła do płaszczyzn kolejnych przekrojów. W przypadku przekrojów leżących na płaszczyznach równoległych krzywa Spine redukuje się do linii prostej.

Konstruktor musi wybrać strategię deformacji („przeobrażenia”) przekroju bryły z krzywej Sketch.1 na krzywą Sketch.2.

Ostatni z tych punktów jest moim zdaniem zbyt często niedoceniany, żeby nie powiedzieć zapomniany. Wybór strategii deformacji „przeobrażenia” przekrojów wzdłuż krzywej Spine (zakładka Coupling okna Multi-sections Solid Definition), czyli sposób połączenia punktów przekroju pierwszego z punktami przekroju drugiego, wpływa nie tylko na rezultat (kształt bryły), ale także na możliwość pomyślnej realizacji polecenia. Dla krzywych Sketch.1 (prostokąt z zaokrąglonymi wierzchołkami) i Sketch.2 (okrąg) definicja bryły typu Multi-sections Solid jest możliwa tylko dla strategii Sections coupling = Ratio.

cały artykuł dostępny jest w wydaniu 12 (99) grudzień 2015

Podczas ostatniego salonu samochodowego w Tokio Yamaha zaprezentowała koncepcyjny samochód Sports Ride Concept. Większość mediów potraktowała go jako techniczną ciekawostkę koncentrując się na silniku i parametrach trakcyjnych. Tymczasem konstrukcja ta była pokazem technologii, która w dużym stopniu zrywa z tym co znamy z przemysłu samochodowego.

Ryszard Romanowski

Koncept Yamahy to pierwszy pokazany publicznie efekt prac studia projektowego Gordona Murraya i opracowanej przez to studio przemysłowej technologii wytwarzania samochodów nazwanej iStream. Gordon Murray znany jest każdemu, kto obserwuje konstrukcje Formuły 1. Ten słynny projektant i konstruktor urodził się 18 czerwca 1946 roku w Durbanie w RPA. Pochodzi z rodziny szkockich emigrantów. Jego ojciec brał udział w wyścigach motocyklowych i przygotowywał rożne pojazdy do sportu. Syn poszedł w jego ślady. Ukończył Natal Technical College, który obecnie nosi nazwę Durban University of Technology.

Yamaha Sports Ride Concept

W latach 1967-1968 ścigał się przygotowanym własnoręcznie autem w narodowej formule Ford. Już w 1969 roku został zatrudniony w zespole Brabham F-1 przez jego ówczesnego szefa, Bernie Ecclestone’a. Muray brał udział w projektach takich modeli jak BT 46, BT 49, BT 52. Samochody te dwukrotnie kończyły sezon na drugim miejscu w klasyfikacji konstruktorów. Brabham BT 55 pod względem aerodynamiki daleko wyprzedzał konkurentów. Niestety na torze zanotował serię porażek, za które obwiniano konstruktora. W roku 1986 Murray odszedł z zespołu. Przy okazji okazało się, że winę za porażki ponosił niedopracowany i zawodny silnik BMW stosowany w tym modelu. Tej klasy inżynier nie mógł pozostać długo bez pracy. W roku 1987 zaangażował go zespół McLarena. Murray budował samochody dla takich mistrzów jak Alain Prost i Ayrton Senna. Do 2006 roku jego samochody zdobyły cztery mistrzostwa świata konstruktorów. Obok aut F-1 zaprojektował drogowe supersamochody McLaren F-1 i Mercedes SLR McLaren. Podczas współpracy z zespołami F-1 Murray wprowadził, jako pierwszy na świecie, kompozytowe spoilery, węglowe okładziny sprzęgła i wiele innych drobniejszych rozwiązań.

cały artykuł dostępny jest w wydaniu 12 (99) grudzień 2015

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.