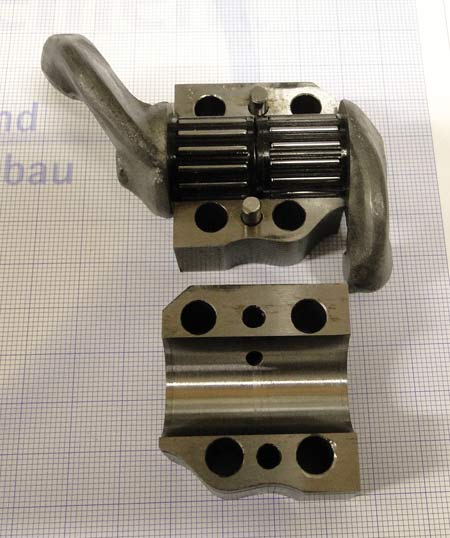

Następnym problemem było opracowanie metodyki bez ubytkowego przecięcia koszyków złożeń igiełkowych w celu ich zamontowania na wałkach. I ten problem udało się w końcu rozwiązać kosztem zniszczenia czterech złożeń. Ostatecznie pozostało jeszcze wykonanie pierścienia dystansowego znajdującego się pomiędzy dwoma złożeniami igiełkowymi. Wykorzystałem do tego koszyki ze zniszczonych złożeń. Końcowy efekt przestawiono na rysunku 7. Widać na nim rozłożony gotowy zespół.

W dolnej części rysunku 7 widoczna jest podstawa oprawy z otworem olejowym na bieżni zewnętrznej. Jest on umieszczony pomiędzy złożeniami igiełkowymi.

Rys. 7 Nowy zmodyfikowany zespół, rozmontowany w celu pokazania kanału olejowego w podstawie. Widoczne dwa złożenia igiełkowe wraz z pierścieniem dystansowym, pomiędzy nimi, osadzone w pokrywie.

Do doprowadzenia oleju wykorzystano jeden z otworów kołków pozycjonujących obie części oprawy względem siebie. Otwór ten umieszczono nad otworem olejowym w głowicy. Zatem smarowanie złożeń igiełkowych odbywa się w ten sam sposób, co w rozwiązaniu oryginalnym. Rozwiązanie to przedstawiono w przekroju na rysunku 8.

Rys. 8 Przekrój oprawy w złożeniu, bez wałka dźwigienek, z widocznym kanałem olejowym zasilającym olejem złożenia igiełkowe. W celu doprowadzenia oleju wykorzystano lewy, powiększony w dolnej części, otwór kołka ustalającego.

Jest ono bardzo korzystne. Wymywanie z łożysk tocznych produktów zużycia ściernego sprzyja ich długiej i dobrej pracy.

Wspomniane wcześniej szpilki M6, na swych dolnych końcach mają oczywiście gwint 1/4 cala, tak jak oryginalne. Ponieważ górna średnica gwintu została zmniejszona o 0,35 mm, w porównaniu z oryginałem, postanowiłem zastosować specjalne, podwyższone nakrętki M6 o wyższej wytrzymałości.

Montaż

Na rysunku 9 przedstawiono widok głowicy od strony zaworu dolotowego, ze zdemontowanym oryginalnym zespołem i przygotowanymi do montażu zmodyfikowanego zespołu czterema metryczno-calowymi szpilkami.

Rys. 9 Widok głowicy przygotowanej do montażu zmodyfikowanego zespołu. Widoczne cztery metryczno-calowe szpilki M6-1/4’.

Na rysunkach 10 i 11 pokazano zamontowane zmodyfikowane zespoły dźwigienek zaworu dolotowego i wylotowego.

Rys. 10 Widok zamontowanego zmodyfikowanego zespołu dźwigienek zaworu dolotowego

Rys. 11 Widok zamontowanego zmodyfikowanego zespołu dźwigienek zaworu wylotowego

Kolejnym zagadnieniem, które było źródłem niepokoju, była kwestia doboru właściwego momentu obrotowego przy dokręcaniu nakrętek mocujących. Oryginalne calowe nakrętki powinny być dokręcone momentem 14,5 Nm. Ponieważ M6 ma średnicę o 0,35 mm mniejszą, niż 1/4 cala, to w trosce o wytrzymałość rdzenia na rozciąganie, również moment dokręcania został zmniejszony do 13 Nm. Z czystej proporcji wynikałoby nieco więcej, ale śruby oryginalne są walcowane, a moje były wykonane technologią skrawania ze stali ulepszonej cieplnie do około 30 HRC.

Pomiar głośności

Weryfikacja poprawności nowego rozwiązania została przeprowadzona za pomocą miernika ciśnienia akustycznego. Celem pomiarów nie było zmierzenie bezwzględnej wartości tylko porównanie emisji trzech źródeł. Pierwszym był oryginalny układ rozrządu po przebiegu 20000 km. Drugim – nowy rozrząd w wersji fabrycznej, a trzecim – zmodyfikowane rozwiązanie. Zaimprowizowane w garażu stanowisko pomiarowe pokazano na rysunku 12.

Rys. 12 Widok stanowiska pomiarowego

Sercem stanowiska był widoczny na pierwszym planie, umieszczony na statywie, sonometr MASTECH 7601 o następujących, podanych przez producenta parametrach:

- Ekran : LCD, 4 cyfry

- Próbkowanie 1/sek (tryb SLOW), 8/sek (tryb FAST)

- Zakres częstotliwości mierzonej: 31,5 Hz – 8 kHz

- Dokładność: ±1,5 dB

- Rozdzielczość: 0,1 dB

- Zakresy pomiarowe: 30 ~ 80 dB, 40 ~ 90 dB, 50 ~ 100 dB, 60 ~ 110 dB, 70 ~ 120 dB, 80 ~ 130 dB

- Ważenie częstotliwości: Typ A i C

- Czas reakcji: wskaźnik linijkowy – 20/sek; wskaźnik cyfrowy – 2/sek.

Miernik był podłączony do komputera, który był urządzeniem rejestrującym. Wyniki pomiaru były eksportowane do arkusza kalkulacyjnego. Ponadto, w celu przeprowadzenia każdego pomiaru w zbliżonych warunkach, w skład stanowiska wchodził obrotomierz elektroniczny, termometr cyfrowy i stoper. Położenie wszystkich obiektów zostało oznaczone flamastrem na posadzce również w celu zapewnienia powtarzalności warunków pomiaru. Obrotomierz elektroniczny, w postaci samochodowego miernika uniwersalnego, podłączono specjalną sondą do przewodu wysokiego napięcia (Rys. 13).

Rys. 13 Widok sondy obrotomierza elektronicznego, zamontowanej na przewodzie wysokiego napięcia

Sonda termometru elektronicznego była wsunięta pomiędzy żebra głowicy (Rys. 14). Na rysunku 15 pokazano widok ekranu komputera w czasie pracy miernika.

Rys. 14 Widok sondy termometru cyfrowego wsuniętej pomiędzy żebra głowicy

W środkowej części ekranu widoczne jest wskazanie analogowe i cyfrowe (80 dB). W górnej części, po prawej stronie widoczny jest wykres przebiegu pomiaru w funkcji czasu, a w dolnej – tabela wyników, które miernik może wyeksportować do arkusza kalkulacyjnego. Ponadto, widoczna jest wybrana częstotliwość próbkowania (FAST) i rodzaj filtra (A).

Wyniki pomiarów

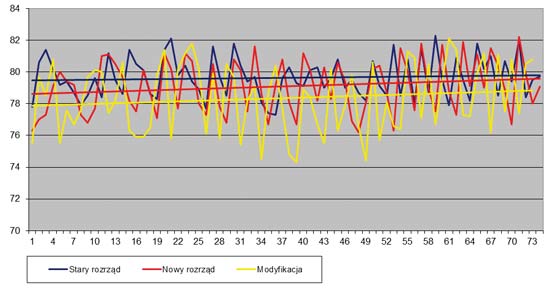

Typowe parametry pracy silnika przy przeprowadzonych pomiarach to obroty biegu jałowego na poziomie 950-1000 obr/min i temperatura głowicy około 90 oC. Na rysunku 16 pokazano wykres pomiarów dla zużytego (niebieski) i nowego (amarantowy) mechanizmu dźwigienek. Kolor żółty reprezentuje wyniki zmodernizowanego rozwiązania. Na osi pionowej oznaczono wartości w decybelach w funkcji czasu, wyrażonego w sekundach.

Pierwsze pomiary były jednocześnie weryfikacją metody pomiarowej. Porównanie emisji hałasu zużytego mechanizmu dźwigienek i całkowicie nowego potwierdziło oczekiwanie, że nowy mechanizm będzie pracował ciszej. Różnica nie jest duża, średnio 0,7 dB, ponieważ mechanizm rozrządu jest tylko jednym ze źródeł emisji akustycznej. Następnie zamontowano zmodyfikowane łożyskowanie dźwigienek i powtórzono pomiary. Wykazały ono podobne obniżenie głośności. Tym razem różnica wynosiła średnio 0,8 dB w stosunku do emisji nowych części. Należy również pamiętać, że mamy do czynienie ze skalą logarytmiczną dostosowaną do właściwości ludzkiego słuchu.

Na rysunku 16 widoczne jest przesunięcie w dół linii odpowiadającej mniejszej emisji hałasu nowego rozrządu w stosunku do starego. Zmodyfikowane rozwiązanie jest cichsze, co słychać w czasie pracy silnika i widać po przesunięciu wykresu w kolorze żółtym w dół w odniesieniu do oryginalnego nowego.

Rys. 16 Wykres przedstawiający trzy krzywe reprezentujące wyniki pomiarów i trzy linie trendu

W celu łatwiejszego rozróżnienia zjawisk, na wykresie wprowadzono trzy linie trendu, które są w takim samym kolorze, co wykresy reprezentujące pomiary.

Uzyskane relatywnie skromne rezultaty obniżenia głośności są wynikiem zmniejszenia hałasu w tylko jednym zespole, wobec dużej liczby źródeł emisji dźwięku w silniku spalinowym. Oprócz dźwigienek zaworowych hałasują popychacze współpracujące z krzywkami, koła zębate (Rys. 2), tłok współpracujący z cylindrem, sworzeń tłokowy, wał korbowy z korbowodem, żebra cylindra i głowicy (w Bullecie nie ma gumowych wkładek tłumiących wibracje), gazy na dolocie i wylocie, tzw. przekładnia pierwotna i skrzynka biegów pracująca na biegu jałowym. Również niektóre elementy motocykla, takie jak dźwignie sprzęgła i hamulca, potrafią dodatkowo emitować różne dźwięki.

Po zakończeniu prac wymieniono olej silnikowy i filtr oleju. Olej w silniku nie wymagał jeszcze wymiany, ale zakładałem, że w czasie prac mogły do silnika przeniknąć drobne zanieczyszczenia i chciałem je usunąć. Ponadto, jestem zwolennikiem starej szkoły, zalecającej zimowe przechowywanie silnika z nowym olejem, ponieważ olej po sezonie może zawierać agresywne substancje.

Teraz pozostaje czekanie na wiosnę w celu rozpoczęcia prób ruchowych. Wyniki pomiarów sonometrem są zachęcające, lecz nie wprawiają mnie jeszcze w znakomity nastrój. Zasadniczą kwestią jest trwałość nowego rozwiązania. Czas wszystko pokaże.

Jerzy Mydlarz

Podziękowania:

Dziękuję mojej żonie Barbarze za cierpliwe znoszenie mojego ciągłego przebywania w garażu.

Dziękuję mojemu synowi Michałowi za doprowadzenie do poprawnej współpracy sonometru z komputerem, co przerastało moje możliwości.

Dziękuję panu Ireneuszowi Włochaczowi z firmy KONTRA-MET s.c. w Zbrosławicach za życzliwość, cenne uwagi technologiczne i pomoc w wykonaniu prototypu.

Dziękuję koledze motocykliście, Januszowi Wojdyle za udostępnienie mi wielu części do prób (czasem niszczących).

Dziękuję firmie invenio Sp. z o.o. z Bielska-Białej za udostępnienie mi programów CAD do opracowania dokumentacji konstrukcyjnej.

artykuł pochodzi z wydania 12 (99) grudzień 2015

Czytaj także:

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec