fstyczen2016

Przemysł lotniczy II RP został zbudowany zupełnie od zera. Już w pierwszym okresie funkcjonowania tego przemysłu w naszym kraju polscy konstruktorzy lotniczy zaproponowali wiele nowych rozwiązań. Niektóre nie sprawdziły się, ale pewna część okazała się bardzo innowacyjna i przyczyniła się do wejścia zakładów PZL do czołówki europejskiego przemysłu lotniczego.

Jakub Marszałkiewicz

W niniejszym artykule siłą rzeczy nie było możliwości opublikowania wszystkich patentów lotniczych, jakie w okresie międzywojennym zgłaszali Polacy. Wybrałem te, które moim zdaniem są najbardziej warte przybliżenia. W artykule pominięto tematykę patentów związanych z lotniczym wyposażeniem naziemnym, jednostkami napędowymi oraz uzbrojeniem.

Patenty lotnicze zgłaszane indywidualnie przez Polaków w okresie międzywojennym

W odrodzonej Polsce stosunkowo duża liczba osób wykazała znaczące zainteresowanie techniką i wynalazczością na polu lotnictwa. Część z nich postanowiła zgłosić swoje rozwiązania w formie oficjalnych patentów. Poziom i realizm zgłaszanych maszyn i urządzeń był różny. Niektóre nadawałyby się bardziej do powieści fantastyczno-naukowych, ale część reprezentowała bardzo wysoki poziom. Niektóre ze zgłoszonych pomysłów zastosowano w praktyce. Tam, gdzie było to możliwe, podano także przykłady zagranicznych zastosowań opisanych tu patentów, lub rozwiązań bardzo do nich podobnych.

Płatowiec z kadłubem skrzynkowo-belkowym Cywińskiego

Jednym z patentów, który zwraca na siebie uwagę oryginalnością, jest „płatowiec” zgłoszony przez Stanisława Cywińskiego z Białej Podlaskiej(1). Dotyczy on w zasadzie nie tyle całego płatowca, co przede wszystkim konstrukcji kadłuba w formie skrzynkowej, który jednocześnie stanowi swój własny szkielet, przenoszący wszelkie obciążenia. Była to więc forma konstrukcji skorupowej. Tak opisuje go sam wynalazca (zachowano oryginalną pisownię): „Wynalazek niniejszy dotyczy płatowca, który różni się od istniejących odmiennym ustrojem kadłuba i wiązania płatów. Kadłuby płatowców dotychczasowych należą do najkosztowniejszych części płatowca, ponieważ mają przekrój bardzo złożony.

Rys. 1 Płatowiec z kadłubem skrzynkowym Cywińskiego

Stosownie do wynalazku niniejszego, kadłub płatowca buduje się w postaci dźwigara skrzynkowego o przekroju prostokątnym, który służy jednocześnie za podstawę silnika i oparcie dla foteli załogi i wreszcie do umocowania powierzchni sterowych czyli opierzenia. Ponadto, bezpośrednio z dźwigarem skrzynkowym łączy się sztywno części, służące do przymocowania wiązania płatów i podwozia, jak również i pręt, zapewniający sztywność wiązania w kierunku osi podłużnej płatowca. Ustrój podobny płatowca, dzięki swej prostocie, wypada w porównaniu z istniejącymi ustrojami znacznie taniej, bez uszczerbku jednak dla wytrzymałości i własności aerodynamicznych płatowca."

cały artykuł dostępny jest w wydaniu 1/2 (100/101) styczeń-luty 2016

Samochód osobowy produkowany od 1957 do 1972 roku – obok Mikrusa jedyny zarówno zaprojektowany, jak i budowany w powojennej Polsce – znowu trafił na rynek. Na razie nie jako tani popularny pojazd, ale maszyna wyścigowa klasy Proto.

Ryszard Romanowski

Wyścigowa Syrena Meluzyna zadebiutowała przed publicznością podczas tradycyjnego, grudniowego kryterium rajdowego na ul. Karowej w 53 Rajdzie Barburki. Za kierownicą zasiadł wielokrotny mistrz sportów motorowych Paweł Dytko, a na fotelu pilota – projektant samochodu i właściciel firmy AK Motor Polska Arkadiusz Kamiński. Linie samochodu musiały wywoływać emocje, bo przypominały pojazd, który przez kilkanaście lat opuszczał bramy FSO. Tyle tylko, że 400-konny silnik i układ napędowy czterech kół miał się nijak do dawnego trójcylindrowego dwusuwu, przekazującego napęd poprzez bardzo zawodne przeguby, na przednie koła. Premiera na ul. Karowej przekonała nawet największych niedowiarków, że założona w lutym 2012 roku w Toronto firma AK Motor International Corp. realizuje założony harmonogram działań z żelazną konsekwencją. Już po dwóch latach, 9 lipca 2014 roku, powołano do życia spółkę AK Motor Polska. Od tego czasu kanadyjska firma słała się jej oddziałem zagranicznym.

Rok wcześniej wykupiono prawa do znaku firmowego i marki. Nawiązano również ścisłą współpracę z FSO. Zakład ten jest nie tylko producentem części i komponentów samochodowych. Cały czas ma możliwości produkcji samochodów na miarę XXI wieku. I wszystko wskazuje na to, że seryjne samochody powstawać będą w tej zasłużonej warszawskiej fabryce. We wrześniu 2015 roku zaprezentowano model AK Syreny Meluzyny w skali 1 do 5. Jest on nie tylko makietą przyszłego samochodu, ale również pierwszym sprawdzianem założeń projektowych.

Zgodnie z zapowiedziami pierwszym wyprodukowanym pojazdem jest wersja wyścigowa klasy Proto. Według regulaminu federacji samochodowej FIA pojazd tej klasy musi budowany być na stalowej ramie pokrytej nadwoziem, którego kształt i wykonanie pozostawia się w dużym stopniu inwencji konstruktorów. Silnik i układ napędowy musi być zgodny ze specyfikacją rajdowej grupy N i pochodzić z Mitsubishi lub Subaru. Ma to być klasa tania i dostępna dla zawodników, w przeciwieństwie do aut specyfikacji R5 lub WRC.

Syrenę Meluzynę R wyceniono na 60 tys. euro co nie jest sumą wygórowaną, jak na auto o tej specyfikacji.

Rozstaw osi Meluzyny R wynosi 2508 mm. Kola przednie i tylne rozstawione są identycznie o 1529 mm. Długość samochodu wynosi 4037 mm, szerokość 1821, a wysokość 1439 mm. Prześwit to 120 mm. Samochód waży około 1100 kg. Zastosowano opony Pirelli 225/650 – 18 TL VA RE 7.

cały artykuł dostępny jest w wydaniu 1/2 (100/101) styczeń-luty 2016

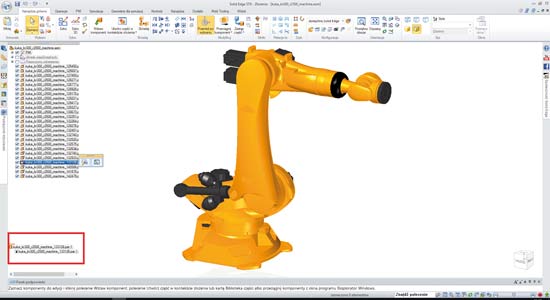

Podczas procesu projektowania często dąży się do jak największego wykorzystywania elementów gotowych, w celu redukcji czasu, jak i kosztów. W przypadku projektowania zautomatyzowanych i zrobotyzowanych linii produkcyjnych czy gniazd obróbczych, wykorzystuje się modele robotów przemysłowych. Można je pobrać z bibliotek producenta. Zazwyczaj występują one tylko w formatach uniwersalnych.

Bernard Pacula

Pierwszym krokiem do wykonania modelu i sprawdzenia np. ruchliwości robota, czy możliwych kolizji, jest znalezienie odpowiedniego modelu geometrycznego. Można, jak sugerowałem, pobrać model ze strony producenta, ale można również to zrobić korzystając z różnych bibliotek z modelami CAD.

Mając model, zazwyczaj w formacie uniwersalnym, należy go wczytać do programu (tu: Solid Edge), w celu utworzenia złożenia. Jeśli podczas wczytywania nie zostanie wybrany odpowiedni szablon, czyli np. środowiska części zamiast złożenia, wczytany zostanie jako pojedyncza bryła. W takiej sytuacji przeprowadzenie symulacji będzie niemożliwe, gdyż tylko w środowisku części definiowane są odpowiednie relacje geometryczne – a co za tym idzie – można zdefiniować, gdzie występuje możliwość ruchu. Po poprawnym wczytaniu geometrii robota jako złożenia, nie ma jeszcze możliwości utworzenia symulacji ruchu, gdyż nie ma zdefiniowanych relacji geometrycznych, łączących poszczególne komponenty. Dodatkowo, każdy utworzony podczas translacji komponent, domyślnie ma przypisaną relację utwierdzenia, przez co nie ma możliwości przemieszczania się (Rys. 1).

Rys. 1

Wybierając w tym momencie polecenie Narzędzia główne -> Modyfikuj -> Przeciągnij komponent nie ma możliwości wskazania jakiegokolwiek elementu do wykonania ruchu, gdyż przypisane utwierdzenie blokuje taką możliwość. Aby umożliwić sprawdzenie ruchliwości ramienia, zarówno ręcznego, jak i wymuszonego przez zadanie napędu, konieczna będzie zamiana relacji na takie, które umożliwią utworzenie poszczególnych par kinematycznych.

cały artykuł dostępny jest w wydaniu 1/2 (100/101) styczeń-luty 2016

Pojęcie „dobroć zderzeniowa konstrukcji” (ang. crashworthiness) określa cechy związane z zachowaniem obiektu w przypadku obciążeń o charakterze zderzeniowym. W przypadku urządzeń infrastruktury drogowej bezpieczeństwo zderzeniowe odgrywa szczególnie istotną rolę, z uwagi na wysokie prawdopodobieństwo zaistnienia kolizji. Niniejszy artykuł przedstawia zarys podstawowej problematyki numerycznej oceny dobroci zderzeniowej w odniesieniu do słupów latarń ulicznych oraz demonstruje wybrane elementy mechaniki deformowania konstrukcji cienkościennych.

Marian Ostrowski, Piotr Bartkowski

Problematyka zderzeń – uwarunkowania techniczne oraz formalne

Z funkcjonalnego punktu widzenia latarnia ma pełnić funkcję oświetlania drogi. Aby spełniać tę rolę przez założony czas użytkowania, konstrukcja latarni musi wytrzymywać obciążenia eksploatacyjne, pochodzące od wiatru, oraz obciążenie doraźne od ciężaru własnego. W przypadku kolizji z pojazdem samochodowym konstrukcja latarni jednak nie powinna stwarzać zagrożenia dla osób znajdujących się w samochodzie, co może stać w sprzeczności z wymogami wynikającymi z obciążeń użytkowych. W świetle obecnego ustawodawstwa cechy urządzeń infrastruktury drogowej związane z bezpieczeństwem zderzeniowym regulują normy PN-EN 1317 „Urządzenia ograniczające drogę” oraz PN-EN 12767 „Bierne bezpieczeństwo konstrukcji wsporczych dla urządzeń drogowych”. Norma PN-EN 12767 zawiera szczegółowe wytyczne dotyczące badania słupów latarń ulicznych.

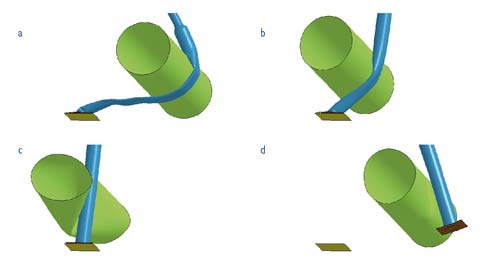

Rys. 1 Wyróżnione postacie deformacji modelu latarni

a) przewijania, b) lokalnego wgniecenia ściany, c) sztywna (deformacje zlokalizowane w większości w pojeździe), d) ścinania podstawy;

W przypadku najechania przez pojazd na latarnię nie powinna ona stanowić przeszkody o charakterystyce „twardszej” od charakterystyki pojazdu. Klasyczna koncepcja podstawowego systemu bezpieczeństwa większości samochodów osobowych opiera się na sztywnej, niezgniatanej klatce bezpieczeństwa, oraz otaczających ją deformowalnych strefach zderzeniowych, mających za zadanie pochłanianie energii zderzenia. Proces zgniatania strefy zderzeniowej obciąża klatkę bezpieczeństwa polem przyspieszeń i za pośrednictwem systemu pasów bezpieczeństwa, poduszek gazowych, foteli i innych elementów wnętrza oddziałuje również na pasażerów. W przemyśle motoryzacyjnym analiza obciążeń pasażerów podlega rozbudowanym pracom badawczym z użyciem skomplikowanych antropometrycznych manekinów pomiarowych, takich jak na przykład rodzina Hybrid III lub Thor. Na potrzeby normatywnych testów obiektów drogowych używa się uproszczonych miar oceny zagrożenia, takich jak ASI – Acceleration Severity Index, czyli wskaźnik intensywności przyspieszenia, definiowany jako suma geometryczna wartości wskaźników kierunkowych:

gdzie przyspieszenie kierunkowe jest przesuwającą się średnią całkową o podstawie 50 ms:

gdzie wartości obwiedni dopuszczalnych przyspieszeń kierunkowych określają następujące parametry:

AX = 12g, AY = 9g, AZ = 10g.

Poza przyspieszeniem, zagrożenia można upatrywać w możliwości dostania się obiektu do wnętrza pojazdu przez otwory okienne, bądź przez przebicie ścian kabiny.

cały artykuł dostępny jest w wydaniu 1/2 (100/101) styczeń-luty 2016

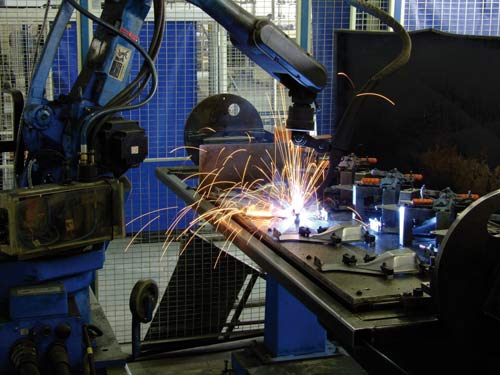

Postęp w dziedzinie technologii zrobotyzowanego spawania, jaki dokonał się na przestrzeni ostatnich dwudziestu lat, doprowadził do punktu, w którym statystyczna kontrola parametrów procesu przestała wystarczać…

Ryszard Jastrzębski, Marcin Głowacki,

Hanna Masalska, Marta Przytuła, Ilona Jastrzębska

Dotychczasowy rozwój w tej dziedzinie skierowany był na zmienne wpływające na proces spawania poprzez szeroko rozumiane parametry statystyczne, czyli wielkości fizyczne, takie jak natężenie, napięcie, rezystancja, dostęp do palnika, czy sposób podawania drutu. Ta dziedzina, rozwijana przez dwie sprzężone ze sobą gałęzie przemysłu, robotów (stalowe ramię) i źródeł prądowych, dokonała w minionym czasie kilku istotnych innowacji. Przede wszystkim programowanie robotów nigdy wcześniej nie było łatwiejsze, teraz można tworzyć programy off-line aplikując jednocześnie opracowane WPS-y do konkretnych ściegów spoin, czy nawet fragmentów spoin – płynnie przechodząc od jednych parametrów do drugich.

Rys. 1 Zrobotyzowane spawanie wspornika podzespołów

Fot. Shiloh Industries

Możliwość maksymalizacji wydajności procesu stała się znacząco ułatwiona również dzięki zaawansowanym symulatorom, nieraz bardziej skrupulatnym niż niejeden księgowy. Kolejny krok to rozbudowane monitorowanie „otoczenia” przy pomocy elektrycznych wielkości, takich jak napięcie, natężenie, impedancja itd., połączone z odczytami pochodzącymi z położenia manipulatora. W konsekwencji robot jest w stanie odnajdywać swą drogę wzdłuż nierównego rowka spawalniczego, czy też odnaleźć przesunięty względem modelu teoretycznego element, a parametry prądowe dostosowywać do panujących w danym momencie warunków. W połączeniu z wszechobecnymi systemami wizyjnymi, laserowymi czy indukcyjnymi, dzisiejsze spawanie zrobotyzowane jest efektywne i w przypadku wielu aplikacji – niezastąpione.

W tym miejscu należy zwrócić uwagę na wiele ograniczeń nowoczesnych technologii, wynikających zarówno z faktu komplikacji i rozrostu systemów obsługujących proces (czujniki, systemy wizyjne i inne peryferia jako precyzyjne urządzenia nierzadko w warunkach produkcyjnych stwarzają wiele zamieszania), jak również z samego poziomu procesu rozwoju, na jakim innowacje się znajdują. Wiele rozwiązań działa wyłącznie w niskich zakresach prędkości lub wymaga dodatkowych operacji do poprawnego funkcjonowania. Reasumując, dziedzina analitycznego zarządzania procesem zrobotyzowanego spawania rozwija się, nadal jednak zostało jeszcze wiele do osiągnięcia. Główną przeszkodą w rozwoju jest fakt, że sama statystyczna kontrola procesu nie odczytuje pozostałych, niedostępnych dla tej dziedziny, informacji zwrotnych z procesu.

cały artykuł dostępny jest w wydaniu 1/2 (100/101) styczeń-luty 2016

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.