Opisana powyżej metoda oceny trwałości zmęczeniowej jest często nazywana metodą S-N. Główną zaletą metody jest dostępność dużej bazy krzywych Wöhlera, które bardzo często zawierają efekt jakości procesu wytwarzania czy łączenia. Inną, bardzo dużą zaletą tej metody jest również prostota przeprowadzenia badań próbek. Do głównych wad metody zaliczany jest natomiast brak możliwości oceny trwałości konstrukcji poddanej obciążeniu niskocyklowemu.

Do oceny niskocyklowego zmęczenia materiału wykorzystywane są metody bazujące na krzywej trwałości ε-N (Rys. 6).

Normy DVS 1608 i EC 9 (PN-EN 1999)

Opisana w niniejszej pracy metoda S-N została zawarta w bardzo wielu kodach technicznych m.in. w normie DVS 1608, DVS 1612, EuroCode 3 (PN-EN 1993) czy też EuroCode 9 (PN-EN 1999). W artykule opisany został sposób obliczeń zmęczeniowych konstrukcji aluminiowych za pomocą norm DVS1608 i EuroCode 9.

Norma DVS 1608 jest normą Niemieckiego Stowarzyszenia Spawalników, która pokazuje sposób oceny zmęczeniowej elementów konstrukcyjnych. Norma została stworzona głównie z myślą o przemyśle kolejowym. Instrukcja daje szczegółowe wytyczne do projektowania złączy spawanych wykonanych ze stopów aluminium.

Dokument przedstawia procedurę weryfikacyjną na wytrzymałość doraźną i zmęczeniową złączy spawanych oraz materiału rodzimego. W treści zawarte zostały tabele ilustrujące typowe złącza spawane z przypisaną im odpowiednią wytrzymałością zmęczeniową. Wytrzymałość zmęczeniowa została określona bazując na koncepcie naprężeń nominalnych. Norma zawiera dane dotyczące wytrzymałości zmęczeniowej i doraźnej nie tylko złączy spawanych, ale również profili ekstrudowanych, blach, odlewów i odkuwek, co czyni ją uniwersalnym kodem do obliczeń kompletnych konstrukcji wykonanych z różnych stopów aluminium.

W normie zawarte są również informacje o wpływie na wytrzymałość zmęczeniową naprężeń własnych, które zazwyczaj powstają w procesie technologicznym, jak również grubości blach czy też wpływu naprężeń średnich. Dokument przedstawia metody poprawy wytrzymałości złącza spawanego poprzez obróbki mechaniczne, takie jak np.: szlifowanie czy tzw. TIG-dressing.

W przypadku obliczeń zmęczeniowych złącza spawanego analizie należy poddać naprężenia normalne wzdłuż spoiny (σ||), naprężenia normalne prostopadłe do spoiny (σᚆ) oraz naprężenia tnące(τ). Wyliczone naprężenia są porównane z naprężeniami dopuszczalnymi dla danego kierunku i na tej podstawie wyliczony jest współczynnik wykorzystania materiału.

Norma zaleca również analizowanie złożonego stanu naprężenia według równania:

Naprężenia dopuszczalne są wyliczane poprzez klasyfikację do odpowiedniej kategorii karbu, uwzględniając wpływ naprężeń średnich i liczbę cykli.

Eurocode 9 (PN-EN 1999) jest normą do projektowania struktur alumniowych; część 1-3 tej normy opisuje wytyczne do obliczeń zmęczeniowych. Norma wyróżnia metody obliczeń zarówno do inicjacji pęknięcia (Safe Life Design), jak i metody przewidywania propagacji pęknięcia (Damage Tolerant Design).

Rys. 6 Krzywa trwałości

Pierwszą z nich, metodę do inicjacji pęknięcia, można rozpatrywać według dwóch procedur: liniowej kumulacji uszkodzenia np. metodą Palmgrena-Minera lub podejściem ekwiwalentnej amplitudy naprężeń. Norma zawiera dane wytrzymałości zmęczeniowej różnych elementów konstrukcyjnych, które można podzielić na trzy główne grupy. Do pierwszej grupy zaliczone zostały: podstawowe elementy konstrukcyjne, takie jak blachy, profile, węzły spawane oraz złącza śrubowe. Do drugiej grupy elementów zaliczono złącza klejone, a ostatnią z grup tworzą odlewy.

Algorytm obliczeniowy przedstawiony w normie wymaga od projektanta wyboru jednego ze sklasyfikowanych w normie złącz lub elementu konstrukcyjnego i potraktowania go jako referencyjnego. Dla każdego z elementów podane są wartości naprężeń dopuszczalnych dla wytrzymałości przy dwóch milionach cykli oraz przypisane odpowiednie krzywe Wöhlera. Mając wiedzę o nominalnej wytrzymałości zmęczeniowej złącza oraz znając występujące w nim przebiegi naprężeń można obliczyć jego żywotność. Przykładowy detal konstrukcyjny zawarty w normie EC9 został przedstawiony na rysunku 7.

Rys. 7 Detal konstrukcyjny według normy PN-EN 1999

Porównując obydwie normy można stwierdzić, że ich metodologia obliczeń jest bardzo zbliżona. Obydwa dokumenty bazują na metodzie naprężeń nominalnych lub tzw. metodzie hot-spot. Jedną z głównych różnic jest przedstawienie wpływu naprężeń średnich na wytrzymałość zmęczeniową danego elementu konstrukcyjnego czy połączenia. Dane wytrzymałości zmęczeniowej zawarte w tabelach normy DVS1608 odnoszą się do cyklu symetrycznego (R = –1), a podstawowe dane zawarte w normie EuroCode – do stanu bardzo wysokich naprężeń średnich.

Zaletą normy EC9 w porównaniu do DVS 1608 jest możliwość obliczenia wytrzymałości złączy klejonych i śrubowych, co czyni ją bardziej uniwersalną podstawą do obliczeń złożonych konstrukcji. Należy również zaznaczyć, że EC9 daje możliwość analizy stanu propagacji pęknięcia według prawa Parisa, które wyraża się wzorem:

da/dN=C∙∆K^m

gdzie: a - długość pęknięcia, N – liczba cykli, C, m - stałe materiałowe, ΔK - zakres intensywności naprężeń.

Obliczenia zmęczeniowe pojazdu HEX –XT

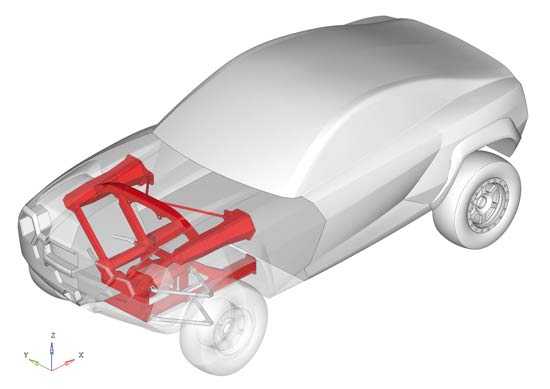

W tej części artykułu przedstawimy wyniki obliczeń zmęczeniowych jednej z rozważanych, wczesnych wersji konstrukcyjnych przedniej ramownicy pojazdu HEX-XT, wykonanej ze stopów aluminium. Pojazd ten jest sportowym samochodem terenowym, którego kompleksowy projekt wstępny powstał w biurze konstrukcyjnym firmy INVENCO Engineering. Platforma HEX-XT jest adresowana do cywilnych użytkowników, jak również – w wersji specjalnej – do celów wojskowych.

Rys. 8 Pojazd HEX-XT z zaznaczoną przednią konstrukcją

W projekcie pojazdu zastosowano szereg innowacyjnych rozwiązań, między innymi modułowe nadwozie, gdzie dwie skrajne ramownice wykonane ze stopu aluminium łączą się z kompozytową strukturą typu skorupowego (tzw. monocoque).

Analiza ramownicy przedniej przeprowadzona została porównawczo według normy DVS 1608 oraz normy PN-EN 1999. Te metody nie są zwyczajowo stosowane w przemyśle motoryzacyjnym, jednak konstruktorzy świadomie postanowili ich użyć w celu oszacowania w sposób konserwatywny wytężenia zmęczeniowego badanej konstrukcji, zarówno jej złączy spawanych, jak i odlewów czy też węzłów obrabianych ubytkowo. Analizę przeprowadzono stosując podejście stałej, zastępczej amplitudy naprężeń, z uwagi na wstępny zakres projektu. Po zbudowaniu demonstratora platformy badawczej przeprowadzone zostaną badania eksperymentalne i wyznaczone zostanie rzeczywiste spektrum obciążeń, które zostanie użyte w optymalizacji konstrukcji z użyciem metody kumulacji zniszczenia. Proces ten pozwoli zredukować masę konstrukcji i potwierdzić trwałość w zadanych warunkach.

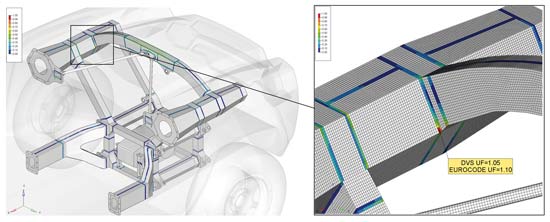

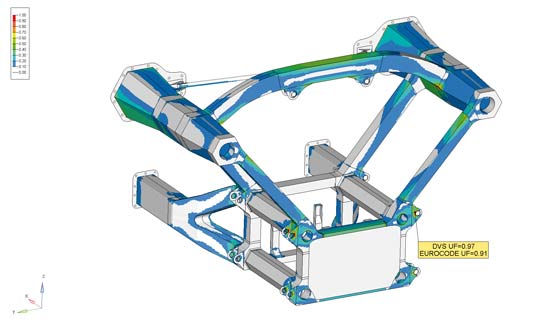

Obciążenia jakie przyjęto do analizy przedniej części konstrukcji to siły pochodzące od zawieszenia w trzech kierunkach obciążenia (XYZ), reakcje obudowy mechanizmu różnicowego oraz wpływ skręcania konstrukcji. Przestrzeń obciążeń została przeszukana przez dedykowany do tego celu program i w rezultacie wyznaczone zostały maksymalne amplitudy naprężeń i naprężenia średnie. W wyniku obliczeń uzyskano współczynnik wykorzystania zapasu wytrzymałości zmęczeniowej (Utility factor). Poniżej przedstawiono wyniki obliczeń złączy spawanych przeprowadzonych porównawczo według dwóch metod. Ze względu na zbliżone wyniki globalnych map współczynników wykorzystania, rysunek przedstawiono tylko dla jednego z kodów, natomiast liczbowe wartości najbardziej wytężonego węzła podano dla normy DVS 1608 i normy EuroCode 9. Rysunek 9 przedstawia mapy współczynników wykorzystania dla spoin, a rysunek 10 przedstawia mapy dla materiału rodzimego oraz strefy wpływu ciepła.

Rys. 9 Mapy współczynników wykorzystania materiału spoin

W wybranym punkcie, analizując materiał rodzimy, uzyskano współczynnik wykorzystania 0.97 dla metody z DVS i współczynnik 0.91 dla metody z EC9. Oznacza to wytężenie wyższe o blisko 6% w przypadku normy DVS 1608. W przypadku analizy spoin, uzyskano współczynnik 1.05 dla metody DVS oraz 1.1 dla metody EC9. Oznacza to różnice około 5%.

Rys. 10 Mapy współczynników wykorzystania materiału rodzimego konstrukcji

Podsumowanie

W artykule przedstawiono sposób obliczeń zmęczeniowych konstrukcji aluminiowej bazując na dwóch przepisach technicznych: DVS 1608 oraz EuroCode 9. Obydwie normy doskonale nadają się do obliczeń zmęczeniowych konstrukcji aluminiowej, szczególnie we wstępnej fazie projektowania, kiedy konstruktor musi się zmierzyć z bardzo dużą ilością niewiadomych. Różnice w wynikach wynikają z innego podejścia do naprężeń średnich oraz nieco innych wytrzymałości zmęczeniowych poszczególnych kategorii karbu. W konstrukcji wystąpiły przekroczenia dopuszczalnych naprężeń, co jest naturalne w początkowej fazie projektowania. W przypadku przekroczeń naprężeń dopuszczalnych w spoinie może ona zostać poddana obróbce mechanicznej, która zwiększy jej wytrzymałość zmęczeniową i dzięki temu nominalny współczynnik wykorzystania będzie mógł zostać zmniejszony.

Piotr Bartkowski, Jakub Skomoroko,

Bartłomiej Błaszczak, Marian Ostrowski

Invenco sp. z o. o.

arykuł pochodzi z wydania 1/2 (100/101) styczeń-luty 2016

Czytaj także:

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec