Nawet płytki pod wsporniki czy nogi przenośników, w postaci płytki z otworami fasolkowymi, doprowadzono do trzech typowielkości, które wykonywane były na prasie metodą wykrawania. Przed tym wykonywane były na frezarce, w bardzo różnych wymiarach.

W przemyśle motoryzacyjnym, w budowie przyrządów do zgrzewania karoserii, czy też jej elementów, również istnieje duży obszar dla unifikacji. Niektóre narzędziownie opracowały katalogi elementów do budowy przyrządów. Kiedyś wydawano katalogi części do budowy przyrządów do obróbki plastycznej i było tam bardzo dużo zunifikowanych części i zespołów, które mogły być produkowane w kooperacji, w zakładzie o znacznie niższych kosztach produkcji niż narzędziownia. W przypadku budowy przyrządów normalizacja osiągnęła inny jeszcze etap. Możliwe jest zbudowanie przyrządu ze zunifikowanych części, a po zrealizowaniu produkcji zdemontowanie części przyrządu i zbudowanie innego, dla innych produkowanych detali. W przyrządach spawalniczych, też istnieje duża możliwość unifikacji. Przede wszystkim mam na myśli wsporniki przyrządów spawalniczych, które mogą być sprowadzone do kilku typowielkości, nawet tylko trzech. Można je wykonać jako odlewane lub spawane. Wszystkie – o jednakowej wysokości, które później mają dokręcane przedłużenie na wymaganą wysokość. Jednak trudny, frezowany fragment tego wspornika, spawany, odlewany lub wykrawany i tłoczony, może być wykonany seryjnie wcześniej – na magazyn. Nawet płyty (ramy, korpusy) przyrządów mogą być zunifikowane i doprowadzone do kilku typowielkości. Wraz z elementami mocującymi i katalogową pneumatyką umożliwia to o wiele szybsze budowanie przyrządów, nie wspominając o znacznie niższej cenie takiego przyrządu, i o jego jakości. Istnieją nawet programy komputerowe do wspomagania projektowania zunifikowanych przyrządów spawalniczych, które dorysowują w dokumentacji zunifikowane detale przyrządów.

Wrzecienniki przeznaczone do budowy elastycznych jednostek obróbkowych oraz jako komponenty do wykorzystania w istniejących obrabiarkach

Bywa, że wprowadzanie unifikacji w zakładzie produkcyjnym napotyka na „pozatechniczne” przeszkody w postaci przyzwyczajeń i ambicji pracowników, gdzie opór przed zmianami jest duży. Wielu dąży do przeforsowania swoich najnowszych rozwiązań, a unifikacja zmusza do stosowania rozwiązań już istniejących, skonstruowanych przez kogoś innego. Niekiedy rzeczywiście lekko archaicznych, ale tanich i gotowych. Przykładowo, w amerykańskiej fabryce obrabiarek zespołowych La Salle stosuje się wrzeciennik frezarski skonstruowany w 1938 roku! Jest dobry i wciąż się sprawdza.

Metodyka realizacji procesu polega, w uproszczeniu, na przeprowadzeniu w pierwszym etapie typizacji, która jest wyborem (spośród wielu stosowanych już części, zespołów i całych wyrobów złożonych, o podobnym przeznaczeniu) takich konstrukcji, które w wyniku praktycznego sprawdzenia okazały się najbardziej celowe i sprawne. Typizacja wiąże się z redukcją liczby istniejących rozwiązań konstrukcyjnych do liczby wystarczającej w danych warunkach. Przykładami typizacji w dziedzinie obrabiarek mogą być np. konstrukcyjne węzły łożyskowe, układy kinematyczne skrzynek przekładniowych, mechanizmy wyłączania posuwów, listwy zderzakowe itp. We wspomnianej wcześniej fabryce obrabiarek przeprowadzono to w ten sposób, że wykonano fotokopie rysunków zestawieniowych (w wysokiej rozdzielczości) i umieszczono je w albumie formatu A4 w kilku egzemplarzach, z którego projektanci dobierali te rozwiązania dla projektowanych nowych obrabiarek, jednocześnie odnotowując fakt wyboru rozwiązania. Po pewnym czasie sprawdzono ilość zastosowań i te najczęściej używane rozwiązania poddano dalszemu etapowi, tj. unifikacji. Podstawą unifikacji powinny być wybrane elementy i zespoły typizowane. Unifikacja umożliwia zmniejszenie kosztów własnych wyrobów, skrócenie cyklu produkcyjnego w większym stopniu niż typizacja. Często na tym etapie się poprzestaje, bo efekty już są ogromne. Można z czasem zrobić następny krok – normalizację, która polega na sprowadzaniu różnorodności do stanu optymalnego, określonego i ustalonego w formie dokumentów – norm np. zakładowych.

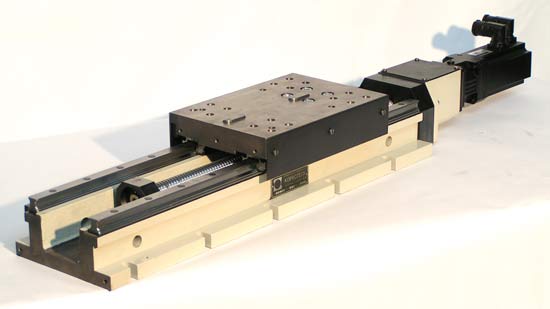

Zespół posuwowy przeznaczony do budowy obrabiarek zadaniowych

Warto też wspomnieć o kosztach finansowych. Unifikacja wcale nie musi pochłaniać ogromnych kwot. Powinien powstać projektowy zespół kreatywny, w zależności od skali unifikacji – większy lub mniejszy, który tworzy założenia, systematykę i dokumentację pierwszych wzorcowych zespołów i części zunifikowanych. Narzuca też kodowanie i numerację oraz tworzy w miarę postępu unifikacji katalogi. Pozostałe zespoły zunifikowane, już nie wzorcowe, powstają w normalnej pracy konstrukcyjnej, przy wypełnieniu tabeli specyfikacji, aż do zapełnienia jej wszystkimi typowielkościami. Za te dalsze działania mogą już zapłacić klienci poszczególnych maszyn, w których te zunifikowane zespoły zastosowano.

W zasadzie lepiej jest, gdy unifikację przeprowadza się bezpośrednio w fabryce, bo konstruktorzy i technolodzy dobrze znają poszczególne zespoły i części konstrukcyjne, i ich słabe i mocne strony; znają też możliwości wykonawcze fabryki. Jednak nie można wykluczyć, że instytut lub politechnika, też by sobie z tym poradziły, przynajmniej w początkowym okresie, w którym należy ustalić założenia, tabele unifikacyjne i kody. Mogło by to też być dobrym rozwiązaniem przy dużym oporze wśród pracowników podczas unifikacji.

Obecnie dąży się do składania maszyn i urządzeń z gotowych zespołów i części. Wiele firm na świecie wyspecjalizowało się w budowie różnych zespołów, z których można złożyć nawet skomplikowaną i dokładną maszynę. Przeglądanie tych zespołów może pozwolić na znalezienie podobnych do naszych, które stosunkowo łatwo można wykorzystać w nowych konstrukcjach. Należy sięgać do tych rozwiązań, nawet choćby po to, aby zapoznać się z rozwiązaniami technicznymi i systematyką unifikacji, jeżeli podobne części i zespoły do tych, przez nas projektowanych, w tych katalogach się nie znajdują.

Aleksander Łukomski

Ilustracje w artykule (poza pierwszym zdjęciem) pochodzą z dokumentacji produktowej Instytutu Mechanizacji Budownictwa i Górnictwa Skalnego, dawniej Ośrodka Badawczo-Konstrukcyjnego KOPROTECH.

artykuł pochodzi z wydania 1/2 (100/101) styczeń-luty 2016

Czytaj także:

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec