fmarzec2016

Jakub Marszałkiewicz

Wybrane przedwojenne rozwiązania techniczne i patenty Państwowych Zakładów Lotniczych

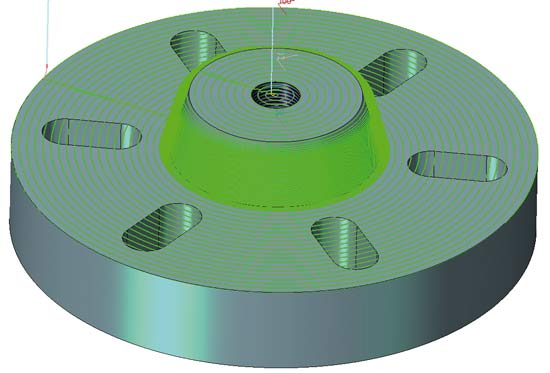

Podwozie nożycowe PZL(1)

Najbardziej rozpoznawalnymi na świecie samolotami polskiej produkcji okresu międzywojennego były myśliwce Puławskiego. Miały one podwozie nożycowe, mogące wytrzymać bardzo duże siły podczas lądowania. Podwozie nożycowe zostało opracowane przez Zygmunta Puławskiego w 1929 r., jako podwozie „o układzie dźwigni dwuramiennej z ukrytym w kadłubie amortyzatorem rozciąganym”(2). Rozwiązanie to zastosowano z powodzeniem we wszystkich myśliwcach PZL wywodzących się z koncepcji płata Puławskiego (od P-1 do P-24). W okresie powojennym rozwiązanie to zastosowano m.in. w samolotach Jak-12, PZL-101 Gawron oraz PZL-106 Kruk.

Rys. 12 Podwozie nożycowe PZL

źródło: załącznik do patentu 13180 oraz A. Glass, Polski wkład…, op. cit.

W patencie nr 13180 napisano: Przedmiotem niniejszego wynalazku jest podwozie z amortyzatorami(3), ukrytemi wewnątrz kadłuba samolotu, pozwalające na zmniejszenie szkodliwego oporu podwozia. (…) Goleń a podwozia jest związana według wynalazku w jedną całość z dźwignią b, działającą na amortyzator c w chwili zetknięcia się podwozia z ziemią. Pod działaniem ciśnienia, wywieranego wtedy na koło, względnie koła, goleń a wychyla się na zewnątrz, ponieważ zaś punkt jej obrotu znajduje się w miejscu d, powoduje ona odchylenie dźwigni b, która oddziaływa na dowolnej konstrukcji narząd amortyzujący.

Patent na podwozie nożycowe okazał się bardzo udany i praktyczny, o czym świadczy jego zastosowanie z powodzeniem w kilku typach samolotów, także powojennych.

cały artykuł dostępny jest w wydaniu 3 (102) marzec 2016

Niewinny skrót WTWiO kryje w sobie często ogromną wiedzę na temat wykonania urządzeń i maszyn. Warunki Techniczne Wykonania i Odbioru stosowane są powszechnie w budownictwie, bo chociaż obowiązują w Polsce unijne przepisy i normy, to jednak brak jest pełnych norm i przepisów dotyczących wykonawstwa. Jeżeli przyjrzymy się sprawie wykonawstwa w produkcji maszyn i urządzeń, to okaże się, że i tu są z tym problemy.

Aleksander Łukomski

W zasadzie są odpowiednie dyrektywy odnoszące się do produkcji maszyn i urządzeń: maszynowa, o minimalnych wymaganiach, i wiele innych, oraz normy i przepisy, ale na temat wykonania, standardów, jakości i sposobu odbioru części, zespołów lub produktów, to właściwie nic w tych przepisach nie ma.

Warunków technicznych wykonania i odbioru nie obejmują żadne przepisy. Chociaż w prawie zamówień publicznych jest Specyfikacja Istotnych Warunków Zamówienia, to przecież dla konkretnego zadania nie jest ona tym samym co WTWiO. Kiedyś w latach rozkwitu polskiego przemysłu motoryzacyjnego istniały branżowe Warunki Techniczne Wykonania i Odbioru MT 5757. Były to cztery tomy formatu A4, zapisane drobnym maczkiem, obowiązujące we wszystkich zakładach i fabrykach przemysłu motoryzacyjnego w Polsce. Były tam np. szczegółowo opisane urządzenia i ich rozwiązania, wraz z jakością, również dotyczące obrabiarek; podane tam były prędkości przenośników, sposoby zabezpieczania pracowników przed wypadkami (przykładowo: wszystkie silniki elektryczne zamontowane powyżej dwóch metrów musiały być zabezpieczone linką), a także opisane sposoby zatrzymywania ruchomych zespołów. Były też wymienione dopuszczone firmy dla różnych kupnych zespołów i aparatury, oraz dostawy wraz z urządzeniem części zamiennych i zapasowych. Te ostatnio wymienione wynikały z potrzeby utrzymania ruchu. W fabrykach były potężne magazyny części zamiennych, bo przy ogromnej liczbie urządzeń, a przy wielkoseryjnej produkcji, przerwy spowodowane awariami musiały być jak najkrótsze. Trudno sobie wyobrazić, aby linia produkcyjna samochodów stała kilka tygodni, aż dostarczony będzie np. mały siłownik pneumatyczny. Często dostawca urządzenia utrzymywał niezbędną ilość części zamiennych przez okres np. gwarancji. Później części te trafiały do magazynu użytkującej to urządzenia fabryki. Warunki MT 5757 były bardzo trudne do spełnienia przez dostawców i często były problemy z odbiorami maszyn i urządzeń np. w FSO czy Ursusie. Każdy z koncernów samochodowych ma swoje warunki techniczne. W niemieckiej znanej fabryce samochodów, polska firma w trakcie odbiorów ucinała wystające śruby – kilka tysięcy sztuk, ponieważ w warunkach było napisane, że śruba może wystawać poza nakrętkę tylko 1,5 zwoju. Było to trudne na gotowych urządzeniach, zwłaszcza, że śruba musiała mieć zgodne z norma zakończenie gwintu. A tylko dlatego, że ktoś nie doczytał warunków technicznych.

W ostatnich latach nastąpiło w Polsce wiele zmian. Dotyczą one zarówno szkolnictwa zawodowego, jak i nowych zakładów produkcyjnych, często małych i pozbawionych wsparcia technicznego. Kiedyś wielkie fabryki w Polsce projektowane były zgodnie z zasadami obowiązującymi wtedy w świecie. Miały więc odpowiednie struktury i procedury. Było tam miejsce na liczne osobowo działy konstrukcyjne i technologiczne. Był rozbudowany dział kontroli jakości wraz z izbą pomiarową lub izbami wydziałowymi. Był dział głównego mechanika i inne działy odpowiedzialne za utrzymanie ruchu fabryki. Były procedury biegu dokumentów. Procedury weryfikacji dokumentacji konstrukcyjnej i technologicznej. Były wreszcie biura projektów, gdzie znano zasady projektowania fabryk, tak, aby było jak najmniej przestojów (na przykład – podwójne źródło zasilania w energię elektryczną i to często z dwóch niezależnych elektrowni i wiele podobnych zasad). Przy wielu większych fabrykach były też szkoły zawodowe i technika, głównie dla pracowników lub przyszłych pracowników. Absolwenci tych szkół wyposażeni byli w dużą wiedzę praktyczną, ponieważ trzon nauczycieli zawodowych stanowili przeważnie pracownicy inżynieryjni tych fabryk. Wiele spraw proceduralnych w fabryce było dla tych absolwentów oczywistych. Struktury te powodowały, że pewne standardy były, choć może nie do końca zapisane, ale znane i stosowane w konkretnych fabrykach. Dzisiaj, jeżeli pracuje się w takiej jeszcze starej fabryce – a nieliczne się ostały – lub w dużej fabryce światowego koncernu, to obowiązują tam pewne standardy i procedury i wtedy problemu z wykonaniem, a zwłaszcza z jakością wykonania na ogół nie ma. Gorzej jeżeli jest to firma bez odpowiednich służb, gdzie maszyny lub urządzenia wykonuje się sposobem majsterskim lub w oparciu o kooperację, czy podwykonawstwo w wielu różnych zakładach, często rzemieślniczych. Takich produkcji jest obecnie w Polsce dużo. Decyzję o jakości wykonania podejmuje się wtedy spontanicznie lub jednoosobowo, nie stosując żadnych procedur. Wynik takiego działania może być różny od oczekiwań integratora, a zwłaszcza ostatecznego klienta. Wtedy z pomocą mogą przyjść właśnie Warunki Techniczne Wykonania i Odbioru, specjalnie stworzone dla konkretnej produkcji, czy maszyny. Powinny być tam opisane standardy wykonania: odlewów, spawania, obróbki skrawaniem, gwintów, momentów dokręcania śrub, sposobów montażu, instrukcja malowania i instrukcje odbiorów jakościowych części, zespołów oraz całego urządzenia. Niekiedy, jeżeli jest to specjalna, nietypowa produkcja, to także powinna mieć swoje specjalne warunki.

Jest to minimum, które można wykonać dla uporządkowania standardów produkcji. Tych warunków mogą nauczyć się pracownicy firmy, konstruktorzy, technolodzy, a także poddostawcy. Mogą te warunki być też częścią umowy z klientem zamawiającym u nas maszynę, czy urządzenie. Wskazują również na odpowiedni dobór kooperantów – muszą być tacy, którzy potrafią wypełnić warunki.

Takie wzorcowe, minimalne warunki dla małych zakładów przedstawiono poniżej. Mogą one być odpowiednio zmienione lub rozbudowane dla różnych produkcji. Te są przeznaczone dla produkcji maszyn i urządzeń jednostkowych typu maszyny i przyrządy spawalnicze, ale nadają się też dla innych pokrewnych produkcji. Należy pamiętać także, aby co jakiś czas aktualizować normy.

Aleksander Łukomski

A. WARUNKI TECHNICZNE WYKONANIA I ODBIORU – OGÓLNE

Spis Treści

1. Uwagi ogólne

1.1. Zmiany w dokumentacji

1.2. Ogólne warunki odbioru

2. Warunki techniczne wykonania

2.1. Wymagania ogólne

2.2. Materiały

2.3. Wykonanie części mechanizmów

2.4. Wykonanie i montaż podzespołów

2.5. Wykonanie i montaż konstrukcji stalowej

2.6. Odbiór części

2.7. Wykończenie

2.8. I-sze uruchomienie

2.9. Wysyłka urządzenia

3. Warunki odbioru

3.1. Sprawdzenie zgodności wykonania z dokumentacją

3.2. Próby ruchowe

3.3. Próby pracy w obciążeniu

3.4. Dopuszczenie do eksploatacji

Tab. Wartości momentów dokręcenia połączeń gwintowych [Nm] dla gwintów metrycznych normalnych

1. Uwagi ogólne

Niniejsze warunki są podstawą odbiorów urządzeń wyprodukowanych przez

firmę XXX i dostarczanych do inwestorów (Zamawiających).

Są także podstawą odbiorów urządzeń wykonywanych dla firmy XXX przez poddostawców.

Warunki dotyczą części mechanicznej urządzenia – nie dotyczą zespołów kupowanych oraz instalacji elektrycznej.

1.1. Zmiany w dokumentacji

Zmiany konstrukcyjne oraz wymiarowe mogą być dokonane za zgodą jednostki autorskiej lub firmy XXX.

Dopuszcza się wykonanie przez wykonawcę we własnym zakresie tylko takich zmian, które nie mają wpływu na wytrzymałość i działanie urządzenia.

1.2. Ogólne warunki wykonania i odbioru

Urządzenie powinno być wykonane zgodnie z dokumentacją rysunkową, wraz ze wszystkimi zmianami naniesionymi podczas wykonawstwa, jak również z uwagami znajdującymi się w części opisowej niniejszych WTWiO.

Odbioru urządzenia dokonuje komisja, zgodnie z pkt. 3 niniejszych WTWiO.

2. Warunki techniczne wykonania

2.1. Wymagania ogólne

Wszystkie części i zespoły powinny być wykonane zgodnie z wymaganiami podanymi na rysunkach – w razie ich braku należy posługiwać się niniejszymi WT wraz z normami przedmiotowymi.

Wszystkie podzespoły i części kupne powinny posiadać znak Kontroli Jakości (KJ) dostawcy i przed zamontowaniem powinny być sprawdzone pod kątem zgodności z dokumentacją.

2.2. Materiały

Materiały użyte do wykonania detali powinny być zgodne z materiałami podanymi na rysunkach. Zgodność użytych materiałów potwierdza Kontrola Jakości (KJ) wykonawcy.

Zastosowanie materiałów zastępczych jest dopuszczalne za zgodą jednostki autorskiej – firma XXX.

2.3. Wykonanie części mechanizmów

- Powierzchnie części obrabianych przez skrawanie nie powinny wykazywać miejsc nieobrobionych, plam, wgniotów, zadziorów, naderwań itp. Wszelkie ostre krawędzie należy stępić lub załamać. Naddatki na obróbkę skrawaniem ustali technolog wykonawcy, zgodnie z zasadami panującymi w zakładzie wykonującym.

- Gwinty powinny mieć pełny profil, nie mogą mieć zerwanych nitek, zagnieceń itp. Wymiary wyjść, podcięć oraz nadmiary długości i głębokości otworów nieprzelotowych powinny być zgodne z wymiarami na rysunku. Gwinty powinny być wykonane

w klasie średnio dokładnej, wg PN-ISO 965-1:2001 i PN-ISO 965-3:2001, o ile na rysunku nie podano inaczej. - Elementy gięte nie powinny wykazywać pęknięć, naderwań oraz deformacji kształtu w miejscach zginania. Jeżeli na rysunku nie podano inaczej promień gięcia jest równy grubości elementu.

- Obróbka cieplna elementów powinna zapewnić twardość określoną na rysunku – rodzaj i sposób obróbki ustali technolog wykonawcy. Deformacje elementów po obróbce cieplnej powinny zawierać się w granicach ustalonych w PN-EN ISO 1101:2006

- Wymiary liniowe i kątowe bez indywidualnych oznaczeń tolerancji należy wykonać w tolerancji zgodnie z PN-EN 22768-1: 1999. Elementy geometryczne bez indywidualnych oznaczeń odchyłek kształtu i położenia powinny być wykonane w tolerancji zgodnie z PN-EN 22768-2: 1999. Dla konstrukcji spawanych tolerancje wymiarów długościowych i kątowych, jak również tolerancje kształtu i położenia, przyjmuje się zgodnie z PN-EN ISO 13920: 2000.

Klasy tolerancji w/w norm należy przyjąć kierując się poziomem zwyczajnej dokładności warsztatowej, w świetle kryterium rodzaju i klasy powierzchni.

2.4. Wykonanie i montaż podzespołów

- Montowane mogą być tylko części odebrane przez KJ.

- Złączki śrubowe powinny być równomiernie dociągnięte maksymalnie dopuszczalnym momentem (tabela momentów znajduje się na końcu części A niniejszych WTWiO), oraz zabezpieczone przed odkręceniem się. Łby śrub i nakrętki powinny równomiernie przylegać do powierzchni łączonych elementów. Otwory pod śruby należy znaczyć wg zakładanego elementu, lub wykonać na obrabiarce, zgodnie z dokładnościami podanymi na rysunku.

- Otwory pod kołki ustalające należy rozwiercać wspólnie w łączonych podzespołach, po ustaleniu wzajemnego położenia podzespołów, lub wykonać na obrabiarce, zgodnie z dokładnościami podanymi na rysunku.

- Wałki i sworznie powinny obracać się w łożyskach swobodnie bez nadmiernych luzów i bez zacięć.

2.5. Wykonanie i montaż konstrukcji stalowej

- W elementach spawanych należy zachować wielkość, rodzaj i klasę spoiny, wg PN-EN ISO 17659; maksymalne przewymiarowanie – do 25%; niedowymiarowanie spoiny jest niedopuszczalne.

Dopuszcza się karb podtopień wzdłuż spoiny do 5% grubości spawanych części, w elementach nośnych należy usunąć tę wadę przez zeszlifowanie. Niezwymiarowane spoiny wykonać 0,7 g cieńszego z łączonych elementów. Wszystkie spawane korpusy muszą być wyżarzane lub stabilizowane w inny sposób. - W połączeniach śrubowych niedopuszczalne są takie wady jak:

* luźna osiowo śruba,

* niewypełnienie wysokości nakrętki przez śrubę,

* niemożliwość dokręcenia śruby w otworze gwintowanym, przy zbyt długiej śrubie lub przy zbyt krótkim otworze,

* nieprzyleganie łba śruby lub nakrętki do łączonych części itp. - Skośność otworu pod śruby nie powinna przekraczać 3% grubości łączonych części, owalizacja nie powinna przekraczać 5% nominalnej średnicy.

2.6. Odbiór części

Odbiorowi KJ wykonawcy podlegają wszystkie części całkowicie wykonane lecz jeszcze przed zamontowaniem do urządzenia i przed malowaniem lub konserwacją. Odbiór polega na sprawdzeniu kształtów, wymiarów, jakości spoin i innych wymogów, określonych w dokumentacji oraz w zawartej umowie.

Z wyników odbioru KJ powinien być sporządzony protokół, który należy dołączyć do protokółu odbioru ostatecznego. Protokół może być sporządzony jednorazowo dla całości odbieranych detali i zespołów urządzenia.

Elementy i zespoły z zakupu odebrać na podstawie świadectwa producenta.

2.7. Wykończenie

Całość urządzenia, za wyjątkiem powierzchni współpracujących, należy pomalować zgodnie

z "Warunkami technicznymi – malowanie" (opisane w części E). Kolor wymalowania ustali inwestor.

Ruchome krawędzie urządzenia, mogące stanowić zagrożenie, należy pomalować zgodnie z kolorystyką ostrzegawczą stosowaną w zakładzie eksploatującym – zalecane czarne skośne pasy na żółtym tle.

2.8. Pierwsze uruchomienie

Pierwsze uruchomienie przeprowadza się po zakończonym montażu, przy czym zaleca się uruchamiać jeszcze przed pomalowaniem urządzenia.

Uruchomienie przeprowadza się zgodnie ze wskazówkami w instrukcji obsługi i w Warunkach Odbioru. Podczas pierwszego uruchomienia wymagana jest obecność przedstawiciela jednostki autorskiej – firma XXX.

2.9. Wysyłka urządzenia

Urządzenie należy podzielić na elementy wysyłkowe – podział ustali wykonawca, zgodnie

z własnymi możliwościami technicznymi, transportowymi oraz przewidywanym opakowaniem.

Elementy wiotkie, lub nadające się do transportu w wiązkach, należy składać w wiązki połączone w sposób trwały, na czas transportu i składowania w miejscu budowy. Urządzenie transportować w klatce drewnianej, w wagonie krytym lub samochodem pod plandeką.

Wystające części mogące ulec uszkodzeniu powinny być odpowiednio zabezpieczone.

Normalia i drobne części należy pakować w skrzynki grupując je rodzajami. Transportować również w wagonie krytym lub samochodem pod plandeką.

Wszystkie elementy wysyłkowe należy znakować wg własnej instrukcji wykonawcy.

Do przesyłek wysyłanych elementów należy załączyć specyfikację wysyłkową.

3. Warunki odbioru

Urządzenie powinno być przedstawione do prób i odbioru przez wykonawcę po całkowitym zamontowaniu w miejscu pracy i wyregulowaniu wg wymagań dokumentacji i warunków montażu.

Odbioru dokonuje komisja w skład której wchodzą:

- przedstawiciel wykonawcy, jeżeli wykonawca był poddostawcą firmy XXX,

- przedstawiciel inwestora,

- przedstawiciel firmy XXX.

Wykonawca jest zobowiązany dostarczyć komisji odbiorowej niezbędne urządzenia i przyrządy pomiarowe, aktualną dokumentację wraz z protokołami odbiorów, oraz zabezpieczyć obsługę

i ewentualnie niezbędne materiały eksploatacyjne.

Prób i odbioru należy dokonać wg poniżej podanego ramowego programu, który komisja może uzupełnić wg własnego uznania.

3.1. Sprawdzenie zgodności wykonania z dokumentacją

- ogólne oględziny zewnętrzne dla sprawdzenia jakości wykonania i montaży,

- sprawdzenie kompletności wykonania,

- pomiar położenia ważnych zespołów roboczych, baz itp.,

- sprawdzenie zabezpieczenia przeciwkorozyjnego,

- sprawdzenie instalacji pneumatycznej lub hydraulicznej,

- sprawdzenie instalacji elektrycznej zasilania i sterowania,

- sprawdzenie atestów użytych materiałów,

- sprawdzenie świadectw KJ,

- sprawdzenie protokołów zerowania instalacji elektrycznej,

- sprawdzenie znaków CE, deklaracji zgodności WE.

3.2. Próby ruchowe

- należy sprawdzić wg. instrukcji obsługi prawidłowość działania, równomierność ruchów elementów roboczych,

- należy sprawdzić zgodność kierunków ruchów z oznaczeniem na elementach sterowania,

- trzeba przeprowadzić od 5 do 10 cykli ruchów pracy urządzenia.

3.3. Próby pracy w obciążeniu (wg. instrukcji obsługi)

- otworzyć urządzenia, tj. ustawić wszystkie elementy robocze w położenie wyjściowe,

- założyć przedmiot lub jego elementy,

- przeprowadzić próbę wykonania przedmiotu,

- przy urządzeniach z elementami: siłownik, silnik należy wykonać próby obciążenia siłą o 20% wyższą od nominalnej lub wg. instrukcji.

3.4. Dopuszczenie do eksploatacji

Urządzenia może być dopuszczone do eksploatacji, jeżeli warunki odbioru zostały spełnione

z wynikiem dodatnim.

Drobne usterki, nie mające wpływu na sprawne działanie, powinny być usunięte bez ponownego odbioru urządzenia.

W wypadku negatywnej oceny, należy ustalić zakres uzupełnień i przeprowadzić ponownie odbiór po ich wprowadzeniu.

B. WARUNKI TECHNICZNE WYKONANIA I ODBIORU – SPECJALNE

Spis Treści

1. Uwagi wstępne

2. Obróbka korpusów

2.1. Obróbka po spawaniu

3. Montaż urządzeń

3.1. Poziomowanie

3.2. Montaż

1. Uwagi wstępne

Warunki specjalne stanowią uzupełnienie warunków technicznych wykonania i odbioru w

zakresie wykonania urządzeń dla przemysłu motoryzacyjnego.

2. Wykonywanie korpusów

Korpusy urządzeń i przyrządów są najczęściej projektowane w formie ram spawanych.

Ramy te mają powierzchnie, na których ustawiane są bazy, podzespoły lub zespoły zaciskowe. Dokładność wykonania zgodnie z PN-EN ISO 13920:2000 Spawalnictwo. Tolerancje ogólne konstrukcji spawanych.

2.1. Obróbka po spawaniu

- W uzasadnionych przypadkach należy zastosować prostowanie i obróbkę zgrubną przed wyżarzaniem.

- Wyżarzać lub stabilizować.

Obróbkę skrawaniem podzielić na etapy zapewniające uzyskanie odpowiedniej gładkości i płaskości powierzchni tj. - Pierwsze mocowanie na obrabiarce bez wywoływania naprężeń wewnętrznych, przez zastosowanie specjalnej technologii mocowania.

- Obrabiać półwyrób, aż do całkowitego zniknięcia surowych powierzchni w miejscach wyznaczonych do obróbki.

- Zwolnić mocowanie.

- Ponownie mocować na obrabiarce nie wywołując naprężeń wewnętrznych.

- Wykończyć powierzchnie wyznaczone do obróbki zgodnie z dokumentacją.

- Wyznaczyć miejsca wykonania płaszczyzn lub otworów bazowych.

- Wykonać płaszczyzny bazowe lub otwory bazowe.

3. Montaż urządzeń

3.1. Poziomowanie

Korpusy – powierzchnie poziomować z dokładnością +/- 0,5/1000 mm, o ile w dokumentacji nie podano inaczej.

3.2. Montaż

Montaż wykonywać zgodnie z rysunkami zestawieniowymi oraz arkuszami pomiarowymi.

- Zależnie od potrzeb trasować na korpusie linie bazowe (co najmniej X = 0 i Y = 0) lub mocować płytki ustawcze, wykorzystując wykonane płaszczyzny bazowe lub otwory bazowe.

- Sprawdzić położenie trasowanych linii bazowych lub położenie płytek ustawczych: długość, szerokość i wysokość (X; Y; Z – względem punktu zerowego).

Dokładność ustawienia płytek ustawczych +/- 0,1/1000 mm, o ile w dokumentacji nie podano inaczej. - Po sprawdzeniu elementów bazowych, zamontować części i zespoły przy pomocy śrub lub spoin punktowych (sczepiających).

- Dokładność i poprawność zmontowanego urządzenia sprawdzać według rysunków zestawieniowych oraz arkuszy pomiarowych.

- Po ostatecznym ustawieniu wszystkich części i zespołów wykonać kołkowanie wyznaczonych części i zespołów.

C. WARUNKI TECHNICZNE WYKONANIA I ODBIORU – PNEUMATYKA

Spis Treści

1. Zakres warunków technicznych

2. Dokumentacja techniczna

3. Uwagi ogólne

4. Materiały

4.1. Przewody elastyczne

4.2. Urządzenia i podzespoły

5. Wykonawstwo

5.1. Osprzęt

5.2. Montaż

6. Próba instalacji pneumatycznej

7. Wykończenie

1. Zakres warunków technicznych

Warunki techniczne wykonania i odbioru dotyczą instalacji pneumatycznej urządzenia, z wyjątkiem elementów kupnych i katalogowych.

2. Dokumentacja techniczna

Wykonanie i montaż instalacji pneumatycznej powinno być oparte o następujące dokumenty:

- schemat ideowy i montażowy instalacji,

- rysunek instalacji pneumatycznej,

- instrukcja obsługi technicznej,

- niniejsze warunki techniczne,

- zalecenia i wymagania zawarte w normach PN-ISO 4414: 2004 i PN-EN 983+A1:2008

3. Uwagi ogólne

Dla podzespołów mechanicznych, wykonywanych, niekatalogowych części instalacji, np. konstrukcje wsporcze itp., obowiązują warunki techniczne podane w warunkach ogólnych projektu.

4. Materiały

4.1. Przewody elastyczne

Przewody elastyczne powinny być dostarczone zgodnie z normami przedmiotowymi lub nor-mami katalogowymi producenta.

Złączki przewodów powinny również odpowiadać normom producenta.

4.2. Urządzenia i podzespoły

Jako zasadę przyjmuje się stosowanie aparatury zgodnie z wymaganiami inwestora.

Urządzenia i podzespoły katalogowe powinny być dostarczane z atestami lub ze świadectwami producenta. Wszystkie otwory robocze powinny być fabrycznie zaślepione. W przypadku braku zaślepek, podzespół nie nadaje się do montażu bez uprzedniego rozebrania i starannego wyczyszczenia.

Aparaty te powinny być przechowywane zgodnie z zaleceniami producenta

5. Wykonawstwo

5.1. Osprzęt (filtry, rozdzielacze, zawory itp.)

Przed przykręceniem zespołów osprzętu, należy bardzo dokładnie oczyścić powierzchnie przylgowe z zanieczyszczeń. Elementy, zwłaszcza kanały robocze, muszą być oczyszczone przed montażem ze środków antykorozyjnych. Nie zaleca się stosowania środków uszczelniających ponieważ mogą zostać wyciśnięte do kanałów roboczych i spowodować awarię.

5.2. Montaż

Przebieg przewodów na urządzeniu ustalić podczas montażu; dokumentacja podaje tylko orientacyjny przebieg przewodów. Przewody należy prowadzić jak najkrótszą drogą, stosując możliwie najmniejszą liczbę połączeń.

Należy zwrócić uwagę, ażeby przewód nie przesłaniał dostępu kleszczami do miejsc zgrzewania, lub palnika do miejsc spawania, oraz do elementów sterowania.

Węże elastyczne należy prowadzić na urządzeniu w wiązkach, uwzględniając zalecenia jw. Przyłączki węży elastycznych zakłada się również zgodnie z zaleceniami producenta w przypadku osprzętu krajowego, lub katalogów w przypadku zakupów zza granicy.

Przy montażu osprzętu należy zwracać uwagę na kierunek przepływu czynnika przez aparat, oznaczony strzałką.

Zawory dławiące należy w zasadzie montować „na wydmuchu” siłowników, o ile dokumentacja nie wymaga inaczej.

6. Próba instalacji pneumatycznej

Urządzenie powinno być uruchamiane zgodnie z pkt. 2.8 części A niniejszych WTWiO.

Przede wszystkim należy napełnić smarowniczkę olejem, zgodnie z instrukcją smarowania producenta podzespołów pneumatyki – orientacyjnie ustalić kroplenie na 0,5 do 2 kropli/Nm3 powietrza (1 cm3 odpowiada ca 30 kroplom).

Rozruchu elementów roboczych należy dokonywać przy minimalnym ciśnieniu (regulować zaworem redukcyjnym). Po sprawdzeniu prawidłowości działania i ewentualnych korektach działania układu, ciśnienie należy zwiększyć do roboczego. Jednocześnie sprawdzić szczelność instalacji, np. roztworem mydła i ewentualnie podokręcać przyłączki.

Wyregulować szybkości działania odbiorników. Ruchy siłowników powinny być płynne, bez szarpnięć i zatarć. Siłowniki powinny rozwijać pełną siłę, przewidzianą dokumentacją.

7. Wykończenie

Zaleca się zabezpieczyć osprzęt osłonami przed uszkodzeniem kleszczami, lub innymi elementami stosowanymi w procesie technologicznym.

D. WARUNKI TECHNICZNE WYKONANIA I ODBIORU - HYDRAULIKA

Spis Treści

1. Zakres warunków technicznych

2. Dokumentacja techniczna

3. Uwagi ogólne

4. Materiały

4.1. Przewody sztywne

4.2. Przewody elastyczne

4.3. Materiały uszczelniające

4.4. Aparatura i zespoły

5. Wykonawstwo

5.1. Obcinanie rur

5.2. Spawanie rur

5.3. Gięcie rur

5.4. Wykonanie elementów układu hydraulicznego

5.5. Montaż

5.6. Agregaty pompowe

5.7. Osprzęt: filtry, rozdzielacze, zawory itp.

6. Próba agregatu i układu hydraulicznego

7. Wykończenie

1. Zakres warunków technicznych

Niniejsze warunki techniczne wykonania i odbioru obejmują instalację hydrauliczną, za wyjątkiem elementów kupnych i katalogowych.

2. Dokumentacja techniczna

Wykonanie i montaż instalacji i hydraulicznego agregatu napędowo-sterującego powinny być oparte o następujące dokumenty:

- schemat ideowy i montażowy układu,

- rysunek instalacji hydraulicznej,

- rysunek zestawieniowy agregatu hydraulicznego,

- instrukcje obsługi technicznej,

- niniejsze warunki techniczne,

- wymagania i wytyczne zawarte w normach PN-EN 982+A1:2008 oraz PN-ISO 4413:2005

3. Uwagi ogólne

Dla podzespołów mechanicznych instalacji wykonywanych, niekatalogowych, jak konstrukcje stalowe, zbiorniki, śruby specjalne, sprzęgła, itp., obowiązują warunki techniczne podane

w warunkach ogólnych projektu.

4. Materiały

4.1. Przewody sztywne

Na instalacje hydrauliczne należy stosować rury stalowe (do złączek z pierścieniem zacinającym) bez szwu, walcowane lub ciągnione na zimno, precyzyjne, wg PN_EN 10305-1:2005. Rodzaj rur BZ-D2-żn R-45, kod 4010, tj. rura bez szwu walcowana lub ciągniona na zimno 2 kl. dokładności, wyżarzona rekrystalizująco, czysta, ze stali gat. R-45. Rury powinny być dostarczone proste, o przekrojach kołowych i tolerancjach w granicach norm; powierzchnie zewnętrzne i wewnętrzne powinny być gładkie, bez wżerów, rys i zawalcowań w postaci igieł itp. Rury powinny być starannie wyczyszczone do czystego metalu, zwłaszcza wewnątrz. Niedopuszczalne są nawet śladowe pozostałości zanieczyszczeń lub środków czyszczących.

4.2. Przewody elastyczne

Na przewody elastyczne stosuje się kupne przewody elastyczne szeregu P (wyjątkowo C) wraz

z końcówkami. Ucinanie na montażu gotowych węży i przekładanie końcówek jest niedopuszczalne. W przypadku wykonywania przewodów we własnym zakresie, stosuje się węże gumowe w oplocie stalowym, odporne na działanie olejów, emulsji i cieczy roboczych (PN-EN 853:1999/AC – Węże i przewody z gumy. Węże do urządzeń hydraulicznych wzmocnione oplotem z drutu. Należy je łączyć ze znormalizowanymi końcówkami metalowymi. Przy czym wykonywanie przewodów dopuszczalne jest w zasadzie w zakładach produkujących urządzenia hydrauliczne i mających odpowiednie doświadczenie. Wykonywane przewody wraz z końcówkami powinny być poddane próbie hydraulicznej o ciśnieniu co najmniej dwukrotnie wyższym niż ciśnienie robocze.

4.3. Materiały uszczelniające

Jako materiały uszczelniające, poza uszczelnieniami dostarczanymi przez producenta osprzętu, stosuje się gumę olejoodporną – pierścienie typu O.

4.4. Aparatura i podzespoły

Aparatura i podzespoły katalogowe wchodzące w skład instalacji hydraulicznej urządzenia, powinny być dostarczane z atestami (świadectwami) producenta lub protokołami odbioru. Wszystkie otwory robocze powinny być fabrycznie zaślepione, w przypadku braku zaślepek montowanie aparatu do układu, bez uprzedniego rozebrania i starannego wymycia, jest niedopuszczalne. Urządzenia te powinny być przechowywane zgodnie z zaleceniami producenta.

5. Wykonawstwo

5.1. Obcinanie rur

Obcinanie rur może być wykonane dowolnym sposobem. Przecięcie powinno być prostopadłe do osi rury. Powierzchnia przecięcia powinna być czysta, gładka, bez zadziorów. Spłaszczenia końca rury są niedopuszczalne, powierzchnia zewnętrzna w okolicy cięcia – pod końcówki zacinające – powinna być gładka i czysta.

5.2. Spawanie rur

Spawanie rur należy stosować w ostateczności, przy czym wykonawca powinien mieć doświadczenie w wykonywaniu instalacji hydraulicznych.

Rura powinna być dogięta i odcięta na wymaganą długość, bez sztukowania. Spoinę i część przyległą spawanej rury należy starannie oczyścić z zendry i kropli metalu, zwłaszcza wewnątrz rury.

Należy unikać stosowania złączek spawanych – należy je montować tylko w ostateczności. Po spawaniu złączki przewód należy starannie oczyścić i poddać próbie hydraulicznej ciśnieniem równym 1,5 ciśnienia roboczego.

5.3. Gięcie rur

Należy unikać gięcia rur na gorąco. Jeżeli jest to nieuniknione, to następnie należy giętą rurę wewnątrz starannie oczyścić. Gięcie można wykonywać ręcznie lub mechanicznie na giętarce,

przy zachowaniu minimalnego promienia gięcia ca 2,5 średnicy zewnętrznej rury. Niedopuszczalne jest spłaszczenie rury w miejscu zgięcia.

5.4. Wykonanie elementów układu hydraulicznego

Bloki i płyty układu hydraulicznego wymagają najwyższej staranności wykonania. Należy

zwrócić szczególną uwagę na ogratowanie krawędzi przenikania się kanałów komunikacyjnych, jak i krawędzi gniazd gwintowych. Bardzo ważne jest dokładne wyczyszczenie całości z wiórów, pyłów i zanieczyszczeń powstałych w trakcie obróbki. Szczególną uwagę należy zwrócić na ślepe zakończenie kanałów komunikacyjnych – jeżeli pozostaną tam wióry lub zanieczyszczenia z zaschniętymi resztkami cieczy chłodzących, przedmuchanie sprężonym powietrzem nie jest skuteczne. Pozostawienie nawet śladowych resztek zanieczyszczeń jest absolutnie niedopuszczalne.

Powierzchnie przylgowe nie mogą wykazywać śladów uszkodzeń, zagnieceń itp. Krawędzie otworów pod pierścienie uszczelniające nie mogą być uszkodzone – wszelkie zbicia i zgnioty należy starannie wyrównać.

5.5. Montaż

Przebieg przewodów na urządzeniu należy ustalić podczas montażu. Trzeba przy tym zachować możliwie najkrótszy przebieg oraz jak najmniejszą ilość połączeń, unikając, w miarę możliwości, spawania przewodów.

Zbiornik należy poddać próbie szczelności przez napełnienie zabarwioną wodą do górnej kra-wędzi. Zbiornik powinien być szczelny, bez „pocenia się” na szwach. Przed montażem powinien być starannie wyczyszczony, pomalowany wewnątrz emalią olejoodporną i dokładnie wysuszony.

5.6. Agregaty pompowe

Sprzęgło łączące pompę z silnikiem powinno być wyważone co najmniej statycznie. Należy je zakładać na wałek pompy przez wpychanie przy pomocy śruby wkręcanej w wałek, lub w podobny sposób. Nabijanie sprzęgła na wałek pompy przez uderzenie jest niedopuszczalne.

Przed zamontowaniem pompy w układ należy sprawdzić, czy do jej wnętrza nie przedostały się zanieczyszczenia.

5.7. Osprzęt: filtry, rozdzielacze, zawory itp.

Przed przykręceniem elementów osprzętu, należy bardzo dokładnie oczyścić powierzchnie przylgowe z pyłów i zanieczyszczeń. Do czyszczenia nie należy używać odpadów bawełnianych, tzw. „końców”, ponieważ pozostawiają nitki i włoski na krawędziach otworów. Przed montażem elementy muszą zostać oczyszczone ze środków antykorozyjnych, zwłaszcza powierzchnie przylgowe i kanały komunikacyjne.

Konieczne jest sprawdzenie kompletności uszczelnień. Do uszczelnienia powierzchni nie zaleca się stosowania środków uszczelniających, ponieważ ich nadmiar jest wyciskany do kanałów komunikacyjnych, powodując późniejsze awarie.

Do przykręcania wyrobów pracujących przy ciśnieniach maksymalnych, można stosować tylko śruby dostarczane z osprzętem, lub wykonane zgodnie z zaleceniami producentów wyrobów. Śruby powinny być dokręcane na przemian, po przekątnej, za pomocą klucza dynamometrycznego, momentem określonym dla danego wyrobu.

Przy montażu należy zwracać uwagę na kierunek przepływu czynnika przez zakładany aparat.

6. Próba agregatu i układu hydraulicznego

Urządzenie powinno być uruchamiane zgodnie z instrukcją obsługi.

Przede wszystkim należy dokładnie oczyścić zbiornik, przygotować olej w gatunku i w ilości zgodnej z instrukcją, i napełnić zbiornik do poziomu oznaczonego na olejowskazie. Olej podczas napełniania powinien być filtrowany.

Rozruch agregatu dokonuje się bez obciążenia, „luzem”, przy minimalnych ciśnieniach. Odpowietrzamy układ zaworkami odpowietrzającymi lub przez zluźnienie złączek. Należy również obserwować poziom oleju w zbiorniku i uzupełniać go, w razie potrzeby, do oznaczonego poziomu.

Po sprawdzeniu prawidłowości działania układu bez obciążenia, należy zwiększać obciążenie stopniowo, do maksymalnego, obserwując ciśnienie i zachowanie się układu. Jednocześnie należy usuwać zauważone przecieki zewnętrzne, przez dokręcenie śrub i złączy.

Ruchy siłowników powinny być płynne, bez szarpnięć i zacięć. Wyregulować szybkość działania siłowników zaworami dławiącymi, rozpoczynając od nastaw dławików bliskich „0”.

Wyregulować zawór przelewowy zabezpieczający pompę agregatu na minimalne – ale zapewniające prawidłową pracę urządzenia – ciśnienie.

7. Wykończenie

Po próbnym montażu i wstępnym odbiorze należy wszystkie obrobione powierzchnie pokryć środkami przeciwkorozyjnymi ochrony czasowej, a pozostałe powierzchnie pomalować, zgodnie z "Warunkami technicznymi wykonania i odbioru zabezpieczenia antykorozyjnego".

Wszystkie rozłączone przewody powinny zostać zaślepione.

Zmontowany, gotowy do dostawy agregat powinien być zakonserwowany w sposób gwarantujący 6-cio miesięczny okres przechowywania.

E. WARUNKI TECHNICZNE WYKONANIA I ODBIORU – INSTRUKCJA MALOWANIA

Spis Treści

1. Uwagi ogólne

2. Przygotowanie powierzchni do malowania

3. Wykonanie pokryć lakierowych

4. Ocena pokryć lakierowych

5. Wytyczne BHP i p.poż.

1. Uwagi ogólne

1.1. Niniejsza instrukcja obowiązuje dla zabezpieczania antykorozyjnego metalowych i stalowych urządzeń instalowanych w pomieszczeniach produkcyjnych, magazynowych i halach, charakteryzujących się sztucznie regulowanymi czynnikami klimatycznymi w strefie o klimacie umiarkowanym (PN-EN 12500:2002 Ochrona metali przed korozją). Ponadto zaleca się stosowanie wytycznych zawartych PN-EN ISO 12944-1 – Ogólne wprowadzenie.

1.2. Środowisko, w którym eksploatowane będzie urządzenie charakteryzuje się bardzo łagodnym działaniem korozyjnym, odpowiadającym kategoriom C1-C3 klasyfikacji środowisk wg PN-EN ISO 12944-2.

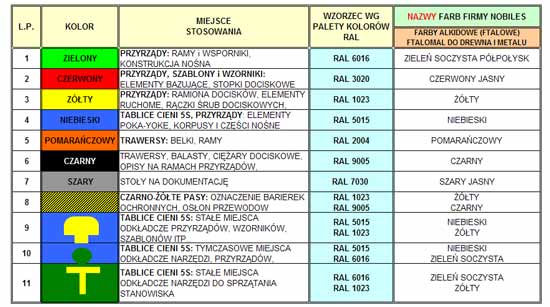

1.3. Kolorystyka urządzeń, zespołów oraz elementów charakterystycznych, uzgodniona z odbiorcą, stanowi załącznik do niniejszej instrukcji.

Uzgodnienie powinno w szczególności zawierać:

- dobór barw wg rejestru barw RAL HR 840,

- wyszczególnienie elementów bez powłoki malarskiej (np. powierzchnie współpracujące,

tekstylia, guma itp.),

- barwy i znaki bezpieczeństwa (PN-ISO 7010:2006, PN-92/N-01256.01, PN-92/N-01256.02,

PN-93/N-01256.03 + zmiana A1: 1997 i Az2: 2001)),

- kolorystykę miejsc smarowania,

- kolorystyka elementów hydraulicznych, pneumatycznych i elektrycznych,

- oznaczenie barwne przewodów rurowych,

- postanowienie dotyczące malowania części kupnych,

- barwy znaków i napisów informacyjnych.

Brak życzeń odbiorcy dotyczących kolorystyki urządzeń upoważnia wykonawcę do doboru barw wg warunków projektowania i dostaw obowiązujących w firmie XXX – Załącznik nr 2.

2. Przygotowanie powierzchni do malowania

Powierzchnie metalowe i stalowe przygotować do malowania ochronnego, stosując jedną z metod przewidzianych w normie PN-EN ISO 12944-4.

Metody przygotowania powierzchni zależnie od potrzeb polegają na:

- obróbce strumieniowej; stopień przygotowania powinien odpowiadać wzorcowi St 3.

- czyszczeniu ręcznym lub z wykorzystaniem narzędzia z napędem mechanicznym; stopień przygotowania St 2 lub St 3.

Metody oczyszczania polegają na usunięciu zgorzeliny, rdzy, olejów i smarów, żużli,

topników, wilgoci, oraz innych zanieczyszczeń wpływających ujemnie na ochronę, za pomocą powłok malarskich.

Jakość przygotowania powierzchni powinna odpowiadać stopniowi czystości 2 wg PN-EN ISO 8501-1: 2007.

Zaleca się na powierzchnię oczyszczoną nie później niż po upływie dwóch godzin nałożyć gruntową antykorozyjną powłokę malarską.

3. Wykonanie pokryć lakierowych

3.1. Pokrycia lakierowe wykonać wg wytycznych ogólnych wykonania pokryć lakierowych – obowiązujących u wykonawcy. Preferowane jest malowanie hydrodynamiczne.

Dobór i warunki nakładania pokryć lakierowanych dokonuje dostawca wg swoich możliwości, chyba że w umowie odbiorca ustali inaczej i stanowić to będzie załącznik do niniejszej instrukcji.

Zaleca się typ pokrycia II (co najmniej dwie powłoki ochronne – pierwsza jest powłoką gruntową, druga – powłoką nawierzchniową).

Zastosowanie znajdują najczęściej lakiery na bazie żywic sztucznych, i tak:

– gruntowanie – farba epoksydowa do gruntowania lub podkład poliuretanowy

– powłoka nawierzchniowa – poliuretanowa farba nawierzchniowa

Na pojedyncze elementy narażone na działanie agresywne stosować lakiery poliuretanowe.

Grubość pokrycia lakierowanego nie powinna być mniejsza niż 100 μm.

Pokrycie lakierowe powinno odpowiadać 3 klasie staranności wykonania pokrycia lakierowego.

3.2. Uszkodzenia powłok lakierowych powstałe w transporcie i podczas montażu musi być usunięte.

4. Ocena pokryć lakierowych

4.1. Ocenę przygotowania powierzchni do malowania wykonać wg PN-ISO 8501: 1996. Jakość przygotowania powierzchni powinna odpowiadać stopniowi czystości 2.

4.2. Ocenę pokrycia lakierowego wykonać metodami uzgodnionymi przez zainteresowane strony, najlepiej z zastosowaniem norm np. PN-EN ISO 10289:2002 lub PN-EN ISO 12944-7 Wykonanie i nadzór prac malarskich

Pokrycie lakierowe powinno odpowiadać 3 klasie staranności wykonania pokrycia lakierowego.

4.3. Ocenę barw wykonać poprzez porównanie ze wzorcami barw RAL HR 840

5. Wytyczne BHP i p.poż.

Należy bezwzględnie stosować się do obowiązujących przepisów BHP i p.poż w pracach malarskich oraz w pomieszczeniach przygotowania powierzchni do malowania i wytwarzania powłok malarskich.

Załącznik nr 1

Wykaz norm przedmiotowych

1. PN-EN 970:1999/Ap1:2003 - Badania nieniszczące złącz spawanych.

2. PN-EN 20286-1: 1996 - Układ tolerancji i pasowań ISO. Podstawy tolerancji, odchyłek i pasowań.

3. PN-EN 20286-2: 1996 - Układ tolerancji i pasowań ISO. Tablice klas tolerancji normalnych oraz odchyłek granicznych otworów i wałków.

4. PN-EN 22768-1: 1999 - Tolerancje ogólne. Tolerancje wymiarów liniowych i kątowych bez indywidualnych oznaczeń tolerancji.

5. PN-EN 22768-2: 1999 - Tolerancje ogólne. Tolerancje geometrycznych elementów bez

indywidualnych oznaczeń tolerancji.

6. PN-ISO 965-1: 2001 - Gwinty metryczne ISO ogólnego przeznaczenia.

Część 1: Zasady i dane podstawowe.

7. PN-ISO 965-3: 2001 - Gwinty metryczne ISO ogólnego przeznaczenia.

Część 3: Odchyłki gwintów maszynowych.

8. PN-EN ISO 13920: 2000 - Spawalnictwo. Tolerancje ogólne dotyczące konstrukcji spawanych. Wymiary liniowe i kąty. Kształt i położenie.

9. PN-EN ISO 1101:2006 - Specyfikacja geometrii wyrobów (GPS)– Tolerancje|

10. geometryczne.

11. PN-ISO 129:1996 - Rysunek techniczny. Wymiarowanie.

12. PN-EN ISO 17659:2008 - Spawanie – Wielojęzyczne terminy dotyczące złączy spawanych z ilustracjami.

13. PN-ISO 4414: 2004 - Napędy i sterowania pneumatyczne. Zalecenia dotyczące stosowania elementów wyposażenia układów napędowych i sterujących.

14. PN-EN 983+A1:2008 - Bezpieczeństwo maszyn. Wymagania dotyczące bezpieczeństwa układów hydraulicznych i pneumatycznych i ich elementów. Pneumatyka.

15. PN-EN 982+A1:2008 - Bezpieczeństwo maszyn. Wymagania bezpieczeństwa dotyczące układów hydraulicznych i pneumatycznych i ich elementów. Hydraulika.

16. PN-ISO 4413:2005 - Napędy i sterowania hydrauliczne. Ogólne wytyczne projektowania.

17. PN-EN 10305-1:2005 - Rodzaj rur.

18. PN-EN 853:1999/AC - Węże i przewody z gumy.

19. PN-EN 12500:2002 - Ochrona metali przed korozją.

20. PN-EN ISO 12944-1:2001 - Farby i lakiery. Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich.

Część 1: Ogólne wprowadzenie.

21. PN-EN ISO 12944-2:2001 - Farby i lakiery. Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich.

Część 2: Klasyfikacja środowisk.

22. PN-EN ISO 12944-3:2001 - Farby i lakiery. Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich.

Część 3: Zasady projektowania.

23. PN-EN ISO 12944-4:2001 - Farby i lakiery. Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich.

Część 4: Rodzaje powierzchni i sposoby przygotowania powierzchni.

24. PN-EN ISO 12944-5 :2001 - Farby i lakiery. Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich.

Część 5: Ochronne systemy malarskie.

25. PN-EN ISO 12944-7 :2001 - Farby i lakiery. Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich.

Część 7: Wykonanie i nadzór prac malarskich.

26. PN-EN ISO 10289:2002 - Metody badań korozyjnych powłok metalowych i innych

powłok nieorganicznych na podłożach metalowych. Ocena próbek i wyrobów gotowych poddanych badaniom korozyjnym.

27. PN-ISO 7010:2006 - Symbole graficzne. Barwy bezpieczeństwa i znaki bezpieczeństwa. Znaki bezpieczeństwa stosowane w miejscach pracy i w obszarach użyteczności publicznej.

28. PN-92/N-01256.01 - Znaki bezpieczeństwa. Ochrona przeciwpożarowa.

29. PN-92/N-01256.02 - Znaki bezpieczeństwa. Ewakuacja.

30. PN-93/N-01256.03 - Znaki bezpieczeństwa. Ochrona i higiena pracy.

+ zmiana A1: 1997 i Az2: 2001

31. PN- ISO 8501-1: 2007 - Przygotowanie podłoży stalowych przed nakładaniem farb i podobnych produktów - Wzrokowa ocena czystości powierzchni - Stopnie przygotowania wcześniej pokrytych powłokami podłoży stalowych po miejscowym usunięciu tych powłok.

Załącznik nr 2

Przykładowa specyfikacja kolorystyki

artykuł pochodzi z wydania 3 (102) marzec 2016

W szóstej części naszego cyklu artykułów przedstawiamy zagadnienia związane z obróbką wykończeniową stopów tytanu na bazie fazy międzymetalicznej TiAl (faza γ) oraz kompozytów na osnowie metalowej.

Kazimierz Czechowski, Iwona Wronska

Materiały lekkie, mające gęstość w zakresie ρ ≈ 1 ÷ 5 g/cm3, znajdują zastosowanie w wielu dziedzinach gospodarki, m.in. w lotnictwie, motoryzacji, budowie okrętów i statków, wytwarzaniu aparatury i urządzeń chemicznych, petrochemicznych i energetycznych oraz w medycynie.

Rys. 1 Materiały konstrukcyjne do pracy w podwyższonych temperaturach [1]

Ich zalety, takie jak wysoka wytrzymałość właściwa i duża sztywność właściwa, czynią te materiały przydatnymi w konstrukcjach lekkich, a występująca razem lub osobno wysoka odporność na korozję, duża przewodność cieplna i elektryczna, odporność na wysoką temperaturę oraz korzystna biotolerancja, poszerzają znacznie zakres ich zastosowania.

Stopy na bazie fazy międzymetalicznej TiAl (faza γ)

Oprócz wcześniej omówionych (w 3, 4 i 5 części cyklu) stopów tytanu o strukturze jednofazowej α lub β oraz dwufazowej α + β, istnieją stopy na bazie fazy międzymetalicznej TiAl (faza γ) z dwufazową strukturą α2 + γ. Stopy te, nazywane też stopami tytanu nowej generacji, charakteryzują się nie tylko niską gęstością, wysoką wytrzymałością właściwą i dużą sztywnością właściwą, ale również mają dobrą odporność na pełzanie i utlenianie oraz cechują się małą podatnością do samozapłonu, co predysponuje je do pracy w podwyższonych temperaturach, np. z zakresu 600÷850 °C. Stopy te z uwagi na właściwości i temperaturę pracy są lokowane pomiędzy konwencjonalnymi stopami tytanu i nadstopami na bazie niklu (Rys. 1), a stosowane mogą być m.in. w nowoczesnych konstrukcjach silników lotniczych (np. na łopatki turbiny niskiego ciśnienia i na łopatki sprężarki wysokiego ciśnienia) oraz samochodowych (np. na zawory i na wirniki turbosprężarek), a także w konstrukcjach promów kosmicznych [1].

cały artykuł dostępny jest w wydaniu 3 (102) marzec 2016

Współczesna produkcja nastawiona jest na maksymalne skrócenie czasu nie tylko maszynowego, ale również poświęconego na projektowanie procesu technologicznego. Pomocne są w tym narzędzia, dzięki którym sprawnie i zgodnie z wymaganiami można przygotowywać kolejne operacje, skutecznie radząc sobie z różnymi problemami technologicznymi.

Wojciech Bućko

Podczas obróbki elementu częstym problemem mogą być różnego rodzaju fasolki, otwory czy kieszenie, które z technologicznych powodów muszą zostać w danej operacji opuszczone. W takiej sytuacji powszechnym rozwiązaniem jest powielenie modelu i modyfikacja geometrii poprzez usunięcie niechcianych obszarów. Do takiego zabiegu konieczny jest dodatkowo program CAD. Łatwiej mają użytkownicy zintegrowanych systemów CAD/CAM, gdzie można przenosić się między modułami wewnątrz jednego oprogramowania. Istnieją również programy, które dają możliwość ograniczenia wspomnianej obróbki już wewnątrz modułu CAM bez konieczności wychodzenia do modelowania (np. ZW3D). Przy wyborze obrabianej geometrii określa się czy otwory mają być pomijane czy też nie. Efekt takiego rozwiązania jest o tyle dobry, że wygenerowane ścieżki narzędzia znajdują się również nad omijaną geometrią. Dzięki temu ruch narzędzia jest płynniejszy, a naddatek pozostaje jednorodny na całej ścianie (Rys. 1).

Rys. 1

W celu szybszego uzyskania efektu końcowego stosuje się także maksymalnie duże narzędzia. Po takiej obróbce często należy jeszcze usunąć pozostały naddatek, wynikający z braku możliwości wjazdu narzędzia we wszystkie obszary detalu. Wówczas pomocna będzie obróbka resztek materiału. Wiele systemów CAM ma możliwość analizy stanu półfabrykatu po jednej z operacji i tworzenia ścieżki narzędzia w miejscach istniejącego naddatku. Dzięki temu nie ma niepotrzebnych ruchów w powietrzu, a tylko tam, gdzie obróbka powinna zostać przeprowadzona. Trudniej jest podzielić naddatek w operacjach wykańczających. Nietypową obróbką resztek jest również operacja wykańczająca naroży – często strategicznych miejsc w ujęciu naddatków wynikających z geometrii użytego wcześniej frezu. W niektórych programach użytkownik ma możliwość ustawienia kąta granicznego, aby rozdzielić ruchy na płaskich i stromych obszarach.

cały artykuł dostępny jest w wydaniu 3 (102) marzec 2016

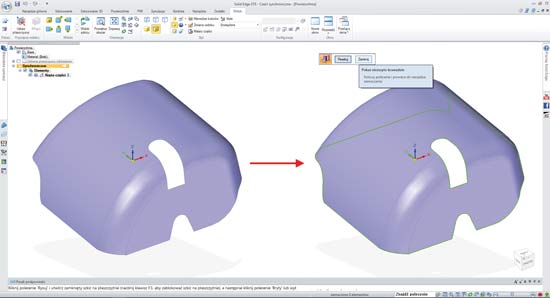

Podczas importu plików pochodzących z różnych systemów CAD, bądź też bezpośrednio z formatów uniwersalnych, mogą pojawić się błędy związane z nieprawidłową interpretacją wczytywanej geometrii. Przyczyny tego stanu mogą być różne, ale efekt jest podobny. Najczęściej objawia się to brakiem pojedynczych lic bądź grupy lic, w których miejscu powstaje zazwyczaj szczelina. Drugą, bardzo często pojawiającą się wadą jest przecinanie się powierzchni, które zostały źle przycięte i nie mogły zostać zszyte w pojedynczy płat.

Bernard Pacula

Najwięcej problemów pojawia się podczas wczytywania modeli z formatów uniwersalnych, w szczególności z IGES, gdyż nie przenosi on elementów bryłowych, a degradacja geometrii jest tak znaczna, że występują często problemy z poprawną interpretacją takiego elementu. Mając taki plik, po jego wczytaniu, może się pokazać wiele kopii części, znajdujących się na drzewie struktury modelu. Wynika to z faktu, iż system nie był w stanie skleić ich wszystkich w jedną, spójną całość, która mogłaby w wyniku dać obiekt bryłowy. Aby umożliwić wykrycie takich miejsc, gdzie problem występuje, można skorzystać z polecenia wyszukania wolnych krawędzi, które nie są z niczym połączone. W tym celu należy wybrać polecenie Powierzchnie -> Modyfikuj powierzchnie -> Pokaż niezszyte krawędzie.

Rys. 1

Po jego wybraniu, w przypadku bardzo dużej konstrukcji czy skomplikowanej geometrii, można przeprowadzać analizę na wybranych fragmentach geometrii, zaznaczając tylko interesujący fragment. Jeśli ma zostać przeanalizowana całość, należy wskazać wszystkie elementy oknem i zaakceptować wybór. Po jego dokonaniu, pojawią się wskazane miejsca, gdzie występują krawędzie niemające połączenia z innymi elementami. Jednymi z nich są oczywiście krawędzie zewnętrzne analizowanego modelu, ale wszystkie pętle, czy pojedyncze krzywe znajdujące się w środku, wskazują miejsca, gdzie potencjalnie może być przyczyna błędu. Na rysunku 1 widać, iż oprócz krawędzi zewnętrznych uwidoczniona jest wewnętrzna pętla na połączeniu kilku lic. Sam sposób wypełniania i scalania powierzchni nie tyczy się tylko i wyłącznie błędnych geometrii, lecz także jest np. składową procesu przygotowania wypraski do dorobienia części formujących.

cały artykuł dostępny jest w wydaniu 3 (102) marzec 2016

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.