5. Wykonawstwo

5.1. Osprzęt (filtry, rozdzielacze, zawory itp.)

Przed przykręceniem zespołów osprzętu, należy bardzo dokładnie oczyścić powierzchnie przylgowe z zanieczyszczeń. Elementy, zwłaszcza kanały robocze, muszą być oczyszczone przed montażem ze środków antykorozyjnych. Nie zaleca się stosowania środków uszczelniających ponieważ mogą zostać wyciśnięte do kanałów roboczych i spowodować awarię.

5.2. Montaż

Przebieg przewodów na urządzeniu ustalić podczas montażu; dokumentacja podaje tylko orientacyjny przebieg przewodów. Przewody należy prowadzić jak najkrótszą drogą, stosując możliwie najmniejszą liczbę połączeń.

Należy zwrócić uwagę, ażeby przewód nie przesłaniał dostępu kleszczami do miejsc zgrzewania, lub palnika do miejsc spawania, oraz do elementów sterowania.

Węże elastyczne należy prowadzić na urządzeniu w wiązkach, uwzględniając zalecenia jw. Przyłączki węży elastycznych zakłada się również zgodnie z zaleceniami producenta w przypadku osprzętu krajowego, lub katalogów w przypadku zakupów zza granicy.

Przy montażu osprzętu należy zwracać uwagę na kierunek przepływu czynnika przez aparat, oznaczony strzałką.

Zawory dławiące należy w zasadzie montować „na wydmuchu” siłowników, o ile dokumentacja nie wymaga inaczej.

6. Próba instalacji pneumatycznej

Urządzenie powinno być uruchamiane zgodnie z pkt. 2.8 części A niniejszych WTWiO.

Przede wszystkim należy napełnić smarowniczkę olejem, zgodnie z instrukcją smarowania producenta podzespołów pneumatyki – orientacyjnie ustalić kroplenie na 0,5 do 2 kropli/Nm3 powietrza (1 cm3 odpowiada ca 30 kroplom).

Rozruchu elementów roboczych należy dokonywać przy minimalnym ciśnieniu (regulować zaworem redukcyjnym). Po sprawdzeniu prawidłowości działania i ewentualnych korektach działania układu, ciśnienie należy zwiększyć do roboczego. Jednocześnie sprawdzić szczelność instalacji, np. roztworem mydła i ewentualnie podokręcać przyłączki.

Wyregulować szybkości działania odbiorników. Ruchy siłowników powinny być płynne, bez szarpnięć i zatarć. Siłowniki powinny rozwijać pełną siłę, przewidzianą dokumentacją.

7. Wykończenie

Zaleca się zabezpieczyć osprzęt osłonami przed uszkodzeniem kleszczami, lub innymi elementami stosowanymi w procesie technologicznym.

D. WARUNKI TECHNICZNE WYKONANIA I ODBIORU - HYDRAULIKA

Spis Treści

1. Zakres warunków technicznych

2. Dokumentacja techniczna

3. Uwagi ogólne

4. Materiały

4.1. Przewody sztywne

4.2. Przewody elastyczne

4.3. Materiały uszczelniające

4.4. Aparatura i zespoły

5. Wykonawstwo

5.1. Obcinanie rur

5.2. Spawanie rur

5.3. Gięcie rur

5.4. Wykonanie elementów układu hydraulicznego

5.5. Montaż

5.6. Agregaty pompowe

5.7. Osprzęt: filtry, rozdzielacze, zawory itp.

6. Próba agregatu i układu hydraulicznego

7. Wykończenie

1. Zakres warunków technicznych

Niniejsze warunki techniczne wykonania i odbioru obejmują instalację hydrauliczną, za wyjątkiem elementów kupnych i katalogowych.

2. Dokumentacja techniczna

Wykonanie i montaż instalacji i hydraulicznego agregatu napędowo-sterującego powinny być oparte o następujące dokumenty:

- schemat ideowy i montażowy układu,

- rysunek instalacji hydraulicznej,

- rysunek zestawieniowy agregatu hydraulicznego,

- instrukcje obsługi technicznej,

- niniejsze warunki techniczne,

- wymagania i wytyczne zawarte w normach PN-EN 982+A1:2008 oraz PN-ISO 4413:2005

3. Uwagi ogólne

Dla podzespołów mechanicznych instalacji wykonywanych, niekatalogowych, jak konstrukcje stalowe, zbiorniki, śruby specjalne, sprzęgła, itp., obowiązują warunki techniczne podane

w warunkach ogólnych projektu.

4. Materiały

4.1. Przewody sztywne

Na instalacje hydrauliczne należy stosować rury stalowe (do złączek z pierścieniem zacinającym) bez szwu, walcowane lub ciągnione na zimno, precyzyjne, wg PN_EN 10305-1:2005. Rodzaj rur BZ-D2-żn R-45, kod 4010, tj. rura bez szwu walcowana lub ciągniona na zimno 2 kl. dokładności, wyżarzona rekrystalizująco, czysta, ze stali gat. R-45. Rury powinny być dostarczone proste, o przekrojach kołowych i tolerancjach w granicach norm; powierzchnie zewnętrzne i wewnętrzne powinny być gładkie, bez wżerów, rys i zawalcowań w postaci igieł itp. Rury powinny być starannie wyczyszczone do czystego metalu, zwłaszcza wewnątrz. Niedopuszczalne są nawet śladowe pozostałości zanieczyszczeń lub środków czyszczących.

4.2. Przewody elastyczne

Na przewody elastyczne stosuje się kupne przewody elastyczne szeregu P (wyjątkowo C) wraz

z końcówkami. Ucinanie na montażu gotowych węży i przekładanie końcówek jest niedopuszczalne. W przypadku wykonywania przewodów we własnym zakresie, stosuje się węże gumowe w oplocie stalowym, odporne na działanie olejów, emulsji i cieczy roboczych (PN-EN 853:1999/AC – Węże i przewody z gumy. Węże do urządzeń hydraulicznych wzmocnione oplotem z drutu. Należy je łączyć ze znormalizowanymi końcówkami metalowymi. Przy czym wykonywanie przewodów dopuszczalne jest w zasadzie w zakładach produkujących urządzenia hydrauliczne i mających odpowiednie doświadczenie. Wykonywane przewody wraz z końcówkami powinny być poddane próbie hydraulicznej o ciśnieniu co najmniej dwukrotnie wyższym niż ciśnienie robocze.

4.3. Materiały uszczelniające

Jako materiały uszczelniające, poza uszczelnieniami dostarczanymi przez producenta osprzętu, stosuje się gumę olejoodporną – pierścienie typu O.

4.4. Aparatura i podzespoły

Aparatura i podzespoły katalogowe wchodzące w skład instalacji hydraulicznej urządzenia, powinny być dostarczane z atestami (świadectwami) producenta lub protokołami odbioru. Wszystkie otwory robocze powinny być fabrycznie zaślepione, w przypadku braku zaślepek montowanie aparatu do układu, bez uprzedniego rozebrania i starannego wymycia, jest niedopuszczalne. Urządzenia te powinny być przechowywane zgodnie z zaleceniami producenta.

5. Wykonawstwo

5.1. Obcinanie rur

Obcinanie rur może być wykonane dowolnym sposobem. Przecięcie powinno być prostopadłe do osi rury. Powierzchnia przecięcia powinna być czysta, gładka, bez zadziorów. Spłaszczenia końca rury są niedopuszczalne, powierzchnia zewnętrzna w okolicy cięcia – pod końcówki zacinające – powinna być gładka i czysta.

5.2. Spawanie rur

Spawanie rur należy stosować w ostateczności, przy czym wykonawca powinien mieć doświadczenie w wykonywaniu instalacji hydraulicznych.

Rura powinna być dogięta i odcięta na wymaganą długość, bez sztukowania. Spoinę i część przyległą spawanej rury należy starannie oczyścić z zendry i kropli metalu, zwłaszcza wewnątrz rury.

Należy unikać stosowania złączek spawanych – należy je montować tylko w ostateczności. Po spawaniu złączki przewód należy starannie oczyścić i poddać próbie hydraulicznej ciśnieniem równym 1,5 ciśnienia roboczego.

5.3. Gięcie rur

Należy unikać gięcia rur na gorąco. Jeżeli jest to nieuniknione, to następnie należy giętą rurę wewnątrz starannie oczyścić. Gięcie można wykonywać ręcznie lub mechanicznie na giętarce,

przy zachowaniu minimalnego promienia gięcia ca 2,5 średnicy zewnętrznej rury. Niedopuszczalne jest spłaszczenie rury w miejscu zgięcia.

5.4. Wykonanie elementów układu hydraulicznego

Bloki i płyty układu hydraulicznego wymagają najwyższej staranności wykonania. Należy

zwrócić szczególną uwagę na ogratowanie krawędzi przenikania się kanałów komunikacyjnych, jak i krawędzi gniazd gwintowych. Bardzo ważne jest dokładne wyczyszczenie całości z wiórów, pyłów i zanieczyszczeń powstałych w trakcie obróbki. Szczególną uwagę należy zwrócić na ślepe zakończenie kanałów komunikacyjnych – jeżeli pozostaną tam wióry lub zanieczyszczenia z zaschniętymi resztkami cieczy chłodzących, przedmuchanie sprężonym powietrzem nie jest skuteczne. Pozostawienie nawet śladowych resztek zanieczyszczeń jest absolutnie niedopuszczalne.

Powierzchnie przylgowe nie mogą wykazywać śladów uszkodzeń, zagnieceń itp. Krawędzie otworów pod pierścienie uszczelniające nie mogą być uszkodzone – wszelkie zbicia i zgnioty należy starannie wyrównać.

5.5. Montaż

Przebieg przewodów na urządzeniu należy ustalić podczas montażu. Trzeba przy tym zachować możliwie najkrótszy przebieg oraz jak najmniejszą ilość połączeń, unikając, w miarę możliwości, spawania przewodów.

Zbiornik należy poddać próbie szczelności przez napełnienie zabarwioną wodą do górnej kra-wędzi. Zbiornik powinien być szczelny, bez „pocenia się” na szwach. Przed montażem powinien być starannie wyczyszczony, pomalowany wewnątrz emalią olejoodporną i dokładnie wysuszony.

5.6. Agregaty pompowe

Sprzęgło łączące pompę z silnikiem powinno być wyważone co najmniej statycznie. Należy je zakładać na wałek pompy przez wpychanie przy pomocy śruby wkręcanej w wałek, lub w podobny sposób. Nabijanie sprzęgła na wałek pompy przez uderzenie jest niedopuszczalne.

Przed zamontowaniem pompy w układ należy sprawdzić, czy do jej wnętrza nie przedostały się zanieczyszczenia.

5.7. Osprzęt: filtry, rozdzielacze, zawory itp.

Przed przykręceniem elementów osprzętu, należy bardzo dokładnie oczyścić powierzchnie przylgowe z pyłów i zanieczyszczeń. Do czyszczenia nie należy używać odpadów bawełnianych, tzw. „końców”, ponieważ pozostawiają nitki i włoski na krawędziach otworów. Przed montażem elementy muszą zostać oczyszczone ze środków antykorozyjnych, zwłaszcza powierzchnie przylgowe i kanały komunikacyjne.

Konieczne jest sprawdzenie kompletności uszczelnień. Do uszczelnienia powierzchni nie zaleca się stosowania środków uszczelniających, ponieważ ich nadmiar jest wyciskany do kanałów komunikacyjnych, powodując późniejsze awarie.

Do przykręcania wyrobów pracujących przy ciśnieniach maksymalnych, można stosować tylko śruby dostarczane z osprzętem, lub wykonane zgodnie z zaleceniami producentów wyrobów. Śruby powinny być dokręcane na przemian, po przekątnej, za pomocą klucza dynamometrycznego, momentem określonym dla danego wyrobu.

Przy montażu należy zwracać uwagę na kierunek przepływu czynnika przez zakładany aparat.

6. Próba agregatu i układu hydraulicznego

Urządzenie powinno być uruchamiane zgodnie z instrukcją obsługi.

Przede wszystkim należy dokładnie oczyścić zbiornik, przygotować olej w gatunku i w ilości zgodnej z instrukcją, i napełnić zbiornik do poziomu oznaczonego na olejowskazie. Olej podczas napełniania powinien być filtrowany.

Rozruch agregatu dokonuje się bez obciążenia, „luzem”, przy minimalnych ciśnieniach. Odpowietrzamy układ zaworkami odpowietrzającymi lub przez zluźnienie złączek. Należy również obserwować poziom oleju w zbiorniku i uzupełniać go, w razie potrzeby, do oznaczonego poziomu.

Po sprawdzeniu prawidłowości działania układu bez obciążenia, należy zwiększać obciążenie stopniowo, do maksymalnego, obserwując ciśnienie i zachowanie się układu. Jednocześnie należy usuwać zauważone przecieki zewnętrzne, przez dokręcenie śrub i złączy.

Ruchy siłowników powinny być płynne, bez szarpnięć i zacięć. Wyregulować szybkość działania siłowników zaworami dławiącymi, rozpoczynając od nastaw dławików bliskich „0”.

Wyregulować zawór przelewowy zabezpieczający pompę agregatu na minimalne – ale zapewniające prawidłową pracę urządzenia – ciśnienie.

7. Wykończenie

Po próbnym montażu i wstępnym odbiorze należy wszystkie obrobione powierzchnie pokryć środkami przeciwkorozyjnymi ochrony czasowej, a pozostałe powierzchnie pomalować, zgodnie z "Warunkami technicznymi wykonania i odbioru zabezpieczenia antykorozyjnego".

Wszystkie rozłączone przewody powinny zostać zaślepione.

Zmontowany, gotowy do dostawy agregat powinien być zakonserwowany w sposób gwarantujący 6-cio miesięczny okres przechowywania.

E. WARUNKI TECHNICZNE WYKONANIA I ODBIORU – INSTRUKCJA MALOWANIA

Spis Treści

1. Uwagi ogólne

2. Przygotowanie powierzchni do malowania

3. Wykonanie pokryć lakierowych

4. Ocena pokryć lakierowych

5. Wytyczne BHP i p.poż.

1. Uwagi ogólne

1.1. Niniejsza instrukcja obowiązuje dla zabezpieczania antykorozyjnego metalowych i stalowych urządzeń instalowanych w pomieszczeniach produkcyjnych, magazynowych i halach, charakteryzujących się sztucznie regulowanymi czynnikami klimatycznymi w strefie o klimacie umiarkowanym (PN-EN 12500:2002 Ochrona metali przed korozją). Ponadto zaleca się stosowanie wytycznych zawartych PN-EN ISO 12944-1 – Ogólne wprowadzenie.

1.2. Środowisko, w którym eksploatowane będzie urządzenie charakteryzuje się bardzo łagodnym działaniem korozyjnym, odpowiadającym kategoriom C1-C3 klasyfikacji środowisk wg PN-EN ISO 12944-2.

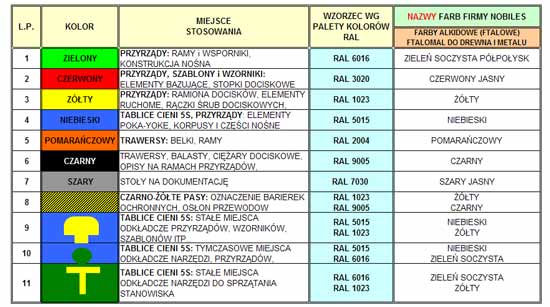

1.3. Kolorystyka urządzeń, zespołów oraz elementów charakterystycznych, uzgodniona z odbiorcą, stanowi załącznik do niniejszej instrukcji.

Uzgodnienie powinno w szczególności zawierać:

- dobór barw wg rejestru barw RAL HR 840,

- wyszczególnienie elementów bez powłoki malarskiej (np. powierzchnie współpracujące,

tekstylia, guma itp.),

- barwy i znaki bezpieczeństwa (PN-ISO 7010:2006, PN-92/N-01256.01, PN-92/N-01256.02,

PN-93/N-01256.03 + zmiana A1: 1997 i Az2: 2001)),

- kolorystykę miejsc smarowania,

- kolorystyka elementów hydraulicznych, pneumatycznych i elektrycznych,

- oznaczenie barwne przewodów rurowych,

- postanowienie dotyczące malowania części kupnych,

- barwy znaków i napisów informacyjnych.

Brak życzeń odbiorcy dotyczących kolorystyki urządzeń upoważnia wykonawcę do doboru barw wg warunków projektowania i dostaw obowiązujących w firmie XXX – Załącznik nr 2.

2. Przygotowanie powierzchni do malowania

Powierzchnie metalowe i stalowe przygotować do malowania ochronnego, stosując jedną z metod przewidzianych w normie PN-EN ISO 12944-4.

Metody przygotowania powierzchni zależnie od potrzeb polegają na:

- obróbce strumieniowej; stopień przygotowania powinien odpowiadać wzorcowi St 3.

- czyszczeniu ręcznym lub z wykorzystaniem narzędzia z napędem mechanicznym; stopień przygotowania St 2 lub St 3.

Metody oczyszczania polegają na usunięciu zgorzeliny, rdzy, olejów i smarów, żużli,

topników, wilgoci, oraz innych zanieczyszczeń wpływających ujemnie na ochronę, za pomocą powłok malarskich.

Jakość przygotowania powierzchni powinna odpowiadać stopniowi czystości 2 wg PN-EN ISO 8501-1: 2007.

Zaleca się na powierzchnię oczyszczoną nie później niż po upływie dwóch godzin nałożyć gruntową antykorozyjną powłokę malarską.

3. Wykonanie pokryć lakierowych

3.1. Pokrycia lakierowe wykonać wg wytycznych ogólnych wykonania pokryć lakierowych – obowiązujących u wykonawcy. Preferowane jest malowanie hydrodynamiczne.

Dobór i warunki nakładania pokryć lakierowanych dokonuje dostawca wg swoich możliwości, chyba że w umowie odbiorca ustali inaczej i stanowić to będzie załącznik do niniejszej instrukcji.

Zaleca się typ pokrycia II (co najmniej dwie powłoki ochronne – pierwsza jest powłoką gruntową, druga – powłoką nawierzchniową).

Zastosowanie znajdują najczęściej lakiery na bazie żywic sztucznych, i tak:

– gruntowanie – farba epoksydowa do gruntowania lub podkład poliuretanowy

– powłoka nawierzchniowa – poliuretanowa farba nawierzchniowa

Na pojedyncze elementy narażone na działanie agresywne stosować lakiery poliuretanowe.

Grubość pokrycia lakierowanego nie powinna być mniejsza niż 100 μm.

Pokrycie lakierowe powinno odpowiadać 3 klasie staranności wykonania pokrycia lakierowego.

3.2. Uszkodzenia powłok lakierowych powstałe w transporcie i podczas montażu musi być usunięte.

4. Ocena pokryć lakierowych

4.1. Ocenę przygotowania powierzchni do malowania wykonać wg PN-ISO 8501: 1996. Jakość przygotowania powierzchni powinna odpowiadać stopniowi czystości 2.

4.2. Ocenę pokrycia lakierowego wykonać metodami uzgodnionymi przez zainteresowane strony, najlepiej z zastosowaniem norm np. PN-EN ISO 10289:2002 lub PN-EN ISO 12944-7 Wykonanie i nadzór prac malarskich

Pokrycie lakierowe powinno odpowiadać 3 klasie staranności wykonania pokrycia lakierowego.

4.3. Ocenę barw wykonać poprzez porównanie ze wzorcami barw RAL HR 840

5. Wytyczne BHP i p.poż.

Należy bezwzględnie stosować się do obowiązujących przepisów BHP i p.poż w pracach malarskich oraz w pomieszczeniach przygotowania powierzchni do malowania i wytwarzania powłok malarskich.

Załącznik nr 1

Wykaz norm przedmiotowych

1. PN-EN 970:1999/Ap1:2003 - Badania nieniszczące złącz spawanych.

2. PN-EN 20286-1: 1996 - Układ tolerancji i pasowań ISO. Podstawy tolerancji, odchyłek i pasowań.

3. PN-EN 20286-2: 1996 - Układ tolerancji i pasowań ISO. Tablice klas tolerancji normalnych oraz odchyłek granicznych otworów i wałków.

4. PN-EN 22768-1: 1999 - Tolerancje ogólne. Tolerancje wymiarów liniowych i kątowych bez indywidualnych oznaczeń tolerancji.

5. PN-EN 22768-2: 1999 - Tolerancje ogólne. Tolerancje geometrycznych elementów bez

indywidualnych oznaczeń tolerancji.

6. PN-ISO 965-1: 2001 - Gwinty metryczne ISO ogólnego przeznaczenia.

Część 1: Zasady i dane podstawowe.

7. PN-ISO 965-3: 2001 - Gwinty metryczne ISO ogólnego przeznaczenia.

Część 3: Odchyłki gwintów maszynowych.

8. PN-EN ISO 13920: 2000 - Spawalnictwo. Tolerancje ogólne dotyczące konstrukcji spawanych. Wymiary liniowe i kąty. Kształt i położenie.

9. PN-EN ISO 1101:2006 - Specyfikacja geometrii wyrobów (GPS)– Tolerancje|

10. geometryczne.

11. PN-ISO 129:1996 - Rysunek techniczny. Wymiarowanie.

12. PN-EN ISO 17659:2008 - Spawanie – Wielojęzyczne terminy dotyczące złączy spawanych z ilustracjami.

13. PN-ISO 4414: 2004 - Napędy i sterowania pneumatyczne. Zalecenia dotyczące stosowania elementów wyposażenia układów napędowych i sterujących.

14. PN-EN 983+A1:2008 - Bezpieczeństwo maszyn. Wymagania dotyczące bezpieczeństwa układów hydraulicznych i pneumatycznych i ich elementów. Pneumatyka.

15. PN-EN 982+A1:2008 - Bezpieczeństwo maszyn. Wymagania bezpieczeństwa dotyczące układów hydraulicznych i pneumatycznych i ich elementów. Hydraulika.

16. PN-ISO 4413:2005 - Napędy i sterowania hydrauliczne. Ogólne wytyczne projektowania.

17. PN-EN 10305-1:2005 - Rodzaj rur.

18. PN-EN 853:1999/AC - Węże i przewody z gumy.

19. PN-EN 12500:2002 - Ochrona metali przed korozją.

20. PN-EN ISO 12944-1:2001 - Farby i lakiery. Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich.

Część 1: Ogólne wprowadzenie.

21. PN-EN ISO 12944-2:2001 - Farby i lakiery. Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich.

Część 2: Klasyfikacja środowisk.

22. PN-EN ISO 12944-3:2001 - Farby i lakiery. Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich.

Część 3: Zasady projektowania.

23. PN-EN ISO 12944-4:2001 - Farby i lakiery. Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich.

Część 4: Rodzaje powierzchni i sposoby przygotowania powierzchni.

24. PN-EN ISO 12944-5 :2001 - Farby i lakiery. Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich.

Część 5: Ochronne systemy malarskie.

25. PN-EN ISO 12944-7 :2001 - Farby i lakiery. Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich.

Część 7: Wykonanie i nadzór prac malarskich.

26. PN-EN ISO 10289:2002 - Metody badań korozyjnych powłok metalowych i innych

powłok nieorganicznych na podłożach metalowych. Ocena próbek i wyrobów gotowych poddanych badaniom korozyjnym.

27. PN-ISO 7010:2006 - Symbole graficzne. Barwy bezpieczeństwa i znaki bezpieczeństwa. Znaki bezpieczeństwa stosowane w miejscach pracy i w obszarach użyteczności publicznej.

28. PN-92/N-01256.01 - Znaki bezpieczeństwa. Ochrona przeciwpożarowa.

29. PN-92/N-01256.02 - Znaki bezpieczeństwa. Ewakuacja.

30. PN-93/N-01256.03 - Znaki bezpieczeństwa. Ochrona i higiena pracy.

+ zmiana A1: 1997 i Az2: 2001

31. PN- ISO 8501-1: 2007 - Przygotowanie podłoży stalowych przed nakładaniem farb i podobnych produktów - Wzrokowa ocena czystości powierzchni - Stopnie przygotowania wcześniej pokrytych powłokami podłoży stalowych po miejscowym usunięciu tych powłok.

Załącznik nr 2

Przykładowa specyfikacja kolorystyki

artykuł pochodzi z wydania 3 (102) marzec 2016

Czytaj także:

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec