fkwiecien2016

Jakub Marszałkiewicz

Zespołowe podwozie Kubickiego(1)

W połowie lat 30-tych(2) w zakładach PZL opracowano bardzo nowoczesny samolot bombowy PZL-37 Łoś, który dla polskiego przemysłu był konstrukcją przełomową i bardzo innowacyjną. Zastosowano w nim szereg nowych rozwiązań, jak płat laminarny (IAW-743(3)), półskorupowy kadłub (zastosowany po raz pierwszy na polskim samolocie) oraz podwójne, „bliźniacze” koła podwozia głównego, konstrukcji inż. Piotra Kubickiego. Łoś, jak na samolot bombowy, miał też stosunkowo małe rozmiary(4), porównywalne z ciężkim myśliwcem. Był też dość zwrotny. W porównaniu do innych bombowców miał dobrą prędkość (aczkolwiek pod koniec lat 30-tych już niewystarczającą, by uciec najnowszym myśliwcom) oraz bardzo dobry udźwig bomb (2580 kg z pasa utwardzonego i 800 kg z trawiastego). W warunkach bojowych okazało się jednak, iż wobec braku opancerzenia był bardzo nieodporny na ostrzał. Miał też słabe uzbrojenie obronne (trzy karabiny maszynowe kaliber 7,7 lub 7,92 mm).

Rys. 21 Rysunki z patentu nr 29090

Jedną z innowacji w PZL-37 objętą prawem patentowym było wspomniane podwójne podwozie, które pozwalało Łosiom operować z nieutwardzonych lotnisk polowych, w tym piaszczystych i podmokłych. Było to podwozie zespołowe dwukołowe jednogoleniowe, z kołami zawieszonymi na poprzecznym prostowodzie, co pozwalało na dostosowanie się kół do nierówności terenu.

1 P. Kubicki, patent nr 29090, Podwozie do statków napowietrznych, PZL-Warszawa, zgłoszony 5.07.1937 r., udzielony 30.08.1939 r., Klasa 62b, 41 01. Jako stronę zgłaszającą patent podano PZL (co było typową praktyką), z adnotacją: Właścicielka (fabryka? – przyp. J.M.) patentu oświadczyła, iż wynalazcą jest Piotr Kubicki. Bardzo zaskakujący zapis widnieje także w górnym prawym rogu strony tytułowej patentu: Wydano 16 grudnia 1940 r. Oznacza to, iż w okresie okupacji Urząd Patentowy w jakiś sposób nadal pracował. Być może adnotację tę naniesiono, gdy wydawano zawartość archiwum UP na żądanie Niemców (przez co kopie polskich patentów można odnaleźć w dzisiejszych niemieckich archiwach).

2 Projekt wstępny został złożony w Departamencie Lotnictwa MSWojsk. w lipcu 1934 r. Konstruktorami samolotu byli: inż. Jerzy Dąbrowski (główny konstruktor), Piotr Kubicki (zastępca), Franciszek Misztal (konstrukcja płata). W październiku tegoż roku uzyskano zamówienie na prototyp, a w kwietniu 1935 r. zaakceptowano makietę samolotu. Oblotu pierwszego prototypu PZL-37/I dokonał 13 grudnia 1936 r. pilot doświadczalny PZL Jerzy Widawski.

3 IAW-743 (zmodyfikowany profil Jerzego Dąbrowskiego JD.12) to prawdopodobnie pierwszy profil z maksymalną grubością względną w odległości 40% cięciwy płata. Taką zmianę wymogły wymiary bomb mieszczących się w centropłacie. Po testach okazało się, że opory aerodynamiczne tego płata są wyraźnie niższe niż pierwotnie zakładano. Był to pierwszy profil laminarny w Polsce i jeden z pierwszych na świecie. E. Malak podaje, iż profil JD.12 został użyty także do usterzenia Łosia. Także kadłub Łosia, zarówno w rzucie z góry, jak i z boku został ukształtowany na podobieństwo JD.12. Profil ten zastosowano także na Wilku, Wichrze, Jastrzębiu i Sumie. E. Malak, Na drodze do PZL-37 Łoś, w: „Technika Wojskowa Historia” nr 5/2013, s. 53.

4 Łoś miał wąski kadłub o małym przekroju czołowym. Taki kształt kadłuba generował około 10-15% całkowitej siły nośnej, dawał znikome opory czołowe i przyczyniał się do dobrych osiągów prędkościowych maszyny, jednakże był źródłem ciasnoty i problemów w komunikacji załogi podczas lotu oraz utrudniał awaryjne opuszczenie samolotu w przypadku zestrzelenia.

cały artykuł dostępny jest w wydaniu 4 (103) kwiecień 2016

Wśród wielu znanych konstruktorów silników i motocykli Edward Turner jest wyjątkiem. Bez kapitału i dyplomów renomowanych uczelni stworzył maszyny, które na stałe weszły do historii. Gdyby losy potoczyły się nieco inaczej być może brytyjski przemysł motocyklowy nie przechodziłby tak głębokiego kryzysu.

Ryszard Romanowski

Wielu znawców historii motocykli twierdzi, że napędzany dwucylindrowym silnikiem równoległym Triumph Speed Twin z 1937 roku był tak doskonały, że wstrzymał prace konkurentów. Żadne bowiem konstrukcje nie miały przy nim większego sensu. Późniejszym efektem tego stanu rzeczy było łatwe wyeliminowanie angielskiej konkurencji przez Japończyków w latach siedemdziesiątych. Perfekcyjny Speed Twin zwiastował więc koniec brytyjskiej dominacji. Jest w tym zapewne trochę prawdy, ale do zmierzchu brytyjskich firm doprowadziło również wiele innych czynników.

Edward Turner

Edward Turner przyszedł na świat – jako trzecie z siedmiorga rodzeństwa – 24 stycznia 1901 roku, w dniu koronacji Edwarda VII. Trudno się dziwić, że William i Frances Turner nadali mu imię Edward. Na drogach Anglii pojawiało się wówczas coraz więcej, coraz to szybszych pojazdów. Zniesiono bowiem Red Flag Act, zgodnie z którym pojazd mechaniczny poprzedzać musiał piechur z czerwoną flagą ostrzegający ludzi i zaprzęgi konne. Z roku na rok narastał ruch na drogach i w powietrzu. Powszechne stawało się oświetlenie elektryczne, a warsztaty kowalskie przekształcały się w mechaniczne. Dziadek młodego Eda był kowalem. Ojciec również został mistrzem kowalskim, a następnie mistrzem mechanikiem. Dziadkiem od strony matki był James Hillman, który zaczynał jako producent powozów, aby stać się później pionierem brytyjskiej motoryzacji.

Mały Ed dorastał w środowisku mechaników i głównie zajmował się rysowaniem. W rodzinie Turnerów nie było to niczym szczególnym. Wielki talent plastyczny przejawiały jego siostry Florence i Maud. Edward trafił do Ongar Grammar School w Essex. Jego edukacja przysporzyła rodzicom wielu siwych włosów. Doszło nawet do tego, że wraz z grupą kolegów został ze szkoły usunięty. Na szczęście przyjęto go z powrotem. Nauczyciele zastanawiali się co wyrośnie z chłopca, który oprócz rysownia czas spędzał głównie na psotach. Wielu z nich dawało się nabierać na jego żarty, że wielki malarz William Turner to bliski krewny. Edward rysował gdzie się dało, a z upływem czasu głównymi tematami stawały się łodzie i silniki. Szczególnie zaś imponował mu hałas kuźni i ryk silników.

cały artykuł dostępny jest w wydaniu 4 (103) kwiecień 2016

W konstrukcji elementów hydraulicznych bardzo często tworzy się różnego rodzaju elementy, w których występuje powtarzalność kształtów. Przykładem może być wykonywanie gniazda hydraulicznego. Tego typu elementy można tworzyć na kilka sposobów i każdy z nich może być dobry. Nie każdy jest jednak równie efektywny i daje takie same korzyści ze stosowania.

Bernard Pacula

W artykule zajmiemy się gniazdem, które jest pokazane na rysunku 1. Widać, iż gniazdo jest otworem wielostopniowym, mającym nacięty gwint. Wymiary są podane w milimetrach i calach (podczas modelowania wymiary można podawać w dowolnych jednostkach i nie ma problemu, gdy łączy się metryczne z calowymi).

Rys. 1

Warto zauważyć, iż nawet jeśli tworzy się modele z wykorzystaniem projektowania sekwencyjnego, szybciej wykona się bryły bazowe, tworząc je za pomocą poleceń synchronicznych. Najlepsze jest w takiej sytuacji użycie poleceń tworzenia prymitywu w postaci sześcianu (Rys. 2). Bez konieczności oddzielnego rysowania szkicu i wybierania kolejnego polecenia, można wszystko zrobić w tej jednej operacji. Dodatkowo w każdej chwili szybko można zmienić gabaryty, zmieniając wymiary PMI.

Po utworzeniu bryły, w której tworzone będzie gniazdo, można rozpocząć konstruowanie obiektu. Można wykonać je na kilka sposobów. Pierwszym z nich, który może się wydawać oczywistym, jest wycięcie obrotowe. Jego zaletą jest to, że cały profil jest zawarty w jednym szkicu, lecz konieczne jest dokładne zwymiarowanie całej geometrii. Dodatkowo, jako że znajduje się on na płaszczyźnie leżącej w osi otworu, umieszczanie operacji z wykorzystaniem Biblioteki operacji jest kłopotliwe. Wykonanie wycięcia poprzez zwykłe wycięcia z pochylaniem ścianek jest również możliwe, a duża ilość stopni sprawia, że konieczne jest wykonanie wielu operacji oraz szkiców. Sterowanie wymiarami w takiej sytuacji nie jest proste, gdyż nie odnosi się do pojedynczego elementu. Z tego powodu najlepszym wyjściem jest skorzystanie z tworzenia gniazda za pomocą polecenia Otwór.

cały artykuł dostępny jest w wydaniu 4 (103) kwiecień 2016

W artykule przedstawiono współczesne trendy w konstrukcji piko- i mikroturbin wodnych przeznaczonych do zabudowy na obiektach energetyki rozproszonej, charakteryzujących się małymi spadami i małym objętościowym natężeniu przepływu.

Adam Henke, Adam Góralczyk

Podział turbin wodnych

Turbina wodna jest silnikiem wirnikowym przetwarzającym energię kinetyczną i ciśnienie wody na pracę użyteczną. Turbina różni się od innych silników wodnych, np. kół wodnych, tym, że występuje w jej układach łopatkowych zmiana krętu (momentu pędu).

Rys. 1 Przekrój przez układ przepływowy klasycznej turbiny Kaplana

zabudowanej w komorze

Podział turbin wodnych można usystematyzować wprowadzając takie pojęcia, jak rodzaj turbin, typ turbin, moc i spad turbin [2,3].

W zależności w jakiej postaci energia jest doprowadzana do wirnika, turbiny dzielimy na dwa rodzaje:

- akcyjne (natryskowe) – energia ciśnienia wody zamieniana jest w kierownicy lub dyszy na energię kinetyczną, która następnie w wirniku przetwarzana jest na pracę użyteczną przy ciśnieniu atmosferycznym,

- reakcyjne (naporowe) – ciśnienie wody zamieniane jest w kierownicy lub dyszy tylko częściowo na energię kinetyczną, z czego wynika, że ciśnienie wody przed wlotem na wirniku jest większe od atmosferycznego.

Powyżej podane dwa podstawowe rodzaje turbin składają się z kilku typów – akcyjne: Peltona, Turgo, Banki-Mitchella, a reakcyjne: Francisa, Deriaza, Kaplana i śmigłowe o przepływie poprzecznym.

Istnieje także podział turbin wodnych ze względu na uzyskiwane moce:

- dużej mocy (>100 MW),

- średniej mocy (15 ÷ 100 MW),

- małej mocy (1 ÷ 15 MW),

- miniturbiny (0,1 ÷ 1 MW),

- mikroturbiny i pikoturbiny (< 100 kW).

oraz ze względu na wysokość spadu H: - turbiny wysokospadowe (H > 100 m),

- turbiny średniospadowe (H = 30 ÷ 100 m),

- turbiny niskospadowe (H < 30 m).

Wybrane rozwiązania techniczne mikroturbin i pikoturbin wodnych

Spośród obiektów piętrzących, możliwych do zagospodarowania energetycznego w naszym kraju, około 42% stanowią obiekty niskospadowe. Optymalnym wykorzystaniem tego typu obiektów jest instalacja na nich turbin o wysokim wyróżniku szybkobieżności. Spośród typów turbin instalowanych na obiektach MEW, najwyższymi wyróżnikami szybkobieżności charakteryzują się turbiny z wirnikami o przepływie osiowym, tj. turbiny typu Kaplana i śmigłowe (ze stałym ustawieniem łopatek wirnika). Wynaleziona w 1921 roku przez austriackiego inżyniera Victora Kaplana turbina jest maszyną o podwójnej regulacji, co pozwala jej na pracę w szerokim zakresie zmian przepływu z wysoką sprawnością energetyczną. Rozwój techniki sprawił, że na bazie klasycznego wirnika Kaplana powstało szereg nowych konstrukcji, takich jak turbiny rurowe w różnych konfiguracjach, gruszkowe oraz kielichowe [2, 3].

cały artykuł dostępny jest w wydaniu 4 (103) kwiecień 2016

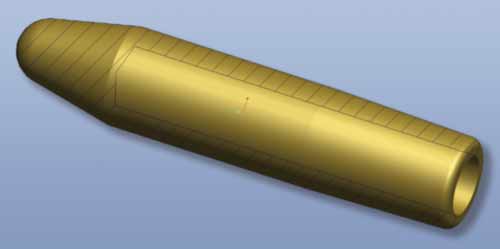

Celem przeprowadzonych symulacji było wsparcie procesu projektowania technologii wytwarzania elektrod metodą kształtowania plastycznego. Analiza numeryczna posłużyła jako pomoc do zaprojektowania technologii wytwarzania. Zaprezentowany wyrób w ofercie sprzedaży jest aktualnie wytwarzany metodami obróbki skrawaniem. Symulacja pozwoliła „przeprowadzić” kilka wariantów kształtowania elektrody w celu ustalenia optymalnego procesu. Oszacowano wartość siły działającej na narzędzie oraz naprężenia średnie.

Szymon Szkudelski, Jacek Borowski

Materiał, z którego wykonuje się elektrody, to miedź stopowa CuCrZr, charakteryzująca się stosunkowo wysoką wytrzymałością, a także wysoką przewodnością cieplną i elektryczną. W badaniach wykorzystano pręt o przekroju okrągłym Ø 12,5 mm. W próbie ściskania wyznaczono krzywe umocnienia rozpatrywanych materiałów. Próby te wykonano dla miedzi stopowej w stanie dostawy, a także w stanie ponownego przesycenia. Krzywe umocnienia zostały wprowadzone do danych materiałowych programu symulacyjnego. Obliczenia wykonano metodą elementów skończonych w systemie QForm 2D/3D.

Rys. 1 Przestrzenny model elektrody wprowadzony do programu symulacyjnego

W pierwszej kolejności przeprowadzono symulację kształtowania dla kilku wariantów kształtowania otworu, a także sfery na końcu stożkowej części elektrody. Aby przyspieszyć obliczenia, symulacje zostały wykonane dla połówek przekrojów wstępniaka i narzędzi. Jako wstępniak przyjęto wałek o wymiarach Ø 12,5x37 mm. Parametry przyjęte w symulacjach przedstawiono w tabeli 1.

Analizie symulacyjnej poddano kilka wariantów kształtowania:

- Wykonanie pełnego otworu wraz z zaokrąglonym stożkiem w jednej operacji (Rys. 2).

- Kształtowanie w dwóch operacjach. W pierwszej – wyciskanie współbieżne wraz ze znakowaniem otworu, w drugiej operacji – kształtowanie otworu i zaokrąglonego stożka.

- Wykonanie pełnego otworu; sfera stożka przeznaczona została do ukształtowania podczas toczenia (Rys. 3).

- Wykonanie otworu na długości 10 mm wraz z zaokrąglonym stożkiem w jednej operacji.

- Wykonanie otworu na długości 5 mm wraz z zaokrąglonym stożkiem w jednej operacji.

- Wykonanie zaokrąglonego stożka w jednej operacji.

cały artykuł dostępny jest w wydaniu 4 (103) kwiecień 2016

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.