Celem przeprowadzonych symulacji było wsparcie procesu projektowania technologii wytwarzania elektrod metodą kształtowania plastycznego. Analiza numeryczna posłużyła jako pomoc do zaprojektowania technologii wytwarzania. Zaprezentowany wyrób w ofercie sprzedaży jest aktualnie wytwarzany metodami obróbki skrawaniem. Symulacja pozwoliła „przeprowadzić” kilka wariantów kształtowania elektrody w celu ustalenia optymalnego procesu. Oszacowano wartość siły działającej na narzędzie oraz naprężenia średnie.

Szymon Szkudelski, Jacek Borowski

Materiał, z którego wykonuje się elektrody, to miedź stopowa CuCrZr, charakteryzująca się stosunkowo wysoką wytrzymałością, a także wysoką przewodnością cieplną i elektryczną. W badaniach wykorzystano pręt o przekroju okrągłym Ø 12,5 mm. W próbie ściskania wyznaczono krzywe umocnienia rozpatrywanych materiałów. Próby te wykonano dla miedzi stopowej w stanie dostawy, a także w stanie ponownego przesycenia. Krzywe umocnienia zostały wprowadzone do danych materiałowych programu symulacyjnego. Obliczenia wykonano metodą elementów skończonych w systemie QForm 2D/3D.

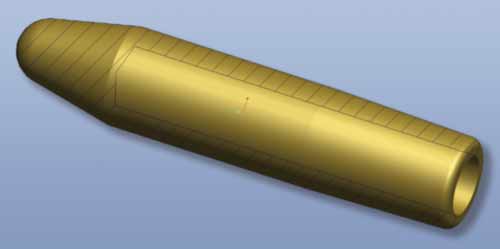

Rys. 1 Przestrzenny model elektrody wprowadzony do programu symulacyjnego

W pierwszej kolejności przeprowadzono symulację kształtowania dla kilku wariantów kształtowania otworu, a także sfery na końcu stożkowej części elektrody. Aby przyspieszyć obliczenia, symulacje zostały wykonane dla połówek przekrojów wstępniaka i narzędzi. Jako wstępniak przyjęto wałek o wymiarach Ø 12,5x37 mm. Parametry przyjęte w symulacjach przedstawiono w tabeli 1.

Analizie symulacyjnej poddano kilka wariantów kształtowania:

- Wykonanie pełnego otworu wraz z zaokrąglonym stożkiem w jednej operacji (Rys. 2).

- Kształtowanie w dwóch operacjach. W pierwszej – wyciskanie współbieżne wraz ze znakowaniem otworu, w drugiej operacji – kształtowanie otworu i zaokrąglonego stożka.

- Wykonanie pełnego otworu; sfera stożka przeznaczona została do ukształtowania podczas toczenia (Rys. 3).

- Wykonanie otworu na długości 10 mm wraz z zaokrąglonym stożkiem w jednej operacji.

- Wykonanie otworu na długości 5 mm wraz z zaokrąglonym stożkiem w jednej operacji.

- Wykonanie zaokrąglonego stożka w jednej operacji.

cały artykuł dostępny jest w wydaniu 4 (103) kwiecień 2016