NX Mold Wizard jest programem automatyzującym projektowanie form. Pod pojęciem form należy rozumieć wszystkie rodzaje narzędzi, które powstają na zasadzie odformowania modelu i na ogół zasilane są ciekłym materiałem (wyjątek np. formy do gumy). Mogą to być formy wtryskowe, odlewnicze, do szkła itp. W artykule opisujemy funkcjonalność modułu na podstawie form wtryskowych.

Marcin Antosiewicz

Standardowa forma wtryskowa składa się z dwóch połówek (połówki stałej i połówki ruchomej). Od strony połówki stałej następuje doprowadzenie tworzywa do gniazda formującego. Następnie po schłodzeniu tworzywa forma jest otwierania. Wypraska na ogół pozostaje w części ruchomej, z której zostaje zepchnięta za pomocą wypychaczy, pierścieni, listew spychających itd.

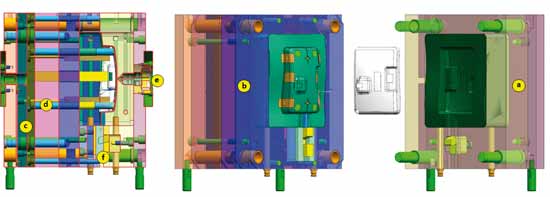

Rys. 1 Widok formy wtryskowej: a) połówka stała, b) połówka ruchoma, c) płyty wypychaczy, d) wypychacz, e) miejsce zasilania tworzywem, górna cześć dyszy, f) suwak;

W większości form wtryskowych w połówce ruchomej znajdują się dodatkowe mechanizmy uwalniające detal w miejscach występowania przeciw-kątów (zaczepy, ścianki skośne itd.). Do uwalniania takich miejsc mogą posłużyć suwaki, wkładki skośne, krzywki, elementy sprężynujące, siłowniki itp.

Proces konstrukcji formy można podzielić na następujące etapy projektowania:

- Analiza modelu

- Tworzenie części formujących (stempel, matryca)

- Wstawianie korpusu formy, elementów znormalizowanych (wypychacze, zamki, itp.)

- Wykonanie obiegu chłodzenia

- Analiza ukończonej konstrukcji

NX ma do dyspozycji kilka rodzajów analiz, począwszy od analizy poprawności geometrii, a skończywszy na analizie wtrysku. Możemy wyróżnić następujące analizy modelu:

– Analiza pochyleń (Rys. 2) – program nakłada mapę kolorów na detal w zależności od przynależności do stempla i matrycy oraz od wartości kąta.

– Analiza HD3D (Rys. 3) – przypisuje odnośniki do każdej ścianki, której nie da się odformować góra-dół, do ścianek błędnych, ścianek o niewłaściwym kącie itd.

– Analiza regionów (Rys. 4) polega na nanoszeniu koloru na ścinaki detalu (pokazuje część matrycową, część stemplową, oraz ścinaki których nie można zaformować).

– Analiza grubości – program pokazuje średnią grubość detalu oraz pozwala wykryć nadmierne pocienienia i pogrubienia.

– Szybka analiza wtrysku (Rys. 5) pozwala określić miejsca do odpowietrzenia, linie łączenia itd.

cały artykuł dostępny jest w wydaniu 5 (104) maj 2016