fczerwiec2016

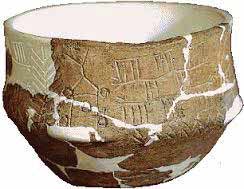

Historia wozów kołowych ma na polskiej ziemi blisko 5400 lat. Dowodem na to jest odnalezienie we wsi Bronocice w województwie Świętokrzyskim wazy z wizerunkiem wozu kołowego, ale i rogów turów ze śladami uprzęży. Niewykluczone, że wozy były już wówczas wykorzystywane do przewozu towarów, nawet na dalsze odległości, po odpowiednio przygotowanych drogach.

Aleksander Łukomski

Warto poczytać publikacje na ten temat, a także o bogatej kulturze i wysokim stopniu organizacji ówczesnej społeczności, zwanej „kulturą pucharów lejkowatych”; warto też odwiedzić Muzeum Archeologiczne w Krakowie, gdzie zamieszczono te artefakty. Tym bardziej, że jest to najstarszy na świecie znaleziony wizerunek koła, o około trzysta lat starszy od znalezisk w Mezopotamii, dotychczas uchodzących za najstarsze. Jest więcej dowodów na istnienie bardzo dawnych i dobrze zorganizowanych społeczności na naszych terenach. Te fakty, chociaż słabo rozpowszechnione, nawet w Polsce, powinny obligować nas do odpowiednich, do takiej historii, działań związanych z obszarem motoryzacji.

Fot. 1 Waza z Bronocic z widocznym rysunkiem wozu po lewej stronie

W tamtych rejonach Polski, konkretnie trochę dalej, w Lublinie, jest – w pozostałościach po Fabryce Samochodów Ciężarowych – duża tzw. „kołownia”, która wykonuje mnóstwo różnych kół do samochodów. Koła te były eksportowane do wielu krajów i stosowane w wielu pojazdach.

Samochody, jak wiadomo, bez kół nie pojadą. Produkcja kół samochodowych, opon, zwłaszcza tych dużych – 18” i większych, wymaga odpowiedniej precyzji, często skomplikowanych maszyn i procedur jakościowych. Wymaga dokładnych urządzeń pomiarowych i badawczych. Sam montaż felgi z oponą w warunkach przemysłowych jest wykonywany na skomplikowanej linii montażowej, zwłaszcza jeżeli linia służy do montowania wielu różnych średnic kół pompowanych na różne ciśnienia powietrza. Pompowanie w linii odbywa się automatycznie przy pomocy specjalnego „dzwonu”, którym naciska się na oponę już nałożoną na felgę, tworząc odpowiednią szczelinę pomiędzy felgą, a oponą, przez którą pompuje się powietrze, co trwa kilka sekund. Także zamontowanie kół do samochodu w linii montażowej jest skomplikowane i niejedna firma czy politechnika połamała sobie na tym zęby.

Linia montażu samochodów przesuwa się powoli w ruchu ciągłym i automatyczne urządzenia montujące muszą mieć zsynchronizowaną z nią szybkość podczas montażu. Okazuje się, że nie jest to proste i mimo znacznego zmechanizowania i zautomatyzowania produkcji samochodów niektóre stanowiska trudno poddają się tej automatyzacji. A jak już uda się postawić zmontowany kompletny samochód na koła, to podlega on dalszym zmechanizowanym działaniom regulacyjnym i kontrolnym. Musi być poddany ustawieniu geometrii nie tylko układu jezdnego, ale również wypoziomowaniu karoserii w stosunku do tego układu. Dzieje się to na specjalnym stanowisku do ustawiania geometrii. Jednocześnie dojeżdżają do kół specjalne głowice i podczas obrotu kół napędzanych rolkami pokazują, gdzie i w którą stronę należy w sposób zmechanizowany przeprowadzić regulację.

cały artykuł dostępny jest w wydaniu 6 (105) czerwiec 2016

LEM – czyli Lekkie Elektryczne Motocykle to seria pojazdów projektowanych i konstruowanych przez Koło Naukowe Pojazdów i Robotów Mobilnych Politechniki Wrocławskiej. Od czterech lat studenci mają możliwość prezentowania swoich konstrukcji na zawodach SmartMoto Challenge w Barcelonie oraz Moskwie, w których co roku ich motocykle zaliczają się do ścisłej czołówki. Niniejszy artykuł skupi się na tylnym zawieszeniu i układzie dźwigni, które zostanie wykorzystane w najnowszym motocyklu LEM Bullet.

Wojciech Pawlak, Piotr Konieczny

LEM Bullet to motocykl dedykowany do użytku przez policję i służby mundurowe. Ważący ok. 60 kg pojazd z silnikiem bezszczotkowym prądu stałego o mocy 6 kW, umieszczonym w piaście tylnego koła, maksymalnie osiągać ma prędkość 120 km/h. Maksymalny zasięg, dzięki wykorzystaniu akumulatorów Li-Ion wynosić będzie ok. 90 km. Do jego podstawowego wyposażenia należeć będą demontowalne tarcze w dwóch wersjach – ochronnej oraz kuloodpornej, które będą stanowiły część poszycia motocykla. Pojazd obsługiwany będzie przez aplikację mobilną zainstalowaną na smartfonie, przymocowanym przy desce rozdzielczej. Będzie ona umożliwiała kontakt z dyspozytorem, dostęp do policyjnych baz danych oraz nawigację GPS do miejsca zdarzenia.

Rys. 1 Render najnowszego projektu LEM Bullet

Tylne zawieszenie oparte jest na najpopularniejszym obecnie rozwiązaniu używanym w motocyklach. H-kształtny wahacz z układem dźwigni znany jest już od lat 70-tych. Podczas tworzenia tego typu zawieszenia pomysł był prosty: sprawić, by koło wykonywało możliwie największy ruch w kierunku pionowym, przy jak najmniejszym skoku amortyzatora. W późniejszych latach układ dźwigni stosowany był również do modyfikacji charakterystyki ruchu tylnego zawieszenia, która nie zależała już tylko i wyłącznie od rodzaju i konfiguracji amortyzatora, ale również od geometrii układu. Ponadto w przypadkach, gdy jednym z priorytetów jest jak najmniejsza masa własna motocykla, układ dźwigniowy stwarza możliwość „rozłożenia” siły za pomocą dodatkowego punktu mocowania w ramie. To z kolei umożliwia redukcję masy.

cały artykuł dostępny jest w wydaniu 6 (105) czerwiec 2016

Zaprezentowany przed rokiem przez niewielką firmę lotniczą Cobalt Aircraft samolot C50 Valkyrie wzbudził ogromne zainteresowanie zarówno prywatnych pilotów, jak i technicznych mediów. Uznano go nawet – w dorocznym rankingu Popular Science – za amerykańską innowację roku 2016 w kategorii transport. Tymczasem amerykańska FAA czyli Federal Aviation Administration, odpowiednik polskiego Urzędu Lotnictwa Cywilnego, ma do maszyny wiele zastrzeżeń.

Ryszard Romanowski

Samolot skonstruował francuski inżynier lotniczy David Loury. Jest on absolwentem Ecole Nationale Superieure des Mines w Nancy oraz Georgia Institute of Technology. W roku 2001 uzyskał licencję pilota. Zatrudniono go w firmie Altran, gdzie specjalizował się w doradztwie lotniczym. Prace nad samolotem rozpoczął ponad dziesięć lat temu w Paryżu. W 2008 roku założył w San Francisco firmę Cobalt, w której powstało pięć udanych prototypów.

Założeniem projektu było stworzenie nowej klasy eleganckich, szybkich, bezpiecznych, a przy tym łatwych w pilotażu maszyn. Coś w rodzaju współczesnych samochodów luksusowych o zachwycającym nadwoziu, perfekcyjnie wykończonym i zaprojektowanym wnętrzu, doskonałych osiągach, a jednocześnie łatwych do opanowania dla kierowcy o przeciętnych umiejętnościach. Efektem stała się maszyna, która po raz pierwszy odbyła lot nad San Francisco w listopadzie 2015 roku, a obecnie jest egzemplarzem pokazowym dla nowych klientów.

Maszyna zbudowana w układzie kaczki jest jednym z najszybszych samolotów napędzanych silnikiem tłokowym. Wpływ na jej kształt miały linie myśliwców z drugiej wojny światowej. Wykończenie wnętrza inspirowane było kabinami samochodów Maserati i Mercedes. W kabinie znajdują się ręcznie szyte skórzane fotele dla pięciu osób, schowek do kijów golfowych, a przeszklenie gwarantuje wszystkim przebywającym w kabinie znakomitą widoczność. Wnętrze bardzo przypomina styl luksusowych limuzyn z tzw. panoramicznym dachem, z tym, że pasażerowie Valkyrii mają jeszcze lepszą widoczność. W konstrukcji wykonanej z kompozytu węglowego metodą pre-preg wykorzystano elementy sterowania i chowanych podwozi wykonane z obrabianego aluminium i stopów stali nierdzewnej. Układ canard, czyli kaczka i jego przednie skrzydło, gwarantuje stabilny i bezpieczny lot. Opcjonalnie przewidziano również spadochron ratunkowy. Do budowy powierzchni sterujących zastosowano połączenie kompozytowe carbon/nomex, poruszane mechanizmami popychaczy w niezawodnym systemie bellcrank.

cały artykuł dostępny jest w wydaniu 6 (105) czerwiec 2016

Praca z dużymi złożeniami może być sporym wyzwaniem dla niejednego konstruktora. Dlaczego? Dlatego, że prędzej czy później trzeba będzie zrealizować zadanie projektowe, które jest na tyle duże, że zbliżymy się do granicy możliwości komputera lub systemu CAD.

Andrzej Wełyczko

Na początku zadajmy sobie pytanie: co to jest duże złożenie? Odpowiedź nie może być jednoznaczna, bo nie chodzi tylko o liczbę komponentów projektowanego wyrobu (10000? 100000?…), ale także o ich kształt. Nie można przecież powiedzieć, że dla stanowiska projektowego (czyli pary komputer-system CAD) model przestrzenny płyty z tysiącem kołków jest takim samym wyzwaniem jak model tokarki z porównywalną liczbą komponentów. Z tego powodu dużym złożeniem można nazwać takie, które zużywa prawie wszystkie zasoby systemowe i w konsekwencji zmniejsza efektywność pracy. Jakie są objawy? Te wydają się oczywiste: długi czas potrzebny na wykonanie operacji otwierania i zapisu modelu 3D, odświeżania definicji po modyfikacjach, generowania widoków rysunkowych, powolna manipulacja modelem w przestrzeni 3D, itd.

Rys. 1

Czas wykonania polecenia, który wynika z ilości danych, jakie muszą być załadowane do pamięci komputera oraz „przeprocesowania” tych danych, jest tu parametrem krytycznym. Skrócenie tego czasu, czyli zmniejszenie ilości danych koniecznych do przetworzenia w pamięci komputera oraz w pamięci karty graficznej leżą u podstaw każdej metody ułatwiającej pracę z dużymi złożeniami. W skrócie można powiedzieć tak: „Otwórz i pokaż na ekranie tylko to, co konieczne do wykonania mojego zadania!”.

Jeśli ograniczymy się tylko do tego, co można w tym zakresie zrobić w systemie CAD, czyli pomijając dobór sprzętu komputerowego oraz parametry infrastruktury sieciowej, to trzeba rozważyć specyficzne dla pracy z dużymi złożeniami: ustawienia systemu CAD, metody projektowania pojedynczych części i zespołów oraz metody generowania dokumentacji technicznej (widoków i przekrojów rysunkowych). Każdy system CAD oferuje w tym zakresie jakieś możliwości. Na tym etapie rozważań (tylko dlatego, żeby wskazać konkretne i praktyczne rozwiązania) muszę ograniczyć się do wybranego systemu CAD – w tym przypadku CATIA V5.

Wykonanie określonego zadania (Rys. 1) jest ściśle powiązane z ilością wolnej pamięci RAM. Po uruchomieniu zadania (przez użytkownika) program wysyła sygnał do sytemu operacyjnego i rezerwuje odpowiednią część tej pamięci, ale to użytkownik jest odpowiedzialny za optymalizację zapotrzebowania na pamięć, w zależności od rodzaju i wielkości zadania, jakie ma do wykonania. Przykłady (ilustracje) pozwalające lepiej zrozumieć efekt zastosowania różnych opcji systemowych oraz metod konstruowania zostały przygotowane na podstawie relatywnie małych złożeń, chociaż (zgodnie z tytułem) dotyczą dużych zespołów części.

cały artykuł dostępny jest w wydaniu 6 (105) czerwiec 2016

W zmechanizowanej produkcji samochodów występuje wiele ciekawych konstrukcyjnie rozwiązań technicznych. Dużą część urządzeń stanowi transport technologiczny, na który składa się wiele maszyn, spełniających różne zadania, często nie tylko stricte transportowe ale i produkcyjne.

Aleksander Łukomski

Takt w normalnej produkcji samochodów wynosi w granicach 50-85 sekund, więc wiele operacji montażowych odbywa się w ruchu ciągłym, na różnego rodzaju przenośnikach – czy to podwieszanych, z odpowiednimi zawieszkami, niekiedy obrotowymi, czy płytowych, napędzanych łańcuchami lub płytowych, napędzanych rolkami ciernymi, i wielu innych. Każdy z tych przenośników ma dużo ciekawych rozwiązań konstrukcyjnych dotyczących napędów, sterowania, czy choćby przeciwdziałających zjawisku „stick-slip”. Ciekawe są też urządzenia współpracujące z przenośnikami, a wśród nich urządzenie przeładunkowe z jednego przenośnika na inny, często różnej konstrukcji. Wszystkie urządzenia, przy takim takcie, pracują w skrajnie ciężkich warunkach, najczęściej przez trzy zmiany, z przerwą w niedzielę.

Fot. 1 Urządzenie przeładunkowe w trakcie montażu. Widoczny wózek windy z fragmentem toru EHB

Opisywane urządzenie przeładunkowe zostało zaprojektowane i zbudowane przez polską firmę i pracuje na wydziale montażu w fabryce znanego niemieckiego producenta samochodów. Służy ono do odbierania podmontowanego samochodu (tu: po montażu mechanicznym, a więc z zespołem napędowym, zawieszeniem i na kołach,) z windy pionowej, o wysokości 17.000 mm, z magazynu buforowego, znajdującego się kilka poziomów powyżej linii montażowej, i stawiania go na przenośniku poziomym znajdującym się w ruchu ciągłym, celem dalszego montażu – osprzętu lub zespołów. Linia ta służy do montażu osprzętu elektrycznego w samochodzie. W związku z tym, przez pierwsze dwanaście stanowisk musi być podawane zasilanie 12 V z przenośnika do montowanego samochodu. Była to dodatkowa trudność w projektowaniu i wykonawstwie przenośnika. Dopiero na dwunastym stanowisku podłącza się akumulator i samochód ma własne zasilanie elektryczne. Przenośnik poziomy, płytowy, napędzany łańcuchami, dwutorowy, pracuje w ruchu ciągłym. Napełniony montowanymi samochodami, powoli, z prędkością 5 m/min, przesuwa się ciągle do przodu. Monterzy w ramach stanowiska przemieszczają się wraz z samochodem wykonując operacje montażowe – inne na każdym stanowisku. Przejęcie samochodu z windy pionowej i postawienie go na przenośniku pracującym w poziomie nie jest proste. Na niektórych liniach montażowych (np. układów mechanicznych) stawia się samochód, który nie ma jeszcze kół, na bazy zamontowane na płytach przenośnika i dopiero w trakcie montażu na tej linii montuje się koła. Podobny układ pracuje też w spawalni, w tzw. „finish-linii”, w której dopasowuje się do kadłuba nadwozia części ruchome, takie jak błotniki, drzwi i klapy, przednią i tylną. Wówczas mamy do czynienia z podobnym problemem, tj. zdjęciem nadwozia na końcu z linii. W naszym przypadku samochód jest już po montażu wszystkich zespołów mechanicznych.

cały artykuł dostępny jest w wydaniu 6 (105) czerwiec 2016

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.