fsierpien2016

Niedawno na rynek trafiły dwa sportowe samochody japońskich marek, których historia jest stosunkowo krótka. Marka Lexus została zaprezentowana światu w 1989 roku, a jej firma matka – Toyota rozpoczęła światową inwazję na początku lat sześćdziesiątych ub. wieku. Honda rozpoczęła produkcję samochodów także na początku lat sześćdziesiątych.

Ryszard Romanowski

Nasuwa się pytanie, jak, w tak stosunkowo krótkim czasie, marki te mogły nie tylko dogonić ale często prześcignąć, pod względem funkcjonalności, osiągów i jakości, firmy często o ponad stuletniej tradycji. Jeszcze w latach sześćdziesiątych uważano, że dogonienie czołówki producentów samochodów sportowych zajmie im wiele dekad. Mówiono tak, mimo że założona tuż po II wojnie światowej Honda szybko stała się motocyklowym potentatem, coraz częściej sięgając po najwyższe tytuły w sporcie. Samochodowe doświadczenia Toyoty sięgały lat dwudziestych minionego stulecia.

Obydwie firmy błyskawicznie pokazały swoją wartość w sportach motorowych. Dawne sportowe modele, zarówno Hondy, jak i Toyoty, są przedmiotem coraz częstszych westchnień kolekcjonerów. Cały czas imponują stylem, osiągami i niezawodnością.

Lexus LC 500h

Podobno pierwszy sportowy model Lexusa zaprojektowany został w zupełnie niekonwencjonalny sposób. Szef biura projektowego Katsushi Nosho zabronił wykonywania szkiców i modeli. Polecił wypełnić baloniki gipsem i formować z nich aerodynamiczne bryły. Cienie tych brył oglądano na ekranie i wybierano najlepszą. Tak powstało nadwozie modelu SC.

Najnowszy model LC 500 powstał niedługo po zakończeniu produkcji krótkiej serii supersportowego modelu LFA. Jak mówi inżynier nowego projektu Koji Sato, przed przystąpieniem do pierwszych prac wiele dni spędzono na jeździe modelem LFA w okolicach Los Angeles. Wykorzystano wiele rozwiązań modelu LFA – głównie części z kompozytu węglowego w elementach zewnętrznych nadwozia. Uzyskano sztywną i mocna bryłę o 60% odporniejszą niż ta w modelu GS. Obok kompozytów wpłynęła na to większa precyzja budowy nadwozia. Osiągnięto również optymalny podział rozkładu mas na osie. W modelu napędzanym silnikiem benzynowym wynosi on 52 do 48, a w hybrydowym: 51 do 49%.

cały artykuł dostępny jest w wydaniu 7/8 (106/107) lipiec-sierpień 2016

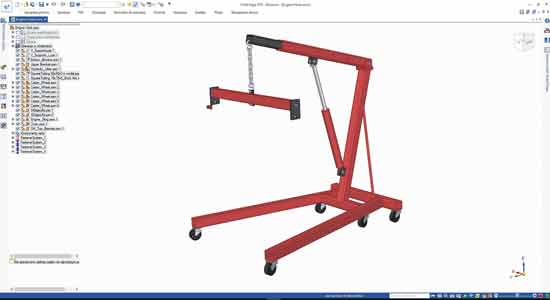

Większość współczesnych systemów CAD ma możliwość przeprowadzania analiz wytrzymałościowych metodą elementów skończonych (MES). Przeważnie są to programy, które tworzą modele albo powłokowe, albo bryłowe. W Solid Edge można łączyć automatycznie różne rodzaje siatek w celu zbudowania optymalnego modelu dyskretnego. W przypadku urządzenia widocznego na rysunku 1, widać, iż jest on zbudowany w większości z profili. Można więc podstawową analizę wykonać z zastosowaniem modelu belkowego.

Bernard Pacula

Rys. 1

Ponieważ dokładne opisywanie analizy belkowej było niedawno przedstawiane, nie będziemy się skupiać na tej części obliczeń. Oczywiście, aby je przeprowadzić, należy przełączyć się do środowiska ram konstrukcyjnych, gdyż tylko tam dostępne są elementy belkowe. Po zdefiniowaniu nowej analizy i wyborze siatki elementów belkowych, należy wskazać te elementy ramy, które podlegają obliczeniom. Zazwyczaj wystarczy wybrać je poprzez zaznaczenie oknem. Po zakończeniu, automatycznie zbudowany zostanie szkielet belkowy, gdzie wszystkie elementy będą automatycznie połączone ze sobą (Rys. 2).

W celu zdefiniowania odpowiednich warunków brzegowych, trzeba zdefiniować sposób pracy urządzenia. Można tego dokonać poprzez definiowanie przyłożenia jej do konkretnego węzła, a nie do całego elementu. Ponieważ obciążenie jest podwieszane na ramieniu, to siła (20 kN) przykładana jest na końcu ramienia i skierowana jest w dół. W celu zmiany orientacji zwrotu siły można użyć przełącznika znajdującego się na pasku polecenia (Rys. 3). Podobnie wygląda kwestia utwierdzenia. W tym konkretnym przypadku, utwierdzenie będzie przyłożone do miejsc, w których zamocowane są kółka. Aby poprawnie przeprowadzić naszą operację, trzeba znów wybrać konkretne węzły, a nie całe elementy. Oprócz tego konieczne jest zdefiniowanie połączenia przegubowego w dolnych węzłach belek usztywniających (skośnych). Tak przygotowany model jest już gotowy do obliczeń.

cały artykuł dostępny jest w wydaniu 7/8 (106/107) lipiec-sierpień 2016

W wyniku ciągłego dążenia do poprawy parametrów eksploatacyjnych konstrukcji stalowych, wzrostu jednostkowych obciążeń, niezawodności i trwałości, obniżenia masy konstrukcji (Rys. 1), a w przypadku pojazdów, maszyn lub przyczep – jednoczesnego zwiększenia ładowności lub też obniżenia zużycia paliwa, w przemyśle coraz powszechniej są stosowane zaawansowane stale o wysokiej oraz ultra-wysokiej wytrzymałości. W przemyśle można również zauważyć coraz silniejszą tendencję do stosowania materiałów polimerowych oraz kompozytowych. Jednak z uwagi na korzystne wskaźniki ceny do parametrów eksploatacyjnych oraz trwałości, jak i doskonałej podatności do przeróbki plastycznej oraz możliwości spajania stali konstrukcyjnych za pomocą technologii spawalniczych, wciąż najpowszechniej stosowaną grupę materiałów konstrukcyjnych stanowią stale (Rys. 2).

Agnieszka Kurc-Lisiecka, Aleksander Lisiecki

Rys. 1 Redukcja grubości płyt w konstrukcjach spawanych z stali wysokowytrzymałych [3]

Zwiększający się zakres zastosowania stali o wysokiej wytrzymałości oraz rosnące zainteresowanie ze strony wytwórców konstrukcji stalowych, maszyn i urządzeń, takich jak: pojazdy samochodowe, osobowe i ciężarowe, pojazdy szynowe, naczepy (Rys. 3a), przyczepy towarowe, urządzenia dźwigowe, wysięgniki teleskopowe (Rys. 3b), itp. stymuluje również intensywny rozwój tej grupy stali konstrukcyjnych i w efekcie – wprowadzanie na rynek nowych lub zmodyfikowanych gatunków stali o wysokiej wytrzymałości. Oprócz wysokiej wytrzymałości doraźnej, nowoczesne stale konstrukcyjne muszą mieć wysoką udarność w obniżonych temperaturach, wysoką wytrzymałość zmęczeniową, ale przede wszystkich muszą cechować się przynajmniej dobrą spawalnością, gdyż spawanie jest wciąż podstawową technologią stosowaną w przypadku wytwarzania różnego rodzaju konstrukcji stalowych.

cały artykuł dostępny jest w wydaniu 7/8 (106/107) lipiec-sierpień 2016

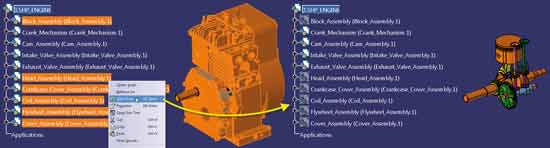

Omówione w poprzednim odcinku tego cyklu metody uproszczonej wizualizacji (ustawienia systemowe w Tools/Options > General > Display zakładka Performance) poprawiają wydajność pracy, ale nie rozwiązują wszystkich problemów pojawiających się podczas pracy z dużymi złożeniami.

Andrzej Wełyczko

Po standardowej instalacji systemu, czyli bez modyfikacji ustawień w zakresie oferowanym przez Tools/Options, CATIA V5 umożliwia pracę w trybie Design Mode. W tym trybie po otwarciu pliku *.CATProduct system ładuje do pamięci strukturę produktu oraz szczegółową definicję wszystkich części. Gdybyśmy chcieli poprawić tylko wydajność operacji graficznych, to można schować niektóre komponenty zespołu w przestrzeni niewidocznej – polecenie Hide/Show (Rys. 1). To jednak nie pomaga w pracy z dużymi złożeniami, bo definicja komponentów niewidocznych pozostaje (niepotrzebnie?) w pamięci komputera.

Rys. 1

Jeśli otwieramy plik *.CATProduct, który jest modelem dużego złożenia, to nie ma potrzeby obciążania pamięci komputera „zbędnymi” szczegółami, które definiują historię budowy modeli przestrzennych wszystkich pojedynczych części. W takim przypadku wskazana jest praca w trybie Visualization Mode, bo wtedy system ładuje do pamięci komputera uproszczone reprezentacje graficzne modeli pojedynczych części złożenia (bez obiektów zdefiniowanych jako niewidoczne), zapisanych w formacie *.CGR (CATIA Graphical Representation). Dzięki temu mniejsza ilość danych jest ładowana do pamięci, a to w konsekwencji skraca czas otwarcia pliku typu *.CATProduct oraz przyspiesza wykonywanie operacji graficznych (zoom, obrót oraz przesunięcie).

cały artykuł dostępny jest w wydaniu 7/8 (106/107) lipiec-sierpień 2016

Zapewnienie bezpieczeństwa osobom obsługującym maszyny jest bardzo ważne. Są maszyny proste i w miarę bezpieczne, są też maszyny uchodzące za bardzo niebezpieczne. Do tej drugiej kategorii zaliczyć można pozycjonery spawalnicze, w niektórych przypadkach nazywane obrotnikami lub obrotnicami, a niekiedy – stołami technologicznymi pochylanymi.

Aleksander Łukomski

Pozycjoner spawalniczy o poziomej osi obrotu służy do umożliwienia spawaczowi spawania w dogodnej, ergonomicznej pozycji, a także do wykonania jak największej liczby spoin w pozycji podolnej, która to pozycja jest najkorzystniejsza dla jakości złącza spawanego. Są różne pozycjonery spawalnicze, uniwersalne, o kilku nieraz osiach obrotu. One też zaliczają się do maszyn bardzo niebezpiecznych. Bardzo często poziomy pozycjoner, oprócz obrotu wokół osi poziomej, wyposażony jest też w mechanizm podnoszenia całej ramy przyrządu i dopiero te dwa mechanizmy dają możliwość w miarę dobrego ustalenia zespołu spawanego w najdogodniejszej pozycji spawania.

Fot. 1 Przykładowy pozycjoner, inny niż opisywany w artykule, z poziomą osią obrotu i podnoszeniem – podczas pracy

Podnoszenie jest też czynnością niebezpieczną, podobnie jak obrót. W pozycjonerach możliwe są następujące stany niebezpieczne: uderzenie (w tym też o posadzkę), pochwycenie, przygniecenie, ucięcie, obsunięcie źle zamocowanego zespołu spawanego, gwałtowne opadnięcie ramy przyrządu w wyniku awarii mechanizmu podnoszenia, niekontrolowany obrót ramy przyrządu w wyniku awarii mechanizmu obrotu. Zasadą jest, że podczas obrotu i podnoszenia operator musi opuścić strefę niebezpieczną. Pulpit powinien być umieszczony w takim miejscu, aby podczas ruchu w górę czy w dół (lub obrotu) w żaden sposób jakikolwiek element ramy, przyrządu czy docisków, nie stwarzał niebezpieczeństwa dla operatora. Po ustaleniu właściwej pozycji spawania powinna ona być pewna i zabezpieczona przed niekontrolowanym ruchem. Niekiedy zespół spawany jest duży, jak np. ściana autobusu lub rama podwozia wagonu, czy lokomotywy, i wtedy operator nie może mieć pewności, że w strefie niebezpiecznej, podczas zmiany pozycji spawania, nie znajduje się jakaś osoba. Stosuje się wtedy sygnały ostrzegawcze, tzw. buczki, i lampy migające w kolorze żółtym. Najprościej jest wyznaczyć strefę niebezpieczną, namalowaną czerwoną farbą na posadzce lub oznaczoną żółto-czarną taśmą, naklejoną na posadzce, w obrębie której – po sygnale dźwiękowym – nie może nikt pozostać. Po tej niewidocznej dla operatora stronie dużego pozycjonera, powinien być też przycisk: stop awaryjny. Ostatnio, w wielu spawalniach wykorzystuje się specjalnej konstrukcji czujnik laserowy, w którym zaprogramowuje się strefę niebezpieczną i który automatycznie zatrzymuje wszelki ruch pozycjonera, gdy ktoś lub coś pojawi się w tej strefie. Czujnik ten wraz z odpowiednim sterowaniem jest drogi, ale bardzo skuteczny.

cały artykuł dostępny jest w wydaniu 7/8 (106/107) lipiec-sierpień 2016

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.