Stop aluminium AW-7075 zyskuje coraz większą popularność w zastosowaniach komercyjnych ze względu na jego wyjątkowe właściwości fizyczne i mechaniczne: małą gęstość, wysoką wytrzymałość, udarność i plastyczność, bardzo dużą odporność na zmęczenie i zadowalającą na korozję, łatwą obrabialność i przetwarzalność. Ze względu na te właściwości, stop ten (AlZn5,5MgCu), zwany też FORTAL-em, używany jest dla części narażonych na wysokie naprężenia. Materiał ten ma szeroki zakres zastosowań, takich jak poszycia samolotów, koła zębate i wały, części bezpieczników, części rakiet i pocisków, regulujące części zaworów, przekładnie ślimakowe, klucze i inne części samolotów komercyjnych oraz pojazdów kosmicznych [1].

Łukasz Bolewski, Marek Szkodo, Piotr Pękala

Stop AW-7075, którego polskim odpowiednikiem jest PA9, pochodzi z serii 7xxx stopów aluminium z cynkiem i magnezem. Możliwość zastosowania w przemyśle stopu serii 7xxx, bardziej wytrzymałego niż powszechnie stosowane stopy serii 5xxx, uwarunkowana jest opracowaniem technologii spajania, która zapewni poprawę właściwości całej konstrukcji, czyli również złączy spawanych. Materiał AW-7075 należy do stopów słabo spawalnych, a jego łączenie wymaga odpowiedniej technologii, jak i dobranych parametrów spawania.

Jedną z najczęściej stosowanych metod łączenia konstrukcji stalowych i aluminiowych jest spawanie łukowe elektrodą topliwą w osłonach gazowych (argonu i helu): MIG.

Celem opisanych w artykule przeprowadzonych doświadczeń było zbadanie wpływu zmiany wartości prądowych przy spawaniu metodą MIG stopu AW-7075 na wytrzymałość powstałych spoin.

Metodyka badań

Badano stop AW-7075 w stanie T651 (materiał przesycany, wyprężany, w celu usunięcia naprężeń cieplnych, i sztucznie starzony), w postaci walcowanej płyty o grubości 10 mm. Skład chemiczny materiału podano w tabeli 1, a właściwości wytrzymałościowe w tabeli 2.

Do wykonania badań przygotowano cztery płyty o wymiarach 10x400x200 mm. Powierzchnie styku płyt zostały zukosowane pod kątem 45o. Powierzchnie przed spawaniem zostały oczyszczone z tlenków za pomocą szczotek ze stali nierdzewnej, a następnie odtłuszczone benzyną ekstrakcyjną. Złącza zostały wykonane doczołowo w procesie 131 PA, w jednej z firm produkujących konstrukcje stalowe i aluminiowe w Gdańsku. Złącza wykonano w pomieszczeniu zamkniętym, w celu zabezpieczenia stanowiska przed działaniem czynników atmosferycznych.

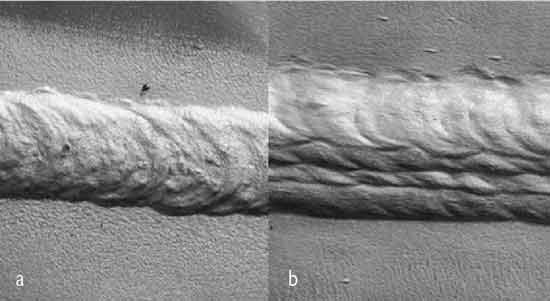

Rys. 2 Zdjęcie makro spoiny czołowej próbki 1 (a) oraz próbki 2 (b)

Aby uniknąć odkształceń złączy spawanie wykonano z utwierdzeniem, a zwolnienie zacisków nastąpiło dopiero po ostygnięciu złącza. Złącza doczołowe wykonano metodą MIG. Do spawania wykorzystano drut spawalniczy Autrod 4043 (skład chemiczny stopu zastosowanego na drut spawalniczy został przedstawiony w tabeli 3). Parametry spawania przedstawiono w tabeli 4.

cały artykuł dostępny jest w wydaniu 9 (108) wrzesień 2016