flistopad2016

W roku 1966 na genewskim salonie samochodowym zaprezentowano samochód, który dotąd fascynuje zarówno inżynierów jak i osoby zupełnie okazjonalnie interesujące się motoryzacją.

Ryszard Romanowski

Lamborghini Miura szybko stała się przedmiotem pożądania i w pewnym sensie ikoną popkultury. Jej wizerunki powielane w miliardach egzemplarzy od lat zdobią ściany wielu mieszkań i warsztatów, można je znaleźć na tapetach i wygaszaczach milionów komputerów oraz w najnowszych kolorowych kalendarzach. Wokół historii samochodu narosło wiele legend i mitów, które wraz z upływem czasu coraz trudniej odróżnić od prawdy.

Gdy w 1965 podczas salonu w Turynie zaprezentowano podwozie tego samochodu potraktowano je jako techniczną ciekawostkę. Rok później w Genewie Miurę uznano za samochód, który zdeklasował konkurencję i rozpoczyna zupełnie nową epokę. Zachwycało zarówno nadwozie zaprojektowane w studio Bertone, jak i rozwiązania mechaniczne, a szczególnie umieszczony centralnie i ułożony poprzecznie ogromny 12-cylindrowy silnik w układzie V, połączony integralnie ze skrzynią biegów, autorstwa Giotto Bizzariniego. Zdjęcia i opisy samochodu obiegły świat, a najbogatsi zaczęli składać zamówienia, godząc się na co najmniej roczny okres oczekiwania. Genewski prototyp nie był jeszcze w pełni skończony i nikt nie wiedział jak będzie jeździć, ale nikomu to nie przeszkadzało. Rozpoczął się kult Miury i narodził się wówczas termin supersamochód.

Ferruccio Lamborghini od najmłodszych lat interesował się mechaniką. Zarówno w rodzinnym gospodarstwie, jak i później, podczas służby wojskowej, udoskonalał i naprawiał przeróżne mechanizmy. Po zakończeniu wojny zaczął realizację samochodowych marzeń przygotowując do wyścigu najbardziej dostępne wówczas we Włoszech auto – Fiata Topolino. W roku 1948 wystartował nim w wyścigu Mille Miglia. Od startu wszystko układało się wspaniale. Sprawdzały się wprowadzone modyfikacje i umiejętności kierowcy. Niestety, niespełna 300 mil przed metą jeden z dziesiątek tysięcy zakrętów morderczego wyścigu pokonał ambitnego zawodnika. Topolino Ferruccia zakończyło wyścig na murze przydrożnej restauracji. Miesiące pracy poszły na marne za sprawą przydrożnego muru. Wystarczyło to, aby zupełnie zniechęcić się do wyścigów.

cały artykuł dostępny jest w wydaniu 11 (110) listopad 2016

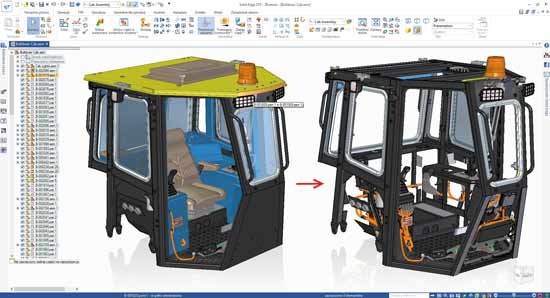

Przy projektowaniu pojazdu, do jego elementów elektrycznych należy ułożyć ścieżki przewodów. Można oczywiście po prostu narysować przestrzenne linie symbolizujące oś przewodów, jednak przy takim podejściu nie ma możliwości zautomatyzowania całego procesu.

Bernard Pacula

W większości przypadków do samego procesu projektowania układów elektrycznych przyłączy oraz przewodów, które są potrzebne do zbudowania instalacji, używa się specjalizowanych programów do projektowania ECAD. Przykładem takiej aplikacji może być np. Zuken E3 Series. Inżynier projektujący takie schematy nie zawsze może dokładnie uwzględnić fizyczne położenie przewodów, choćby z braku możliwości sprawdzenia położenia innych komponentów w produkcie (Rys. 1). Wiąże się to więc także z tym, że nie można podać dokładnej długości kabli i pojedynczych przewodów, jeśli nie uwzględni się rzeczywistego ich umieszczenia w finalnym produkcie. Aby uniknąć takich problemów można wykorzystać specjalistyczne środowisko do układania instalacji elektrycznych w środowisku złożenia – WireHarness.

Rys. 1

Przejście do modułu konstrukcji przewodów odbywa się, podobnie jak i w innych specjalizowanych środowiskach, z menu Narzędzia -> Środowiska poprzez wybranie Zespół przewodów. W celu ułatwienia pracy i zmniejszenia obciążenia systemu niepotrzebnymi detalami, dobrym rozwiązaniem jest utworzenie odpowiedniej konfiguracji wyświetlania. Po ukryciu niepotrzebnych elementów, można uzyskać bardziej przejrzysty widok komponentów, które mają zostać połączone oraz elementów konstrukcyjnych, które służą do prowadzenia kabli (Rys. 2).

W sytuacji, gdy dysponujemy danymi wejściowymi z aplikacji ECAD, można posłużyć się odpowiednim narzędziem ułatwiającym wykonanie odpowiednich ścieżek. Uruchamiając polecenie Narzędzia główne -> Kreator -> Kreator zespołów przewodów przystępuje się do automatycznego wygenerowania ścieżek przewodów opisanych w danych wejściowych. Po wyborze standardu, w którym mają być wprowadzone dane o komponentach i ich podłączeniach, konieczne jest wskazanie odpowiednich danych wejściowych. Oczywiście, ważne jest wybranie odpowiedniego standardu, aby uniknąć możliwości wystąpienie błędów. Wskazując dokument komponentów oraz dokument połączeń (w formacie XML) można przejść do kolejnego kroku.

cały artykuł dostępny jest w wydaniu 11 (110) listopad 2016

Numeryczne obliczenia cieplno-przepływowe CFD (Computational Fluid Dynamics) oferują ogromne możliwości przewidywania zjawisk i optymalizacji urządzeń i procesów, co sprawia, że są bardzo użyteczne w procesie rozwoju produktu. Pozwalają optymalizować projekt, skracać czas projektowania i redukować liczbę testów, prototypów czy też badań laboratoryjnych, co ma w efekcie wpływ na obniżenie kosztów.

Bartosz Górecki

Jednocześnie, jak przy każdym wyrafinowanym narzędziu, brak wiedzy i znajomości podstaw i metod, na których bazują nowoczesne kody do obliczeń CFD, może często prowadzić do sytuacji, w której zaawansowane narzędzie do modelowania zjawisk fizycznych, staje się w rękach niedoświadczonego użytkownika drogą zabawką do generowania kolorowych obrazków, niewiele mających wspólnego z rzeczywistością.

Rys. 1 Cztery siatki obliczeniowe o różnej gęstości użyte do obliczeń oraz zależność wyniku od gęstości siatki

Poprawnie zaimplementowany algorytm numeryczny to taki, który jest zgodny i zbieżny. Mówiąc praktycznie – zgodność to nic innego, jak stwierdzenie i sprawdzenie, czy metoda numeryczna rozwiązuje rzeczywiście to równanie różniczkowe, jakie chcemy rozwiązać. Przerysowując problem – trzeba sprawdzić, czy zaimplementowana metoda numeryczna rzeczywiście rozwiązuje równanie przepływu, a nie np. elektromagnetyzmu. To zmartwienie producenta oprogramowania i stosunkowo banalny warunek. Jako użytkownicy możemy być spokojni, że tak jest. Druga rzecz to zbieżność. I tu dla nas będą już bardzo ważne wnioski. Otóż poprawnie zaimplementowana metoda numeryczna to taka, która wraz ze zmniejszaniem kroku czasowego i wielkości elementu siatki obliczeniowej będzie zbiegać do poprawnego rozwiązania równania, które wyliczamy. Zauważmy i podkreślmy, że nigdy nie ma gwarancji, że sensowne, bliskie rzeczywistości rozwiązanie uzyskujemy na dowolnie wybranej siatce. Uznaje się, że dobrej jakości symulacja CFD powinna mieć wykonane tzw. studium niezależności od siatki obliczeniowej. Co to znaczy? Wykonujemy naszą symulację na trzech różnych gęstościach siatki obliczeniowej i monitorujemy wyniki obliczeń. Na zgrubnej siatce wynik ten może odbiegać dość wyraźnie od pozostałych. Jeśli wyniki uzyskane na siatce o średniej gęstości różnią się niewiele z wynikami uzyskanymi na siatce o dużej gęstości, to możemy uznać, że znaleźliśmy taką gęstość siatki, która jest wystarczająca do uzyskania poprawnego wyniku. Siatki, które są rzadsze, są wówczas niewystarczające do poprawnego reprezentowania fizyki wszystkich zjawisk dziejących się w procesie.

cały artykuł dostępny jest w wydaniu 11 (110) listopad 2016

Przygotowanie alternatywnych reprezentacji graficznych dla wszystkich komponentów projektowanego wyrobu nie jest ani konieczne, ani efektywne i dlatego trzeba zdefiniować odpowiednią dla dużych złożeń metodykę konstruowania wybranych (skomplikowanych geometrycznie) części.

Andrzej Wełyczko

Taka metodyka zastosowana w systemie CATIA V5 powinna uwzględniać następujące zalecenia:

- Ustawienia systemowe powinny umożliwiać swobodne przełączanie pomiędzy trybami Design Mode i Visualization Mode.

- Odpowiednio do aktualnego zadania konstrukcyjnego użytkownik systemu powinien stosować polecenia Load/Unload i Selective Load – reprezentacje graficzne komponentów, które nie są istotne do wykonania aktualnego zadania powinny być wyłączone.

- Wybrane (duże i geometrycznie skomplikowane) komponenty powinny mieć zdefiniowane alternatywne reprezentacje graficzne (*.CGR i/lub *.CATShape). Aktywność tych reprezentacji może być kontrolowana za pomocą poleceń Manage Representations, Activate/Deactivate Node, Activate/Deactivate Terminal Node lub za pomocą narzędzi z grupy Knowledgeware (Rule, Reaction, Macro).

Rys. 1

Zastosowanie tych zaleceń w praktyce może być znacznie łatwiejsze (szczególnie w odniesieniu do punktu 3 powyżej) wtedy, gdy przygotowane zostaną odpowiednie modele startowe (szablony), których istotną częścią jest odpowiednia dla specyficznego zastosowania struktura części/komponentu/produktu – na przykład Root_Product_Startup_Template (Rys.1).

W strukturze tego modelu startowego można wyróżnić kilka węzłów:

- Service – model, w którym zdefiniowany jest tylko globalny układ współrzędnych.

- Product Architecture – węzeł przeznaczony do przechowywania definicji elementów podstawowych: punktów, linii, płaszczyzn czasem powierzchni i parametrów, czyli inaczej szkieletów konstrukcyjnych. Podstawowe elementy geometryczne mogą być zdefiniowane w jednym lub kilku plikach i są zwykle w przypadku projektowania dużych złożeń zarządzane przez dedykowaną do tego typu zadań osobę – tu: Product Architect.

- Engineering – węzeł przeznaczony dla konstruktora (tu: Product Designer). Tu zapisana jest kompletna struktura konstrukcyjna projektowanego wyrobu.

DMU – węzeł przeznaczony dla tych uczestników procesu projektowego, którzy „konsumują” wyniki pracy konstruktora, czyli na przykład wykonują przestrzenną analizę geometryczną, analizy kinematyczne, tworzą dokumentację 2D, itd. - Parameters – parametry umożliwiające zarządzanie różnymi reprezentacjami komponentów wymaganymi przez różnych użytkowników; także parametry krytyczne – na przykład położenie środka ciężkości, masa, itp.

cały artykuł dostępny jest w wydaniu 11 (110) listopad 2016

Śruba, jaka jest – każdy widzi, a zwłaszcza inżynier mechanik. I nie mówimy tu o śrubach złącznych, które są czymś absolutnie podstawowym, ale o mechanizmie śruba–nakrętka, zwanym też przekładnią śrubową, a niekiedy mechanizmem przemieszczania. Mechanizm przemieszczania śruba–nakrętka jest jednym z najstarszych i najpopularniejszych mechanizmów w technice. Używany w obrabiarkach, np. tokarkach i szlifierkach, jako śruba pociągowa, we frezarkach bramowych do przemieszczania wrzecienników, jako siłownik elektromechaniczny do zamykania i otwierania zasuw, czy w dźwignicach do przemieszczania różnych zespołów technicznych lub towarów. Znany od zarania dziejów przeszedł wielką ewolucję.

Aleksander Łukomski

Pierwowzorem śruby była tzw. śruba Archimedesa, nie będąca elementem złącznym, a urządzeniem do podnoszenia poziomu wody. Najprawdopodobniej Archimedes (ok. 287-212 r. p.n.e.) nie wymyślił jej sam, ale opisał istniejący już przyrząd, który mógł być skonstruowany przez starożytnych Egipcjan i służył do nawadniania gruntów położonych w pobliżu Nilu. Później wspominał o niej Archytas z Tarentu (ok. 428-350 r. p.n.e), filozof i matematyk, a Pliniusz (ok. 61-113 r. n.e.) opisał drewnianą śrubę używaną w procesie produkcji wina i tłoczenia oliwy z oliwek.

Pierwsze niedrewniane śruby wykonywano przez nawijanie drutu na okrągły pręt. Nakrętki wykonywano z miękkich metali np. miedzi, zakuwając je na tak przygotowanym pręcie. Były to bardzo prymitywne i niepowtarzalne detale. Jednak dopiero Anglik Whitworth, który był mechanikiem i inżynierem, około 1852 roku zainteresował się masową produkcją broni gwintowanej i to dzięki temu mamy znormalizowane gwinty, a i prawdopodobnie wszelką inną unifikację i normalizację. Od tego czasu, nawet w tak prostej zdawałoby się maszynie, jak śruba, nastąpił niebywały rozwój, zarówno w konstrukcji, jak i technologii wykonania.

Rys. 1 Pozycjoner spawalniczy wraz ze spawanym korpusem

Śruba będąca maszyną prostą jest równią pochyłą nawiniętą na walec. Stosowane są różne kształty i rodzaje gwintów. Poza gwintem Whitworth`a, gwinty metryczne, drobnozwojne, samohamowne, bezluzowe, trapezowe symetryczne i niesymetryczne, walcowe, stożkowe, rurowe i okrągłe (kulowe). Gwinty mogą być prawe, lewe, jednokrotne i wielokrotne. Pod względem wykonania mogą być śruby toczone, frezowane, szlifowane i walcowane. Są też różne modyfikacje gwintów i inne jeszcze specjalne metody ich wykonania. Warto tu wspomnieć o śrubie rzymskiej, która nie tylko wykorzystywana jest w budownictwie do napinania różnego rodzaju stężeń, ale też w mechanice w mechanizmach samocentrujących. W śrubie rzymskiej zastosowany jest mechanizm gwintowy sumowy. Może być też mechanizm różnicowy, który stosuje się np. przy precyzyjnych lub bardzo precyzyjnych przesuwach osiowych. Są też śruby toczne tworzące mechanizmy śrubowo-toczne lub śrubowo-planetarne, ale w dźwignicach raczej niestosowane, gdyż nie są samohamowne.

Śruby pociągowe (dźwigowe) stalowe przeważnie wykonywane są z gwintem trapezowym i często są szlifowane na specjalnych szlifierkach do gwintów np. Matrix. Nakrętka wykonywana jest wtedy najczęściej z brązu, gdyż szybciej się zużywa od śruby, ale jest łatwiejsza i tańsza do wykonania, a także do wymiany. Szlifowanie gwintów przedłuża czas pracy nakrętki, a jeszcze lepsze rezultaty można uzyskać przy śrubach walcowanych. Gwint w dźwignicach powinien spełniać warunek samohamowności, ze względów bezpieczeństwa. Gdy kąt wzniosu gwintu śruby jest mniejszy od kąta tarcia przekładnia śrubowa staje się samohamowna, co jest pożądane w niektórych konstrukcjach np. podnośnikach. Nie wymaga wtedy dodatkowych hamulców.

Z długoletnich doświadczeń stosowania przekładni śrubowej w pozycjonerach spawalniczych wynika, że ten mechanizm niezbyt nadawał się do tych celów. Stosowano śruby o różnych gwintach trapezowych i też metrycznych, i o dużych średnicach np. M120 przy klasycznym montowaniu śruby na obu końcach.

cały artykuł dostępny jest w wydaniu 11 (110) listopad 2016

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.