fgrudzien2016

Podczas gdy w zakładach Lamborghini w Sant’Agata Bolognese udoskonalano kolejne wersje sensacyjnego modelu Miura, inżynierowie pracowali już nad kolejnym super autem. Wyzwanie było ogromne, bo świat motoryzacji oczekiwał czegoś nie mniej sensacyjnego od Miury.

Ryszard Romanowski

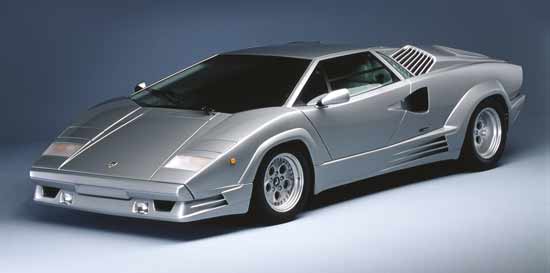

Już w roku 1971 podczas genewskiego salonu samochodowego zaprezentowano kolejny prototyp z nadwoziem zaprojektowanym również przez Marcello Gandiniego z pracowni Bertone. Pracowano do ostatniej chwili. Samochód przyjechał do hal Palexpo na kilka godzin przed otwarciem salonu. Wielu przedstawicieli światowych mediów nie było w stanie znaleźć określenie na tak futurystyczny wówczas projekt. Uważano, że zostanie on jednostkowo wykonanym konceptem. W przeciwieństwie do Miury trudno było mówić o jego urodzie. Na pewno jeżdżący kanciasty klin był szokujący. Tak też zareagował sam Nuccio Bertone. Na widok prototypu wydał okrzyk w dialekcie piemonckim – Countach! Słowo to, wyrażające zachwyt i zaskoczenie, w tłumaczeniu na polski nie nadaje się do druku. Po drobnych zmianach w pisowni i pewnym „zangielszczeniu” stało się nazwą auta, które dotąd nie chce się zestarzeć.

W Genewie zaprezentowano gotowy samochód napędzany wzdłużnie ułożonym silnikiem o pojemności 5 l, umieszczonym w skomplikowanej przestrzennej ramie. Szczególną uwagę zwracały odchylane do przodu, a zarazem do góry, drzwi.

Minął ponad rok od prezentacji, a nad sportem motorowym i jego głównymi bohaterami, którymi bezdyskusyjnie były sportowe auta, zaczęły zbierać się czarne chmury. Nastąpił sztucznie wywołany przez koła biznesu naftowego i światową finansjerę kryzys paliwowy. Odwoływano nawet najbardziej renomowane imprezy sportowe, a wszechobecna propaganda starała się zniechęcić opinię publiczną do zakupów dużych, paliwożernych samochodów. Firma z Sant’Agata konsekwentnie realizowała swoje plany nie zrażając światową sytuacją.

W roku 1974 rozpoczęto produkcję modelu Countach LP400, którego niemal gotową do wprowadzenia na linię wersję zaprezentowano rok wcześniej w Genewie. Skrót LP oznacza po włosku longitudinal posteriori, czyli wzdłużny tylny – w odniesieniu do ułożenia silnika, w przeciwieństwie do trasversale posteriori czyli poprzeczny, zastosowany w modelu Miura.

cały artykuł dostępny jest w wydaniu 12 (111) grudzień 2016

Legendarny kierowca testowy i mechanik Valentino Balboni urodził się 13 maja 1949 roku w Casumaro, nieopodal Sant’Agata Bolognese. Gdy jako osiemnastolatek grał w piłkę w tamtejszym oratorium, pod okiem proboszcza Alfredo Pizzi, zobaczył wyładunek części modelu Miura przywiezionych z pracowni Bertone. Uległ tak ogromnej fascynacji, że nie wyobrażał sobie pracy nigdzie, oprócz zakładów Lamborghini. Zachęcany przez pracownika odpowiedzialnego za zieleń wokół zakładu, trochę z pomocą księdza, a przede wszystkim za sprawą własnego uporu, po tygodniu został zatrudniony przez samego szefa Ferruccio Lamborghini. Został praktykantem mechanikiem. Niebawem zaczął zdobywać umiejętności kierowcy testowego u boku Boba Wallace’a. Od tego czasu prowadził około 80% wyprodukowanych w Sant’Agata samochodów. Mimo, że od dawna jest na niechcianej emeryturze, nadal pozostaje doradcą firmy i ekspertem od wszystkich wyprodukowanych przez nią modeli. Jego imię i nazwisko nosi wyprodukowana w ściśle limitowanej edycji 250 sztuk seria modelu Galardo. Ciągle podróżuje po całym świecie odwiedzając zloty, rajdy i konkursy samochodów klasycznych. W maju prezentował na Concorso d’Eleganza Villa d’Este Lamborghini Countach zbudowaną dla szefa zespołu F-1 sprzed lat, Waltera Wolfa. Wygrał klasę H. W październiku uczestniczył w trasie po Hiszpanii upamiętniającej półwiecze narodzin modelu Miura, a kilka dni później wyruszył do Rosji promować najnowsze tłumiki VB przeznaczone do modelu Aventador. Znalazł jednak czas, aby odpowiedzieć na kilka pytań dla Projektowania i Konstrukcji Inżynierskich.

Z Valentino Balbonim rozmawia Ryszard Romanowski

– Jak układała się współpraca przy budowie Miury (i jej kolejnych wersji) tak różnych osobowości i co o realizacji tego projektu sądził szef firmy Ferruccio Lamborghini?

– Ferruccio Lamborghini był bardzo dumny z projektu tego samochodu. Zachęcał młodych inżynierów, takich jak Paolo Stanzani i Gian Paolo Dallara, do opracowywania coraz to nowych rozwiązań i podzielał ich entuzjazm. Można powiedzieć, że wzajemnie zarażali się entuzjazmem.

Inżynier Giotto Bizzarrini był twórcą silnika, ale tak naprawdę nie był zbytnio zaangażowany w projekt Miury. Natomiast stylista Marcello Gandini swoim magicznym dotykiem stworzył bryłę, która stała się ikoną i legendą motoryzacji. Wszyscy przecież znamy wymiar sukcesu, jaki ten samochód odniósł w latach siedemdziesiątych i to co prezentuje on dzisiaj dla kolekcjonerów klasycznych samochodów.

– Jaki wpływ wywarł model Miura na kolejne projekty firmy?

– Wpływ był ogromny! Przede wszystkim koncepcja silnika była wspaniała. Powstała konstrukcja V12 – solidna i generująca co najmniej wystarczającą moc i moment obrotowy. W relatywnie małym bloku udało się zmieścić wszystko. Znajduje się tam zarówno skrzynia biegów, jak i mechanizm różnicowy. Ten sam silnik był rozbudowywany w kolejnych modelach i wzbogacany o istotne ulepszenia. Co prawda układ poprzeczny został porzucony i silnik zabudowywano w osi samochodu, jak np. w modelach Espada, Jarama i Islero, ale zasada jego budowy pozostała taka sama.

cały artykuł dostępny jest w wydaniu 12 (111) grudzień 2016

Prawo własności przemysłowej, oprócz dość szczegółowego traktowania wynalazków, wzorów przemysłowych i patentów, wspomina też o racjonalizacji, a konkretnie o projektach racjonalizatorskich. Projektów tych nie omawia szczegółowo, pozostawiając to przedsiębiorcy, który najczęściej nimi się nie zajmuje. Racjonalizacja wobec tego w przedsiębiorstwie nie istnieje. No, może z małymi wyjątkami. Warto jednak przyjrzeć się sprawie projektów racjonalizatorskich, która to część wynalazczości jest stosunkowo prosta do wprowadzenia w przedsiębiorstwie, nie wymaga stałej współpracy z rzecznikiem patentowym i prawnikami, a zyski z wprowadzenia takich projektów mogą być duże.

Aleksander Łukomski

Kiedyś, w dawniejszych czasach, istniały ogólnopolskie przepisy dotyczące racjonalizacji. Państwo niejako odgórnie wspierało twórców techniki. W większości przedsiębiorstw istniały całe działy zajmujące się racjonalizacją. Były ustalone terminy posiedzeń specjalnych komisji, procedura składania wniosków i – co najważniejsze – były pieniądze dla twórców, i to bez podatku oraz ZUS-u. Jeśli określonego dnia tygodnia, np. we wtorek, w przedsiębiorstwie płacono pieniądze z racjonalizacji, to najczęściej przed kasą była długa kolejka. Na ogół nie były to wielkie pieniądze: kilkadziesiąt do kilkuset złotych, ale teoretycznie można je było dostać co wtorek, a to mogło już w miesięcznym bilansie stanowić pokaźną kwotę.

Każdy pracownik mógł złożyć wniosek. Jeżeli zrobił to pracownik z warsztatu, który na ogół nie umiał opracować dokumentacji, to wykonywał tylko szkic, który obrazował istotę projektu. Jeżeli wniosek został przyjęty przez komisję to ten pracownik dostawał ustaloną kwotę np. tylko za pomysł lub wniosek, w wysokości 500 zł. Projekt ten trafiał wtedy do konstruktora oprzyrządowania, który wykonywał dokumentację, co prawda w ramach obowiązków pracowniczych, ale miał na to np. miesiąc. Jednak za każdy dzień kalendarzowy przyspieszenia wykonania dokumentacji otrzymywał jakąś niewielką kwotę np. 20 zł. Jeżeli wykonał to po dwóch dniach, to prosto można obliczyć, że 28 dni przyspieszenia x 20 zł daje 580 zł, do odbioru w kasie. Z tego powodu konstruktorzy na ogół zostawiali swoje podstawowe działania i w pierwszej kolejności wykonywali projekty racjonalizatorskie. Często po godzinach. Podobnie było z dokumentacją technologiczną. W pewnej fabryce silników elektrycznych racjonalizacją zajmował się „kto żyw”. Zabierano do domu dokumentację konstrukcyjną, technologiczną i wymyślano, jak obniżyć koszty produkcji, bo od tego była największa kasa, liczona jako procent od korzyści pracodawcy. Każda nakrętka mniej, cieńsza blaszka, czy nowy przyrząd koncentrujący np. dwie operacje, dawały duże oszczędności, a procent od tego – pieniądze dla racjonalizatora. Oczywiście trzeba było udowodnić, że ta zmiana nie wpłynie na wytrzymałość i jakość. No i była komisja, której szefem był dyrektor techniczny. Ona decydowała, co dalej z takim wnioskiem racjonalizatorskim. Może nadaje się do opatentowania? A nadawał się jeden na kilkaset. Należało zachować ostrożność, bo rozliczano też komisję i pracowników działu wynalazczości z efektów i bardzo źle były widziane wnioski niewdrożone. W tej konkretnej fabryce cały proces racjonalizacji działał doskonale. Co prawda była tam produkcja wielkoseryjna, więc było może trochę łatwiej o sukcesy, ale w innych fabrykach było podobnie.

cały artykuł dostępny jest w wydaniu 12 (111) grudzień 2016

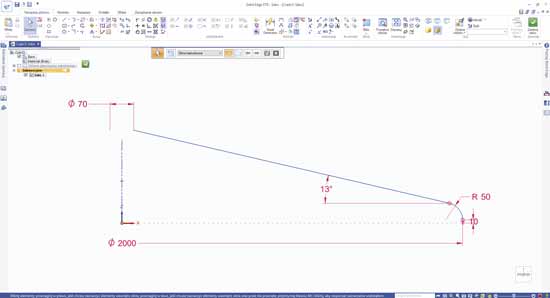

Każdy program służący do projektowania modeli blaszanych ma możliwość rozwijania giętych blach. Nie zawsze jednak można tak zbudować konstrukcję, aby była ona w pełni rozwijalna, gdyż zawiera przetłoczenia (przykładem takiego detalu może być dennica, której profil pokazany jest na rysunku 1). W takich sytuacjach pozostają dwa wyjścia – ręczne przybliżanie rozwinięcia metodami analitycznymi lub korzystanie z rozwinięć metodą komputerowej symulacji.

Bernard Pacula

Rys. 1

Detal zbudowany jest na podstawie szkicu, który w środowisku części można wykonać za pomocą modelowania powierzchniowego. Obracając profil wokół osi otrzymuje się zarys zewnętrzny dennicy. W celu ułatwienia operowania na krawędzi zagięcia, obrót wykonany jest początkowo jedynie na zakresie 270 stopni. Do tak przygotowanej powierzchni konieczne jest dodanie materiału, aby obiektem finalnym była bryła (Rys. 2). Wykonuje się to najprościej poprzez dodanie grubości do lica, przez polecenie Pogrubienie. Od tego momentu dostępna jest już bryła, która będzie musiała zostać zamieniona na element blaszany.

Aby dokonać takiej zmiany konieczne jest przełączenie się do środowiska części blaszanej, przez polecenie Narzędzia -> Przekształć -> Przełącz. W kolejnym kroku wystarczy już wykorzystać kolejne polecenie z tej samej grupy – Część cienkościenna na część blaszaną. Po wskazaniu geometrii do konwersji, na liście operacji pojawi się Transformacja. Oznacza to, iż bryła została zmieniona na blachę. Ponieważ obok tego wpisu widoczny jest znaczek błędnej operacji, można domyślać się, iż proces przebiegł nie do końca poprawnie. Wybierając rozwinięcie geometrii, można się przekonać, iż rozwinięta została jedynie ta część, która była stożkowa, a pozostały fragment modelu, zaczynający się od promienia zaokrąglenia, pozostał nierozwinięty (Rys. 3).

cały artykuł dostępny jest w wydaniu 12 (111) grudzień 2016

W pierwszej części artykułu pisaliśmy o tym, jakie cechy mają algorytmy numeryczne i jak to w praktyczny sposób rzutuje na poprawność i dokładność symulacji przepływowych. Teraz przyjrzymy się nieco bliżej modelowaniu turbulencji.

Bartosz Górecki

W praktyce przemysłowej, duża część modelowanych przepływów, dotyczy właśnie tych, w których występuje turbulencja. Do modelowania turbulencji służy obecnie kilka różnych podejść. Najpowszechniejszym z nich, szeroko stosowanym w praktyce przemysłowej jest technika RANS (Reynolds Averaged Navier-Stokes). Jest to technika bazująca na uśrednieniu w czasie równań Naviera-Stokesa opisujących dynamikę płynu. Zakłada, że możemy turbulencję (która z natury rzeczy jest procesem niestacjonarnym) reprezentować jako uśrednioną w czasie i wszystkie efekty turbulentnego mieszania modelować w tymże uśrednionym (wtedy już stacjonarnym) polu przepływu. Technika ta jest niemal jedyną szeroko stosowaną, gdyż dwie pozostałe (LES i DNS) są o wiele bardziej kosztowne obliczeniowo.

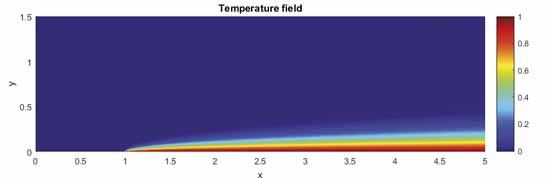

Rys. 1 Poprawne rozwiązanie pola temperatury płynu przy opływie płaskiej płytki z liczbą Reynoldsa 2000. Do obliczeń wykorzystano QuickerSim CFD Toolbox for MATLAB.

Każdy program do obliczeń CFD bazujący na technice RANS ma możliwość uruchomienia i wyboru jednego z istniejących modeli turbulencji. W poprzedniej części artykułu dużo uwagi poświęciliśmy zagadnieniom tworzenia siatek obliczeniowych mogących wiernie reprezentować przepływ. Oczywiste jest więc już dla nas to, jak należy zagęścić siatkę w pobliżu ścianek materialnych. Co jednak z innymi ustawieniami? Jak warunki brzegowe wybrane przez użytkownika mogą wpłynąć na wyniki obliczeń? Czasem, ze względu na brak dokładnych danych, bywa, że użytkownik zadaje wartości warunków brzegowych w sposób nie do końca przemyślany. Kolejne pytanie dotyczy samej fizyki zjawiska. Przyjrzyjmy się tu dokładniej przykładowi wziętemu z jednej z dużych firm – modelowano pozornie prosty przepływ płynu wraz z wymianą ciepła w rurze. Prędkość przepływu i wymiary liniowe instalacji były takie, że liczba Reynoldsa była na poziomie 2000. W firmie porównywano wyniki uzyskiwane dwoma różnymi programami CFD: Ansys Fluent i QuickerSim. W pierwszych testach wartości temperatury płynu na wylocie z instalacji różniły się o kilkadziesiąt stopni między obydwoma programami. Okazało się, że błąd wynikał z nieświadomości użytkownika. Liczba Reynoldsa na poziomie 2000 oznacza przepływ laminarny w rurze. Tam nie ma turbulencji. Użytkownik musi być świadomy, że włączenie modelowania turbulencji (jak zrobił we Fluencie) oznacza rozwiązywanie dodatkowych równań. Z nich wyznaczana jest lepkość turbulentna. Na podstawie lepkości turbulentnej wyznaczana jest turbulentna dyfuzyjność termiczna. Modele typu RANS modelują ją jako iloraz lepkości turbulentnej i turbulentnej liczby Prandtla. I tu użytkownik musi być świadomy tego, jakie cechy ma wybrany przez niego model turbulencji i co rozwiązuje użytkowany program. Warto podkreślić, że modele turbulencji nie są ogólne.

cały artykuł dostępny jest w wydaniu 12 (111) grudzień 2016

Strona 1 z 2

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.