styczen2017

EGR (Exhaust Gas Recirculation) to wprowadzanie do cylindrów silnika pewnej ilości spalin wraz ze świeżym ładunkiem. Podstawowym celem tego zabiegu jest obniżenie emisji tlenków azotu.

Dariusz Matuszek

Ilość spalin zależna jest od wielu czynników, więc sterownik silnika musi odpowiednio dobierać proporcje powyższych składników. Elementy, które odpowiadają za dozowanie spalin owiane są przeważnie złą sławą – jeśli ulegną zanieczyszczeniu (o co nietrudno, biorąc pod uwagę warunki, w jakich pracują) silnik może tracić moc, szarpać.

W internecie można spotkać się z bardzo różnymi opiniami na temat EGR, w większości negatywnymi. Wiele z nich podważa w ogóle celowość stosowania tego rozwiązania. Wymienię kilka z nich: „Celem EGR jest jego psucie się”, „Wyrwać chwasta” „Nigdy nie uwierzę, że po ponownym spaleniu spalin, tlenki azotu cudownie znikną”.

Rys. 1

Spora ilość osób radzi aby ostatecznie usunąć zawór EGR i pozostałość zaślepić – problem „z głowy”.

Czy to jest rozsądne? Czy EGR w ogóle coś daje?

Na początku zadajmy sobie trzy pytania:

Skoro w powietrzu jest około 78% azotu i 21% tlenu to dlaczego te dwa gazy mogą istnieć osobno i nie łączą się ze sobą?

Dlaczego więc łączą się w silniku?

Czy ponowne spalenie spalin likwiduje tlenki azotu?

Swoje rozważania odniosę tylko do silnika o zapłonie iskrowym.

Paliwo jakie spalamy w silnikach składa się z węgla – C i wodoru – H (to węglowodory – CnHm). Aby je spalić dostarczamy tlen – O2. W wyniku reakcji, przy poprawnie dobranych proporcjach, powstanie dwutlenek węgla CO2 i woda H2O. Czy pośród tych pierwiastków widać azot - N? Nie, ale azot jest składnikiem powietrza i jest go tam około 78%. Azot jest pierwiastkiem stosunkowo biernym chemicznie i trudno tworzy związki.

Jak wspomniałem wcześniej do spalenia paliwa potrzebna jest określona ilość powietrza, a mówiąc dokładnie: do całkowitego spalenia 1 kg paliwa potrzeba 14,7 kg powietrza. Taki stosunek nazywamy mieszanką stechiometryczną i oznaczamy λ = 1 (λ to współczynnik nadmiaru powietrza, tj. stosunek ilości powietrza, jaką dostarczamy do ilości, jaką powinniśmy dostarczyć). Przy takim stosunku składników spalanie powinno być całkowite i zupełne (nie pozostają żadne substancje palne).

cały artykuł dostępny jest w wydaniu 1/2 (112/113) styczeń/luty 2017

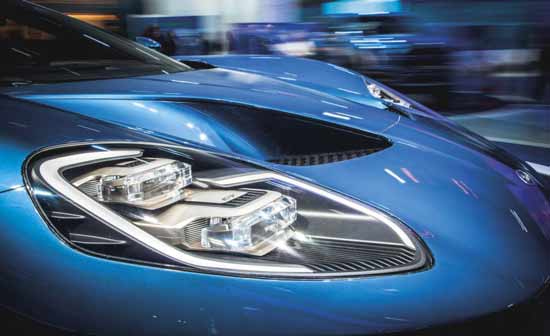

Jak co roku, w styczniu odbywa się wystawa w dawnym centrum światowej motoryzacji – Detroit. Kryzys, nie tylko branży motoryzacyjnej, sprawił, że ten niegdyś najważniejszy światowy salon samochodowy nieco stracił na znaczeniu.

Ryszard Romanowski

Przyczynił się do tego również obserwowany od kilku lat rozwój konstrukcji samochodu, polegający na stosowaniu coraz większej ilości układów elektronicznych, i rozwijanie koncepcji tzw. jazdy autonomicznej, czyli rezygnacji z kierowcy. North American International Auto Show w Detroit odbywa się niemal równolegle z targami elektroniki użytkowej Consumer Electronic Show w Las Vegas. Okazuje się, że od kilku lat coraz więcej producentów branży automotive wybiera imprezę w „stolicy hazardu”.

W tym roku dawną świetność imprezy organizowanej od lat w samochodowej stolicy kraju przypominała kawalkada najważniejszych samochodów w historii Ameryki krążąca po ulicach Detroit.

Mimo wszystko tegoroczny salon obfitował w premiery i nowe rozwiązania. Rynek amerykański jest nieco inny od europejskiego, inne są również wymagania klientów. Co prawda bezpowrotnie chyba minęły czasy, kiedy obrażano się na znajomych, którzy kupili auto marki z innego kontynentu. Nawet, jeśli ta marka miała swoje fabryki w USA lub Kanadzie. Obecnie przeciętny Amerykanin chce jeździć samochodem z dalekiego wschodu lub Europy. Dlatego tłumnie oglądano premierę najnowszej Toyoty Camry, najchętniej kupowanego za oceanem modelu tej marki. Prezentowano modele seryjne, jak również auto przygotowane do wyścigów NASCAR. Nagrody za design zbierał Lexus LC 500. Duże wrażenie robił UX Concept tej japońskiej marki. Koncepcyjny, elektryczny pojazd Volkswagena, przypominający legendę epoki „dzieci kwiatów”, mikrobus zwany Buli, ma wyznaczać trendy niemieckiego koncernu na najbliższe lata. Tymczasem koncepcyjne Audi Q8, również wykorzystujące silniki elektryczne, było pojazdem, który być może niedługo trafi do salonów, podobnie jak nowe BMW serii 5 czy KIA Stinger.

cały artykuł dostępny jest w wydaniu 1/2 (112/113) styczeń/luty 2017

Wyznaczenie punktu krzywej z minimalnym promieniem krzywizny może być zrealizowane przez program obliczeniowy napisany na przykład w Visual Basic czy C++. Ani ja, ani pewnie większość użytkowników CATII nie ma czasu, chęci, doświadczenia ani rzeczywistej potrzeby zgłębiania tajników programowania. Chociaż muszę przyznać, że podstawowe umiejętności z tego zakresu przydają się bardzo podczas rozwiązywania problemów za pomocą narzędzi z grupy Knowledgeware.

Andrzej Wełyczko

Niezależnie od wybranej metody niezbędny jest pomysł, czyli mniej lub bardziej szczegółowy opis tego, co i jak chcemy zrobić. Może to być algorytm blokowy lub na przykład szkic kolejnych etapów poszukiwania rozwiązania optymalnego. Mój pomysł na rozwiązanie tego problemu nie jest chyba zbyt skomplikowany (Rys. 10):

Rys. 10

- Za pomocą formuły obliczeniowej znajdź wartość minimalnego promienia krzywizny zadanej krzywej: MinCurvatureRadius = minimumCurvatureRadius(MyCurve)

- Na zadanej krzywej zdefiniuj N punktów (tu: P1, P2, … P8) i w każdym z tych punktów oblicz promień krzywizny. Wybierz ten punkt, dla którego promień krzywizny jest najmniejszy (tu: P7=Pmin). Jeśli liczba punktów będzie odpowiednio duża, to ten punkt znajduje się w pobliżu minimum globalnego. UWAGA: Algorytm poszukiwania optimum musi być efektywny, a to oznacza, że liczba punktów nie może być ani za duża (czas obliczeń!), ani zbyt mała (dokładność wyznaczenia optimum!). Pojęcie „odpowiednio duża liczba punktów” będzie wyjaśnione później.

- Skoro wstępnie ustalono położenie optimum, to trzeba ograniczyć poszukiwanie optimum do pewnego zakresu krzywej – tu: w pobliżu punktu P7. Poszukiwany punkt znajduje się na pewno pomiędzy punktami P6 i P8. Z tego powodu w kolejnej iteracji zdefiniuj kolejnych N punktów (tu: P21, P22, … P28), dla każdego z nich oblicz promień krzywizny i wybierz ten punkt, dla którego promień krzywizny jest najmniejszy (tu: P24=Pmin).

- Jeśli promień krzywizny w punkcie P24=Pmin jest większy od wartości MinCurvatureRadius o mniej niż zadana dokładność (na przykład 0,001mm), to zakończ obliczenia. W przeciwnym przypadku powtórz procedurę opisaną w p. 3, czyli dla fragmentu krzywej w pobliżu punktu P24=Pmin (ograniczonej punktami P23 i P25) zdefiniuj N punktów (tu: P31, P32, … P38) i w każdym z tych punktów oblicz promień krzywizny. Wybierz ten punkt, dla którego promień krzywizny jest najmniejszy (tu: P33=Pmin)... itd.

cały artykuł dostępny jest w wydaniu 1/2 (112/113) styczeń/luty 2017

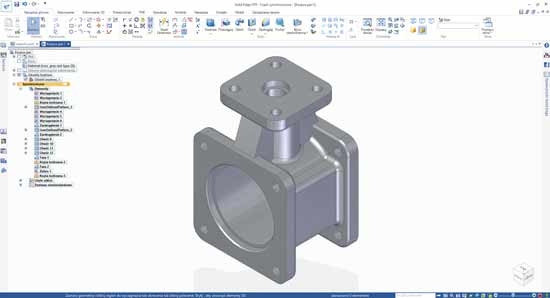

Model, który może zostać wydrukowany na urządzeniach do druku przestrzennego, musi być odpowiednio przygotowany, m.in. w zależności od metody, jaką dany element zostanie wykonany.

Bernard Pacula

Gotowy model przygotowany w programie CAD jest nieczytelny dla procesu drukowania przestrzennego. Wynika to z faktu, iż jest on wykonany zazwyczaj poleceniami modelowania bryłowego lub powierzchniowego (Rys. 1).

Rys. 1

Aby oprogramowanie przygotowujące geometrię do druku mogło zaimportować taki model, musi on zostać poddany tesselacji, czyli podziałowi na siatkę trójkątów. Uzyskuje się to przez zapis geometrii do formatu STL. Format ten nie jest już edytowalny z punktu widzenia aplikacji CAD, jednak wyspecjalizowane programy do obsługi i przygotowania danych do wydruku mogą jeszcze w pewien sposób ingerować w jego strukturę. W Solid Edge, aby utworzyć plik STL należy wykonać polecenie Zapisz jako i z listy wybieralnej typów rozszerzeń wskazać Dokumenty STL (*.stl). Jeśli nie zostaną zmienione żadne opcje eksportu, model zostanie zapisany z bardzo dużym uproszczeniem, gdyż domyślna tolerancja wynosi 0,01 cala. Przykład modelu po zapisie widać na rysunku 2.

Przy takiej tolerancji otwory, które były okrągłe, zostały zamienione na wieloboki. Widać także, iż wszystkie łuki i zaokrąglenia zostały również mocno zdeformowane. W takiej sytuacji, jeśli model miał służyć temu, aby sprawdzić pasowania z innymi detalami, może się okazać, iż będzie to niemożliwe do wykonania. Śruby, które powinny wejść w otwory najzwyczajniej się w nich nie zmieszczą. Oczywiście, jeśli ma to być pierwsza próba sprawdzenia modelu, kiedy nie zależy nam zbytnio na dokładności, a tylko na oszacowaniu gabarytów, to może być to jakość wystarczająca. Jeśli jednak miałby on zostać wykonany dokładniej, konieczna będzie ingerencja w parametry translacji modelu do formatu STL. Przy zapisie dostępny jest przycisk Opcje, a po jego kliknięciu można zmieniać parametr tolerancji geometrii przy zapisie. Począwszy od zmiany jednostki na mm, przez zmianę wielkości tolerancji czy zmianę kąta pochylenia ścianek. Na rysunku 3 widać jak wygląda zapisany do formatu STL model, w zależności od tego, jakie będą ustawione parametry translacji. Pierwszy od lewej to wariant standardowy, który nie miał zmienionych żadnych parametrów. Środkowy element ma zmienione jednostki z cali na mm, co już skutkuje olbrzymią poprawą jakości wyświetlania i aproksymacji kształtu. Ostatni model ma dodatkowo zmniejszoną 10-krotnie tolerancję.

cały artykuł dostępny jest w wydaniu 1/2 (112/113) styczeń/luty 2017

Zastosowanie robotów przemysłowych zwiększa m.in. wydajność pracy oraz dokładność wykonywania określonych operacji przy produkcji wyrobów. Dokładność ta jest nierozerwalnie związana z powtarzalnością pozycjonowania robota przemysłowego.

Joanna Sławińska

W zależności od przeznaczenia robota, pewne parametry są bardziej lub mniej istotne dla realizacji określonego zadania. Na przykład w montażu dokładność i powtarzalność będzie bardziej istotna, niż w przypadku aplikacji pick&place, choć i tu powinna być ona wysoka, w zależności od detalu i realizowanego procesu. Dla przypomnienia, dokładność jest w tym przypadku różnicą odległości między punktem zadanym a rzeczywistym, a powtarzalność to ciągłość uzyskania tej dokładności [1].

Co wpływa na dokładność i powtarzalność robota?

Jak wiadomo, roboty przemysłowe to złożone mechanicznie systemy manipulacyjne – układy dynamiczne, nieliniowe, wielowymiarowe [2], dlatego na dokładność ich pozycjonowania ma wpływ wiele czynników, takich jak: luzy w połączeniach przegubowych, błędy przełożeń przekładni, tarcie, różnorodność wymiarów elementów składowych, skończona sztywność mechaniczna, błędy obliczeniowe, środowisko pracy, a także wiele innych efektów statycznych i dynamicznych [3]. Istotna jest też dokładność wykonania i montażu ogniw oraz złącz łańcucha kinematycznego, gdyż wpływa ona na sztywność konstrukcji i luzy, które w określonych konfiguracjach robota mogą się sumować i uwidaczniać dodatkowe, niekontrolowane przesunięcie.

W zależności od struktury ruchu wyróżnia się różne rodzaje robotów przemysłowych. Najprostszą konstrukcją są układy kartezjańskie, gdzie ruch realizowany jest liniowo we wszystkich osiach. Bardziej złożoną strukturą są roboty dysponujące jednym obrotowym i dwoma liniowymi zespołami ruchu. Najbardziej złożone struktury mogą realizować ruch obrotowy we wszystkich osiach.

W niniejszym opracowaniu skupimy się na konstrukcji robota Tower TR300 firmy WObit, przeznaczonego do aplikacji pick&place, który ma strukturę OPP, a w szczególności na jego osi obrotowej, która w znacznym stopniu odpowiada za dokładność i powtarzalność robota.

cały artykuł dostępny jest w wydaniu 1/2 (112/113) styczeń/luty 2017

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.