marzec2017

Podobno rysunek techniczny jest językiem komunikacji wszystkich inżynierów i techników na całym świecie. W teorii tak jest, jednak postęp techniczny tak szybko... postępuje, że to, co kilka lat wstecz było oczywiste, dzisiaj już tak oczywiste nie jest. Podobnie sprawy mają się z rysunkiem technicznym. Niby wszyscy technicy znają zasady i reguły tworzenia dokumentacji technicznej (w tym dokumentacji rysunkowej), ale zdarzają się sytuacje, w których okazuje się, że stosowanie tych zasad nie do końca jest jasne.

Aleksander Łukomski

Zchwilą naszego przystąpienia do Unii Europejskiej przestała obowiązywać obligatoryjność polskich norm. Wszelkich, także tych dotyczących rysunku technicznego. Podstawowa norma rysunku technicznego PN-ISO 10209 i mnóstwo innych norm są co najwyżej zalecane lub mogą być przywoływane dobrowolnie np. w umowach; przykładowo, że dokumentacja zostanie wykonana wg powszechnie znanych reguł i zasad rysunku technicznego, zgodnych z normami np. ISO i PN. Jest to działanie może trochę dziwne, bo co do zasady to pewnie można zgodzić się z dobrowolnością norm, ale jednak tak podstawowa sprawa, jak „język komunikacji wszystkich inżynierów i techników na świecie” (a także innych uczestników procesu produkcyjnego), powinna być stosowana obligatoryjnie. Zasady i reguły języka polskiego nie są ujęte w odrębnej ustawie, czy rozporządzeniu, a jednak wszyscy te zasady znają i stosują. Analogicznie można by przyjąć, że każdy uczestnik edukacji technicznej, niezależnie od szczebla tej edukacji, przeszedł szkolenie z zasad rysunku technicznego i te zasady zna. Ale czy rzeczywiście? Rozporządzenie MEN mówiące o programie nauczania rysunku technicznego w szkołach przywołuje normę PN ISO 10209. Jednak Polski Komitet Normalizacyjny twierdzi, że jest to działanie nieuprawnione, żeby w rozporządzeniach podawać normy w taki sposób, że stają się one, poprzez to przywołanie, obligatoryjne.

Jedyny dokument, w którym mowa jest o obowiązujących zasadach rysunku technicznego i ich stosowaniu w dokumentacji technicznej, dotyczy projektów budowlanych. Kto wie, może jakiemuś sprytnemu prawnikowi udałoby się rozciągnąć zasadę obowiązywania tego rozporządzenia na inne branże, np. mechaniczną? Bo póki co, inżynierowie i technicy mechanicy muszą borykać się z brakiem precyzyjnych zasad w tej materii na co dzień. Teoretycznie może się zdarzyć, że wpadnie nam w ręce jakiś rysunek, z którego nic nie będzie można wywnioskować, bo będzie tak narysowany i opisany (lub nie opisany), że będzie kompletnie nieprzydatny. Ale będzie prawdopodobnie zgodny z prawem, bo nie obowiązują normy. Owszem, jest dyrektywa maszynowa, a w niej odniesienia do dokumentacji technicznej. Mowa jest w niej także o rysunkach zestawieniowych maszyny, ale tu też zdecydowanego przymusu wykonania takiego rysunku nie ma. Jak będzie jakieś zdjęcie, albo rysunek poglądowy, z którego jasno będzie wynikać działanie maszyny, to w zasadzie wystarczy. Sprawa jest prosta jeżeli dokumentacja powstaje dla dużego koncernu. Tam mają swoje zasady tworzenia dokumentacji technicznej. Są firmy, w ramach koncernu lub przez koncern wynajęte, które pilnują, żeby wszyscy dostawcy urządzeń i maszyn przekazali do koncernu dokumentację wg tam przyjętych zasad. Zasady te są zgodne z ogólnie znanymi zasadami tworzenia rysunku.

cały artykuł dostępny jest w wydaniu 3 (114) marzec 2017

Jedną z najbardziej oczekiwanych premier tegorocznego genewskiego salonu samochodowego jest nowe wcielenie legendarnego Alpine A110.

Ryszard Romanowski

Podczas gdy przemysł motoryzacyjny zmierza w kierunku rozwoju dowsizingu silników benzynowych, hybryd, napędów elektrycznych i jazdy autonomicznej, a z drugiej strony oferuje budowane w niewielkich seriach supersamochody, których użyteczność jest co najmniej dyskusyjna, na rynku pozostaje niewielka nisza. To samochody sportowe, budowane według starych recept, z silnikami o stosunkowo niewielkiej pojemności, z bardzo dobrym stosunkiem masy do mocy, a jednocześnie dostępne dla przeciętnych przedstawicieli klasy średniej. Według szacunków, do 2020 roku ten segment rynku samochodowego wzrośnie o 50%.

Obecnie budowa takich samochodów stanowi ogromne wyzwanie dla konstruktorów. Spełnienie wymaganych warunkami homologacji drogowej norm bezpieczeństwa sprawiło, że niewielkie auta, tzw. klasy A, często ważą ponad 1000 kg. Zaprojektowanie sportowego auta napędzanego mocnym silnikiem o pojemności około 2 l, o masie około 1 t, zapewniającego komfort podróżnym i spełniającego ostre normy bezpieczeństwa jest niemożliwe bez wykorzystania wyszukanych i drogich technologii, metali lekkich i kompozytów. A cena oczekiwanego przez klientów pojazdu musi być skalkulowana na akceptowalnym przez nich poziomie. Przez długie lata samochody takie powstawały w firmach Lotus i Porsche. W drugiej dekadzie XXI wieku powstała kompozytowa Alfa Romeo 4C. W ubiegłym roku Renault zaprezentował koncepcyjny „remake” legendarnego modelu Alpine A110, zapowiadając jednocześnie jego małoseryjną produkcję. Podczas prezentacji w Monte Carlo i na otaczających miasto alpejskich drogach świadkowie wydarzenia nie ukrywali zachwytu, nie obyło się też bez łez wzruszenia.

Marka Alpine założona została w 1955 roku przez Jean’a Rédélé. Urodzony 17 maja 1922 roku w Dieppe kierowca rajdowy, przedsiębiorca i wizjoner został najmłodszym dealerem europejskiej sieci Renault. Gdy w 1947 do salonów sprzedaży trafił Renault 4CV, pojazd o bardzo burzliwej historii, Rédélé od razu zauważył jego wielki sportowy potencjał. Wyruszył nim na tasy rajdów i wyścigów, nawet tak gigantycznych jak Mille Miglia. Jednocześnie rozpoczął udoskonalanie seryjnego auta, w wyniku czego zaczęła powstawać zupełnie nowa konstrukcja. Samochody sportowe na bazie 4CV zmieniały się nie tylko mechanicznie. Przebudowywano nadwozia z wykorzystaniem włókna szklanego, a w końcu budowano zupełnie nowe karoserie, z pomocą takich mistrzów jak Allemano i Michelotti.

cały artykuł dostępny jest w wydaniu 3 (114) marzec 2017

Przy tworzeniu nowych konstrukcji często zachodzi potrzeba dokonania zmiany geometrii. Niekiedy jest to tylko czysta kosmetyka. Zdarza się jednak potrzeba przebudowania całego modelu, przy zachowaniu jedynie pewnych charakterystycznych cech czy parametrów z poprzedniej konstrukcji. Z praktyki wiem, że często konstruktorzy tworzą wówczas nowy model, gdyż wydaje im się, że tak będzie szybciej, bo edycja każdej wymagającej tego operacji jest zbyt pracochłonna i niesie za sobą ryzyko powstania błędu. Owszem, jest w tym dużo racji, ponieważ nie każdy element jest projektowany tak, aby łatwo można było w przyszłości zidentyfikować, co i kiedy jest modyfikowane.

Bernard Pacula

Dla ułatwienia ewentualnych modyfikacji, które można byłoby wprowadzać w przyszłości, przydatne byłoby, żeby nawet stare konstrukcje zamienić na modele synchroniczne. Da to dużą elastyczność podczas zmiany koncepcji oraz edycji geometrii detalu.

Przedstawimy wprowadzenie takich zmian na przykładzie konstrukcji pokazanej na rysunku 1.

Rys.1

Widać, iż geometria znajdująca się po lewej stronie ekranu różni się w znacznym stopniu od docelowego kształtu, z prawej strony. Zmiany są widoczne zarówno w podstawie, jak i w kształcie profilu prowadzącego.

Być może, w pierwszym odruchu, porównanie obu wariantów sugerowałoby konieczność tworzenia złożenia od nowa, gdyż różnice są zbyt znaczne. Za pomocą technologii synchronicznej w Solid Edge można jednak wykonać przejście z pierwszego wariantu do drugiego, w sposób prosty i szybki. W przypadku modyfikacji części, które są składnikami złożenia, najbezpieczniej jest dokonywać zmian w kontekście, w którym one pracują. W tej sytuacji należy otworzyć konstrukcję w środowisku złożeń. Aby można było zmieniać kształt detali, konieczne jest ustawienie pracy na licach, a nie na całych bryłach. W tym celu w Narzędzia główne -> Zaznacz należy wybrać Priorytet lic. Teraz zaznaczanie elementów na bryle będzie się odnosiło już do poszczególnych lic, a nie do całej bryły detalu. Jest to bardzo ważne, gdyż bez tej zmiany (a domyślnie zawsze włącza się Priorytet części) nie będzie możliwe dokonywanie zmian w detalach z poziomu złożenia.

Pierwszą, konieczną modyfikacją tego elementu jest zmiana kąta pochylenia ścianki podstawy. W wariancie początkowym, element ma użebrowanie, którego w koncepcji finalnej już brak. Aby nie usuwać wszystkiego tylko efektywnie wykorzystać istniejące elementy, można zmienić kąt pochylenia ścianek, aby na ich bazie zbudować nową geometrię. Dzięki temu nie będzie potrzeby tworzenia nowych szkiców i definiowania od początku położenia wszystkich elementów. Po zaznaczeniu pochylonej ścianki pojawi się strzałka, umożliwiająca przeciągnięcie jej w kierunku prostopadłym do lica. Wystarczy teraz przenieść koło sterowe w takie położenie, aby kierunek osi głównej pokrywał się z krawędzią zewnętrzną żebra (jak na rysunku 2). Takie ustawienie umożliwia wykonanie obrotu, a więc zmianę pochylenia ścianki. W tym przypadku o kąt 25°. Po zaakceptowaniu zmiany, bazowy kształt, na podstawie którego powstanie nowa podstawa, jest gotowy do wykorzystania.

cały artykuł dostępny jest w wydaniu 3 (114) marzec 2017

Jedną z głównych cech jakości technologicznej części maszyn jest ich odporność na zużywanie się, która najczęściej determinowana jest właściwościami ich warstwy wierzchniej. Odpowiednie właściwości warstwy wierzchniej części maszyn kształtowane są najczęściej w procesach obróbki mechanicznej, zwykle poprzedzonej obróbką cieplną lub cieplno-chemiczną. Istotny wpływ na odporność na zużywanie się współpracujących części maszyn mają m.in. chropowatość ich powierzchni (im mniejsza tym lepiej) oraz twardość w warstwie wierzchniej (lepsza – większa).

Kazimierz Czechowski, Andrzej Czerwiński, Janusz Kalisz, Zbigniew Machynia

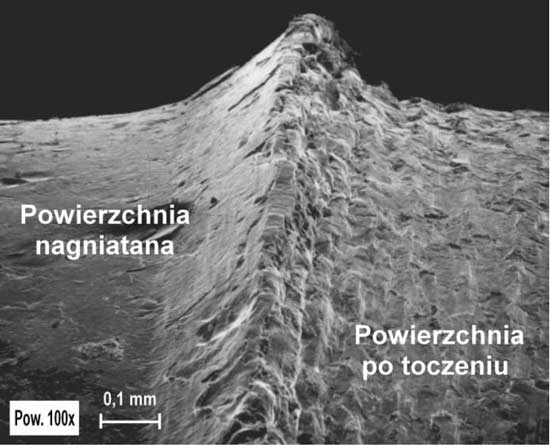

Istnieje szereg różnych metod obróbki wykończeniowej, które umożliwiają ukształtowanie odpowiednio gładkiej powierzchni części maszyn. Jedną z tych metod jest obróbka nagniataniem, która umożliwia otrzymanie warstwy wierzchniej o szczególnie korzystnych właściwościach użytkowych. Obróbka ta polega na miejscowym odkształcaniu plastycznym na zimno przedmiotu wskutek siłowego oraz kinetycznego współdziałania narzędzia z powierzchnią obrabianą. Naciski powierzchniowe, po przekroczeniu wartości naprężenia uplastyczniającego materiał obrabiany, powodują przemieszczenie nierówności i związane z tym zmniejszenie chropowatości powierzchni (Rys. 1) oraz zgniot w warstwie wierzchniej przedmiotu obrobionego (Rys. 2), co w efekcie powoduje wzrost twardości i wytrzymałości zmęczeniowej. Zjawiska te, chociaż występują najczęściej jednocześnie, mogą mieć różną intensywność, zależnie od warunków i parametrów obróbki [1, 2].

Rys. 1 Widok powierzchni po toczeniu i nagniataniu z odkształceniami plastycznymi w postaci nierówności (fali) materiału tworzącej się przed elementem nagniatającym

Nagniatanie najczęściej stosowane jest jako obróbka gładkościowa, której głównym celem jest zmniejszenie nierówności powierzchni po obróbce poprzedzającej (najczęściej wiórowej), a umocnienie warstwy wierzchniej jest dodatkową jej zaletą. Nagniatanie może być także stosowane jako obróbka przede wszystkim umacniająca, mająca głównie na celu istotną zmianę właściwości mechanicznych i fizycznych w warstwie wierzchniej materiału, dla zwiększenia m.in. wytrzymałości zmęczeniowej części maszyn. Zwiększenie – poprzez nagniatanie – dokładności wymiarowo-kształtowej części maszyn może być praktycznie osiągane tylko w zakresie odkształceń plastycznych nierówności powierzchni przy stosowaniu sztywnego docisku i zależy w bardzo dużym stopniu od dokładności obróbki poprzedzającej nagniatanie (toczenia, frezowania lub szlifowania) [1, 2].

cały artykuł dostępny jest w wydaniu 3 (114) marzec 2017

W artykule opisano badania prowadzone nad doborem odpowiedniego składu gazów osłonowych do efektywnego spawania stopu aluminium AW-7075 (AlZn5, 5MgCu), który zastosowano do konstrukcji nowego narzędzia wiertniczego do zastosowań przy odzyskiwaniu właściwej geometrii zniekształconych otworów naftowych, gazowych bądź wodnych.

Łukasz Bolewski, Marek Szkodo, Piotr Pękala, Grzegorz Ochocki

Badane łącza wykonywane były w przedsiębiorstwie CEMET, w Gdańsku, gdzie powstały prototypy narzędzia otworowego.

Metodyka badań

Materiał wykorzystany do badań to stop aluminium AW-7075 w stanie T651 (materiał przesycany, wyprężany w celu usunięcia naprężeń cieplnych i sztucznie starzony) w postaci walcowanej płyty o grubości 10 mm. Skład chemiczny materiału podano w tabeli 1, a właściwości wytrzymałościowe w tabeli 2.

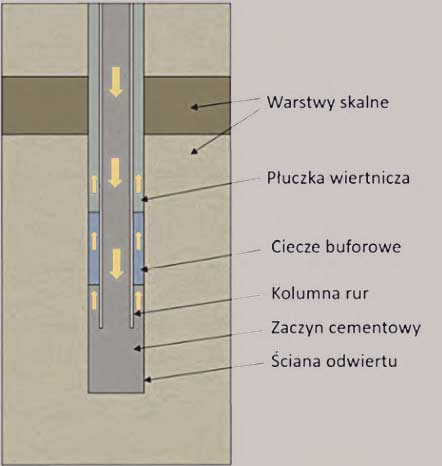

Uszczelnianie poziomów skał zbiornikowych w orurowanych otworach wiertniczych jest najistotniejszą operacją w procesie wydobycia węglowodorów. Jej niepowodzenie grozi skażeniem środowiska, przeprowadzeniem kosztownych akcji ratunkowych i naprawczych czy w końcu koniecznością wypłaty odszkodowań. Z tego powodu rozwiązywanie problemów technologicznych w fazie projektowania i przy wykonywaniu zabiegu cementowania jest bardzo ważne. Cementowanie otworów wiertniczych jest procesem wtłaczania zaczynu cementowego w przestrzeń pierścieniową pomiędzy ścianą rury okładzinowej a otworem wiertniczym (Rys. 1). W otworach naftowych, gazowych bądź wodnych, głównym celem zabiegu jest odizolowanie strefowe dopływu wody, ropy naftowej lub gazu ziemnego do otworu wiertniczego. W tym celu dąży się do uzyskania trwałego uszczelniania hydraulicznego, powstałego pomiędzy rurami.

Rys. 1 Schemat operacji cementowania otworu wiertniczego [1]

Do wykonania badań przygotowano dwie płyty o wymiarach 10x400x200 mm. Płyty zostały zespawane pod kątem 90°. Powierzchnie przed spawaniem zostały oczyszczone z tlenków za pomocą szczotek ze stali nierdzewnej, a następnie odtłuszczone benzyną ekstrakcyjną. Złącza wykonano pachwinowo, w pomieszczeniu zamkniętym, aby zabezpieczyć stanowiska przed działaniem czynników atmosferycznych (dla uniknięcia odkształceń złączy). Spawanie wykonano z utwierdzeniem, a zwolnienie zacisków nastąpiło dopiero po ostygnięciu złącza. Złącza doczołowe wykonane zostały przy użyciu metody spawania łukowego MIG Puls. Skład chemiczny stopu zastosowanego na drut spawalniczy został przedstawiony w tabeli 3. Przy porównaniu własności wytrzymałościowych Rm stopu AW-7075 i spoiwa Autrod 4043 (tabela 4) widać, że Rm spoiwa (Rms) osiąga 35% Rm stopu AW-7075. Założono, że w czasie badań uzyskana dla spoin protektora wytrzymałość Rm będzie większa niż 200 MPa. Parametry spawania blach ze stopu AW-7075 metodą MIG przedstawiono w tabeli 5.

Dla wszystkich badanych złączy krzyżowych użyto identycznych parametrów prądowych napięcia 23 V oraz natężenia w przedziale 190-220 A, zmieniano jednak parametry składu gazu osłonowego. Dla próbki ALC1 wynosiły one 100% zawartości argonu (Rys. 4), a dla spoiny pachwinowej ALC2 użyto mieszanki 30% helu i 70 % argonu (Rys. 5).

cały artykuł dostępny jest w wydaniu 3 (114) marzec 2017

Strona 1 z 2

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.