kwiecien2017

Projekt technologiczny fabryki jest podstawowym projektem, wg którego funkcjonuje fabryka. To na jego podstawie powstaje najczęściej projekt architektoniczny obiektu wraz z projektami budowlanymi i branżowymi. Wg tego projektu powinna przebiegać zoptymalizowana pod względem kosztów i najkorzystniejszych przebiegów produkcja. To z tego projektu powinny wynikać wielkości powierzchni produkcyjnych, magazynowych, pomocniczych, socjalnych oraz zbilansowanie załogi, i używanych do produkcji mediów, a także bezpieczeństwo pracy. Jednak w wielu fabrykach, zakładach produkcyjnych, brakuje takiego podstawowego projektu, albo jest on zawarty gdzieś w starym projekcie budowlanym w wersji uproszczonej lub już dawno nieaktualnej.

Aleksander Łukomski

W większości przypadków, zwłaszcza w mniejszych zakładach produkcyjnych, projektu technologicznego fabryki nie ma. Maszyny i linie produkcyjne stawia się w dość przypadkowych miejscach, często bez odpowiedniej analizy przebiegu produkcji i zachowania odpowiednich przepisowych odległości. Są problemy ze zbilansowaniem mediów lub ich doprowadzeniem w odpowiednie miejsca zasilania maszyn, z wytyczeniem dróg komunikacyjnych, z powierzchniami na materiał i wyprodukowany wyrób, oraz z ich dostawą i odbiorem. Dobrze jak dostawca linii lub maszyny przedstawi jednocześnie jakiś projekt technologiczny dotyczący tej dostarczanej przez niego linii oraz wytyczne branżowe np. do wykonania fundamentu, lub chociażby określi wymaganą nośność posadzki. Nie wspominając o tak ważnej sprawie, jak strefy zagrożenia wybuchem, występujące niekiedy w miejscach, które na pozór by na to nie wskazywały. Jednak często i takiego projektu brakuje, zwłaszcza przy instalowaniu maszyn, czy linii używanych. A przecież znane są zasady wykonywania projektów technologicznych, przepisy i normy. Są też wymagania prawne dotyczące różnych spraw związanych z technologią projektową np. dotyczące uzgodnienia projektu z rzeczoznawcami. Są fabryki, gdzie wszystko wykonane jest zgodnie ze stanem wiedzy technicznej i przepisami. Jest to jednak w ostatnim czasie rzadkość.

Wcześniej, w okresie po II wojnie światowej, powołano wiele biur projektów, które z czasem wypracowały metody projektowania fabryk, korzystając jeszcze z doświadczeń przedwojennych oraz już z doświadczeń własnych. Budowało i modernizowało się wtedy wiele fabryk, powstawało wiele różnych inwestycji. Wszędzie potrzebne były projekty, też technologiczne. Mówimy tu o technologii projektowej (dotyczącej fabryk), w odróżnieniu od technologii procesowej, dotyczącej samego procesu wykonania.

Projektowanie, obojętnie jakiego by nie dotyczyło obiektu, budynku, budowli, konstrukcji stalowej, czy maszyny, wywodzi się z budownictwa. Projekty technologii i konstrukcji maszyn są według tej koncepcji projektami branżowymi.

cały artykuł dostępny jest w wydaniu 4 (115) kwiecień 2017

Projektowanie konstrukcji formy wtryskowej jest procesem bardzo złożonym. Cały przebieg prac, jakie wykonywane są w programach CAD, był niejednokrotnie omawiany na łamach naszego czasopisma. W tym artykule skupimy się na kilku konkretnych aspektach tego procesu.

Bernard Pacula

Projektowanie rozpoczyna się zazwyczaj od opracowania części formujących wypraskę. Jest to najtrudniejsza i najbardziej zaawansowana część pracy, gdyż wymaga dużego doświadczenia i wiedzy w zakresie warunków, które muszą zostać spełnione podczas formowania detalu. Przebieg powierzchni podziału, czy zamodelowanie suwaków, które pomogą odzwierciedlić kształt modelu w trudnych miejscach są kluczowymi aspektami w odzwierciedleniu finalnego produktu. Można w tym celu posłużyć się dedykowanymi dodatkami, które pozwalają automatyzować część prac nie tylko na tym etapie, lecz w całym procesie projektowania formy.

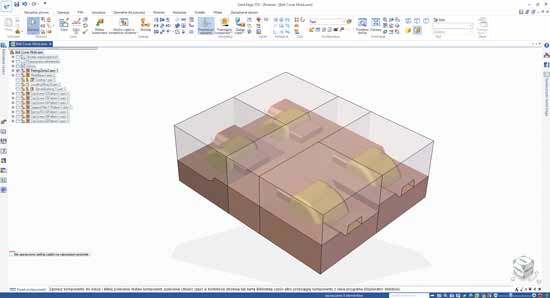

Rys. 1

Mając gotową część formującą (Rys. 1) można przystąpić do wstawienia korpusu formy. W takiej sytuacji oczywiście jest wiele możliwości, z czego jedne są bardziej, a inne mniej przyjazne dla użytkownika. Wiele z firm produkujących normalia pozwala na skorzystanie z bibliotek dostępnych online lub tworzą dedykowane narzędzia integrujące się w mniejszym lub większym stopniu z aplikacjami CAD. Przykładem może być firma FCPK, która pozwala na dobór całego korpusu, budując odpowiednią wersję przez podanie wymaganych parametrów składowych (Rys. 2).

Jeśli da się wyeksportować całe złożenie do aplikacji Solid Edge to sprawa jest względnie łatwa. Wystarczy wstawić korpus do złożenia zawierającego części formujące i odpowiednio je spozycjonować.

cały artykuł dostępny jest w wydaniu 4 (115) kwiecień 2017

Konstruktor pracujący z systemem CATIA V5 nigdy nie ma dostępnej licencji, która umożliwia zastosowanie wszystkich funkcji tego systemu. W przypadku parametrycznego modelera powierzchniowego (środowisko Generative Shape Design) możliwości dostępne z licencją GS1 są ograniczone w porównaniu z licencją pełną, czyli GSD. Ale czy to naprawdę oznacza, że pewnych problemów geometrycznych nie można rozwiązać bez licencji GSD? Można, bo dla wielu poleceń licencja GSD „tylko” automatyzuje to, co z licencją GS1 można wykonać krok po kroku, czyli „ręcznie”. Trzeba jednak dodać, że licencja GS1 pozwala tworzyć powierzchnie typu Multi-Sections Surface czy Fill, które mogą być jedynie styczne do powierzchni sąsiednich, podczas gdy z licencją GSD definicja takich powierzchni pozwala także wymusić zachowanie warunku ciągłości krzywizny. Ale czy zawsze pomiędzy powierzchniami definiującymi kształt projektowanej części musi być zachowana ciągłość krzywizny?

Andrzej Wełyczko

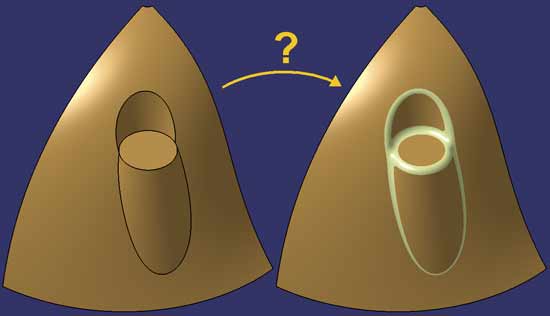

Rozważmy przypadek zaokrąglenia krawędzi powierzchni określanej jako „diabolo seat”, w którym z każdego z dwóch narożników wychodzą cztery krawędzie (Rys.1).

Rys. 1

Jeśli użytkownik ma licencję GSD, to bez problemu wykona zaokrąglenie krawędzi takiego modelu za pomocą polecenia EdgeFillet (Rys. 2) w trybie Blend corner(s). W takim przypadku w pobliżu wierzchołków system definiuje powierzchnię blend corner surface.

A jeśli użytkownik ma tylko licencję GS1? W takim przypadku powierzchnia „zaokrąglenia” narożnika może być zdefiniowana krok po kroku, ale zanim przejdę do opisu takiej metody spróbujmy rozważyć istotę problemu. Parametryczny model powierzchniowy projektowanej części rozpoczynamy zwykle od definicji powierzchni podstawowych, które następnie mogą być docinane (w celu uzyskania wymaganego kształtu) i „sklejane” w jeden obiekt. Kolejnym krokiem jest zaokrąglanie ostrych krawędzi takiego modelu. Rozważmy model powierzchni zamkniętej (Rys. 3), w którym trzy krawędzie mają wspólny wierzchołek. Nic specjalnie trudnego, ale rezultat zależy od tego, w jakiej kolejności zdefiniujemy zaokrąglenie tych krawędzi:

Jeśli wszystkie krawędzie mają być zaokrąglone z taką samą wartością promienia, to kolejność wskazanych krawędzi nie ma znaczenia (przypadek A),

Jeśli promienie zaokrągleń krawędzi mają być różne, to poprawny rezultat (przypadek B lub C) otrzymamy wtedy, gdy jako pierwszą zaokrąglimy krawędź (tu oznaczoną jako 1), dla której objętość powierzchni po wykonaniu polecenia EdgeFillet zwiększy się.

Przypadek D jest zwykle uważany za rozwiązanie błędne, mimo że taka definicja jest możliwa.

cały artykuł dostępny jest w wydaniu 4 (115) kwiecień 2017

Podczas marcowego Genewskiego Salonu Samochodowego zaprezentowano osiemdziesiąt jeden premier. W zdecydowanej większości były to nowe wersje i restylingi znanych już konstrukcji. Mimo to nie zabrakło ciekawych rozwiązań głównie w samochodach koncepcyjnych.

Ryszard Romanowski

Impreza w genewskim Palexpo przez wielu uważana jest za najważniejszą dla branży samochodowej. Spotykają się na niej najsłynniejsi konstruktorzy i styliści. W związku z tym, marketing pozostaje na trochę dalszym planie. W tym roku było nieco inaczej. Być może jest to oznaką pewnego kryzysu i nadciągających zmian, które wpłyną na cały rynek samochodowy. Krótko przed rozpoczęciem salonu ogłoszono zakup marki Opel przez francuski koncern PSA. Jeszcze podczas wstępnych negocjacji Francuzi ogłosili plan rozbudowy fabryki w Miluzie. Ogromny zakład powiększony zostanie o 20 hektarów i można będzie w nim produkować równolegle osiem różnych modeli samochodów.

Mimo krążących plotek o ograniczeniu produkcji w dotychczasowych fabrykach Opla szef biura projektowego Mark Adams zachowywał zupełny spokój. Tuż po odsłonięciu premierowego Opla Insignia twierdził, że zmiana własnościowa umocni markę finansowo i nie sądzi aby groziło jakiekolwiek ograniczenie produkcji. Wręcz przeciwnie. Tym bardziej, że ostatnie modele Opla odnoszą wielkie sukcesy rynkowe.

Największym zainteresowaniem cieszyła się premiera opisywanego w ubiegłym wydaniu naszego magazynu Alpine. Do samochodu i eksponowanej obok niego surowej karoserii trudno było się dopchać. Mimo nieśmiałych protestów obsługi stoiska wielu starało się sprawdzić sztywność aluminiowego nadwozia wnikliwie analizując spawane lub nitowane połączenia aluminiowych elementów. Pierwsze egzemplarze tego auta niebawem zaczną trafiać do klientów. Powstaje również samodzielna sieć salonów marki Alpine.

Wśród wielu premier grupy VW największe zainteresowanie budził Arteon. Samochód o numer większy od Passata ma być następcą cieszącego się skrajnymi opiniami Phaetona. Eksponowany model miał 2-litrowy silnik o mocy 280 KM przekazywanej na cztery koła. Klaus Bischoff – szef designu VW opowiadał w kuluarach o tym, że cały potencjał grupy skierowany został na tworzenie pojazdów elektrycznych, dlatego nie należy oczekiwać spektakularnych premier samochodów spalinowych w najbliższych latach. Zapowiedzą tego była europejska premiera elektrycznego Golfa i koncepcyjny elektryczny mikrobus „Buli”.

cały artykuł dostępny jest w wydaniu 4 (115) kwiecień 2017

Najważniejszym elementem systemu gorącokanałowego (GK) jest dysza GK, a najtrudniejszym etapem przy kształtowaniu walorów tego urządzenia jest uzyskanie odpowiedniej termiki dyszy.

Jerzy Dziewulski

Wszystkie funkcjonujące na rynku dysze ogrzewane są grzałkami elektrycznymi. Ze względu na regulatory temperatury zgromadzone przez wtryskownie, napięcie zasilające grzałkę powinno być standardowe, jak w sieci, czyli 230 V. Grzałka zbudowana jest z cienkościennej rurki stalowej (o przekroju okrągłym lub prostokątnym), wypełnionej izolatorem (proszkiem tlenku magnezu), gdzie w osi rurki poprowadzony jest grzejny drut oporowy. Rurka ta (z wyprowadzonymi przewodami zasilającymi) jest nawinięta na korpus dyszy. Jest to rozwiązanie najprostsze i najtańsze, ale ma wadę wynikającą z istoty grzania oporowego. Strumień energii generowany przez drut oporowy jest identyczny w każdym miejscu wzdłuż jego długości, natomiast straty ciepła wzdłuż dyszy są różne. W miejscach małych strat ciepła, zwykle w środkowej części dyszy, dochodzi do silnego jej przegrzania, mimo różnych prób kształtowania geometrii grzałki (Rys.1) i profilowania jej mocy.

Rys. 1 Grzałki elektryczne ogrzewające dysze mają różne kształty

Termika dyszy będzie wtedy poprawna, gdy temperatura w kanale dyszy będzie stała, na całej jego długości. Jest to warunek bardzo trudny do spełnienia i bez uruchomienia odpowiedniego ciągu analiz i badań, niemożliwy do osiągnięcia. Dlatego proces projektowania i wdrażania produktu należy poprowadzić wielotorowo.

Bardzo ważny parametr, jakim jest stały rozkład temperatury wzdłuż kanału dyszy, jest najpierw modelowany, a następnie doświadczalnie weryfikowany.

Schemat z rysunku 2 pokazuje kolejność postępowania przy modelowaniu rozkładu temperatur w dyszy gorącokanałowej. Najpierw powstaje koncepcja geometryczna dyszy zapisana w programie CAD. Potem dysza zostaje wstawiona do uproszczonej formy wtryskowej razem z wypraską. Ta geometria jest podstawą do stworzenia siatki MES. Następnie muszą zostać nałożone warunki brzegowe i początkowe. Dla tak przygotowanego modelu obliczeniowego trzeba przeprowadzić dziesiątki analiz zmieniając założenia.

cały artykuł dostępny jest w wydaniu 4 (115) kwiecień 2017

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.