czerwiec2017

Przy projektowaniu elementów maszyn często zdarza się, że pewne ich fragmenty lub podzespoły wykorzystywane są wielokrotnie. Wynika to chociażby z typoszeregów lub różnych wariantów wykonania danego produktu. Aby nie tworzyć każdego detalu oddzielnie, dla każdego z wariantów można posłużyć się pewnymi mechanizmami automatyzacji, które wspomagają pracę w Solid Edge. W większości są one zawarte nie tylko w nowych, ale także w starszych wersjach oprogramowania.

Bernard Pacula

W poprzednich artykułach pokazaliśmy różne przykłady pracy w złożeniach, począwszy od narysowania schematu budowy (layout), a skończywszy na tworzeniu modeli na podstawie szkiców i wiązaniu relacjami rzeczywistych obiektów z elementami 2D. Tak można budować konstrukcję, która powstaje na nowo i nie ma elementów występujących w innych jej wariantach. Jednak w sytuacji standaryzacji części i minimalizacji tworzenia nowych wariantów taka koncepcja jest nieefektywna.

Rys. 1

Na rysunku 1 widać, iż konstrukcję pługa można w miarę prosty sposób sparametryzować i wprowadzić np. kilka standardowych szerokości elementu roboczego. To oczywiście nie wszystko. W skład każdego wariantu wchodzić będą takie same komponenty składowe, które prawdopodobnie będą miały np. inne elementy mocujące, wynikające ze zmiany gabarytów. Dobrym przykładem może być tutaj element mocujący podzespołu kół (Rys. 2).

Sam detal jest dość prosty. Jest to blaszka z dwiema płytkami. Aby móc ją wykorzystać w konstrukcji można oczywiście zastosować modelowanie synchroniczne i dopasować kształty do geometrii. Można również zastosować metodę parametryzacji detalu tak, aby można było łatwo sterować wszystkimi jego atrybutami z jednego miejsca. Może to znacznie ułatwić i przyspieszyć pracę, szczególnie w produkcji powtarzalnej. W tym celu należy wykonać pomiary miejsca, gdzie ten element będzie miał być umieszczony. Wystarczy w tym celu otworzyć złożenie główne i za pomocą polecenia Kontrola -> Miara 2D -> Smart Measure dokonać pomiaru długości i szerokości detalu, jak pokazano na rysunku 3. Oczywiście, można to samo uzyskać za pomocą wstawienia wymiarów PMI, lecz wtedy dodatkowo wymiary te są umieszczone na modelu, a podczas pomiaru – występują tylko do momentu kiedy zakończymy analizę.

cały artykuł dostępny jest w wydaniu 6 (117) czerwiec 2017

Idea swobodnego pływania pod wodą znana była od stuleci. Z lepszymi lub gorszymi efektami ludzie pragnęli zajrzeć w głębiny. Wyobraźnię pobudzali zarówno Leonardo da Vinci, jak i Juliusz Verne. Okręty podwodne od początku swojego istnienia miały jednak spełniać cele militarne. O turystycznym poznawaniu głębin raczej nie było mowy.

Ryszard Romanowski

Mimo wszystko budowano niewielkie turystyczne jednostki, wzorowane na tych, używanych przez wojsko. Były to jednak głównie konstrukcje amatorskie lub budowane zupełnie jednostkowo statki przeznaczone dla naukowców. Zwykle inspiracją były jednostki wojenne specjalnego przeznaczenia, takie jak np. polski „Błotniak”.

Kadłuby Seabreacher'ów przypominają orki...

W ich wypadku trudno było mówić o jakimkolwiek komforcie podwodnych eksploratorów, siedzących w tzw. mokrej kabinie. Rozwój technologii, w tym kompozytowych, wpłynął na to, że z roku na rok powstawać zaczęło coraz więcej komercyjnych konstrukcji przeznaczonych dla osób pragnących spełnić marzenie względnie swobodnego i komfortowego przemierzania głębin.

Jedne z najbardziej niekonwencjonalnych budowane są w mającej siedzibę w Kalifornii firmie Innespace Productions Inc. Założyli ją w roku 1997 pochodzący z Nowej Zelandii konstruktor łodzi i specjalista od kompozytów Robert Innes oraz wszechstronny mechanik Dan Piazza. Do tej pory powstały trzy modele, nazwane Seabreacher X, Seabreacher Y i Seabreacher Z. Jednostki napędzane są spalinowymi silnikami Rotax o pojemności 1500 ccm. Najszybszy model potrafi rozwinąć na wodzie prędkość dochodzącą do 100 km/h. Konstruktorzy brali pod uwagę nie tylko rekreację lecz również wykorzystanie do celów reklamowych i filmów. Innes wraz z zespołem hydrodynamików zadbał aby kadłuby łodzi przypominały orki lub rekiny. Płaszczyzny przypominające płetwy działają jak stery i płaty. Sternik, lub raczej pilot siedzący w komfortowej kabinie może wykonywać ewolucje niedostępne żadnym innym jednostkom. Podczas testów Seabreachery potrafiły wykonywać skoki razem z orkami, które traktowały „ryczącą” silnikiem sztuczną kuzynkę za idealną partnerkę do zabawy. Tym bardziej, że maszyna potrafiła również schodzić pod wodę razem ze stadem. Rekreacyjne Seabreachery nie są jednak typowymi łodziami podwodnymi, choć mogą schodzić na niewielkie głębokości, dzięki sterom i napędowi.

cały artykuł dostępny jest w wydaniu 6 (117) czerwiec 2017

Czas wprowadzania produktów na rynek wciąż się skraca. Każdy projekt musi spełniać kolejne, coraz bardziej restrykcyjne, normy. Presja czasu może powodować powstawanie błędów i niedociągnięć w konstrukcji. Ponadto, w przypadku samochodów całość zagadnienia komplikuje jeszcze konieczność rozpatrywana spraw związanych z elektromagnetyzmem, mechaniką płynów, wytrzymałością konstrukcji, ruchem pojazdu. Jak zatem najlepiej radzić sobie z wysokim stopniem skomplikowania obecnie powstających konstrukcji?

Marcin Liesiecki

W celu zachowania powtarzalności zasadne jest zachowanie schematu postępowania. Może w tym pomóc zastosowanie list kontrolnych przygotowanych specjalnie na potrzeby danego działu lub firmy. Drugim sposobem na zapewnienie kontroli i powtarzalności postępowania może być wykorzystanie różnego rodzaju kreatorów oraz narzędzi do sprawdzania modelowanego zjawiska, wbudowanych w używane oprogramowanie. Wypracowanie własnej listy kontrolnej, będącej kombinacją wymagań wewnętrznych działu/firmy oraz narzędzi dostępnych w używanym oprogramowaniu wydaje się potrzebne, a często nawet konieczne.

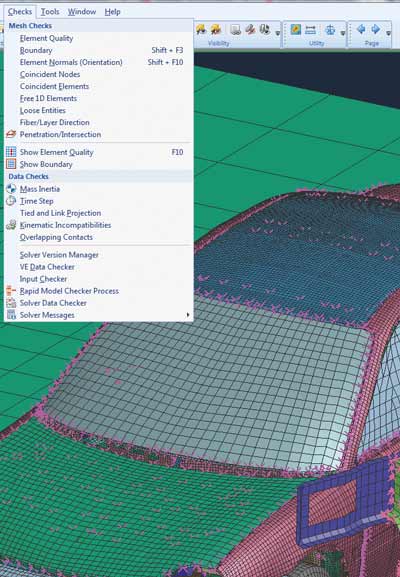

Rys. 1

W celu zobrazowania korzyści z zastosowania list kontrolnych wykorzystamy przykład przygotowywanego do analizy zderzenia bocznego pojazdów (przy użyciu Virtual Performance Solution). W skład modelu wchodzą: samochód osobowy, samochód ciężarowy, manekin, siedzenie samochodowe oraz jezdnia. Już sama lista składowych modeli daje wyobrażenie o zjawiskach fizycznych zachodzących pomiędzy poszczególnymi częściami całej analizy.

Poprawne przeprowadzenie analizy wymaga:

- nałożenia siatki elementów skończonych,

- odpowiedniego ustawienia poszczególnych modeli względem siebie,

- wprowadzenia danych materiałowych,

- ustalenia, które części będą się ze sobą stykać i nadania odpowiednich kontaktów,

- nadania siły grawitacji działającej na model,

- nadania prędkości lub przyspieszenia.

cały artykuł dostępny jest w wydaniu 6 (117) czerwiec 2017

Zapotrzebowanie na wysokiej jakości wyroby, nierzadko o złożonej i zarazem lekkiej konstrukcji oraz czasem nietypowych kształtach, wymusza na producentach stosowanie coraz lepszych materiałów konstrukcyjnych oraz dokładnych, wydajnych i opłacalnych sposobów ich kształtowania. W odniesieniu do obróbki wiórowej wiąże się to zarówno z rozwojem materiałów narzędziowych, a zwłaszcza powłok, jak również z unowocześnianiem konstrukcji narzędzi i obrabiarek, oraz systemów sterowania procesem technologicznym i wspomagających jego projektowanie.

Kazimierz Czechowski

Powszechnie znajduje zastosowanie w przemyśle obróbka wiórowa z dużymi prędkościami skrawania (HSC – High Speed Cutting), z dużą wydajnością (HPC – High Performance Cutting), w stanie twardym (HC – Hard Cutting). W zależności od potrzeb obróbka wiórowa stosowana jest na sucho, z minimalną ilością cieczy obróbkowej (MQL – Minimum Quantity Lubrication) lub z większą ilością cieczy chłodząco-smarującej (Liquid Cooling Lubricant) podawanej pod niskim ciśnieniem, jako tzw. chłodzenie zalewowe, albo pod dużym lub bardzo dużym ciśnieniem w postaci strumienia cieczy skierowanego z wysoką prędkością do strefy skrawania, w tym wewnętrznie, poprzez wrzeciono (CTS – Coolant Through of Spindle), przez odpowiednie otwory w narzędziu lub specjalne dysze [1-3].

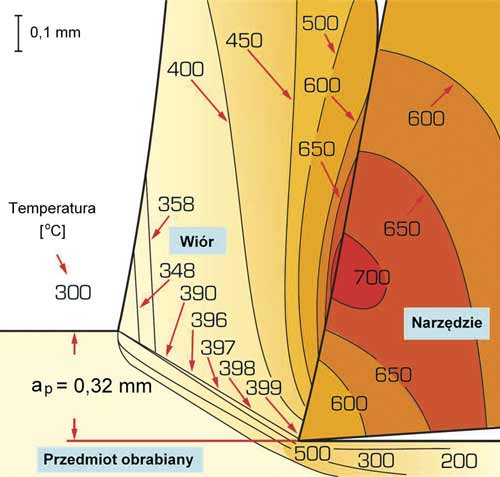

Rys. 1 Przykład rozkładu temperatury w ostrzu skrawającym, wiórze i przedmiocie obrabianym podczas toczenia stali z głębokością skrawania ap = 0,32 mm – na podstawie lit. [6]

Za obróbką wiórową na sucho przemawiają m.in. względy ekologiczne, jednakże istnieje szereg przypadków, kiedy konieczność stosowania cieczy chłodząco-smarującej wymusza trudnoobrabialność materiałów wpływająca na zużywanie się ostrzy skrawających, np. na skutek niskiej przewodności cieplnej materiału obrabianego ostrze musi przejmować więcej ciepła, albo przez spiętrzenie się ciepła w strefie skrawania występuje skłonność materiału do adhezji [4].

Intensywne dostarczanie cieczy obróbkowej do strefy skrawania jest zwykle niezbędne w obróbce stali nierdzewnych, zwłaszcza austenitycznych i austenityczno-ferrytycznych (typu duplex), tytanu i jego stopów oraz superstopów (nadstopów) żaroodpornych i żarowytrzymałych na bazie niklu i kobaltu, a także w obróbce stali i żeliw o tych właściwościach. Materiały te można klasyfikować w zależności od składu chemicznego i właściwości, w grupach zastosowania materiałów skrawających (wg normy ISO 513:2012): M (zawierającej stale nierdzewne), S (obejmującej superstopy i tytan) i H (dotyczącej materiałów twardych).

Żaroodporność jest to odporność materiału na utleniające i korodujące działanie czynników chemicznych, przede wszystkim gazów, w wysokich temperaturach (powyżej 500 °C), a żarowytrzymałość to cecha materiałów oznaczająca ich odporność na odkształcenia pod długotrwałym obciążeniem mechanicznym w temperaturach wyższych niż 500 °C (materiały te charakteryzują się przede wszystkim wysoką wytrzymałością na pełzanie w wysokich temperaturach) [5].

W wydajnej obróbce wiórowej stali i innych stopów metali, prowadzonej z możliwie dużymi prędkościami skrawania, wytwarzana jest duża ilość ciepła (Rys. 1) [6]. W przypadku materiałów żaroodpornych i żarowytrzymałych, przy obróbce których temperatura w strefie skrawania osiąga 750÷1020 °C nierzadko dominującą formą zużycia jest odkształcenie plastyczne [7].

cały artykuł dostępny jest w wydaniu 6 (117) czerwiec 2017

Pomimo ciągłego doskonalenia oprogramowania CAD/CAE, nie da się – na etapie konstruowania silnika – do końca przewidzieć potencjalnych jego uszkodzeń i nieprawidłowości funkcjonowania, dlatego ważne jest przeprowadzanie badań na prawdziwych obiektach. W artykule opisujemy badania wibroakustyczne, jakim poddany został prototypowy rzędowy czterocylindrowy turbodoładowany silnik spalinowy o zapłonie iskrowym – w celu znalezienia źródła niepożądanego rezonansu.

Piotr Cabaj

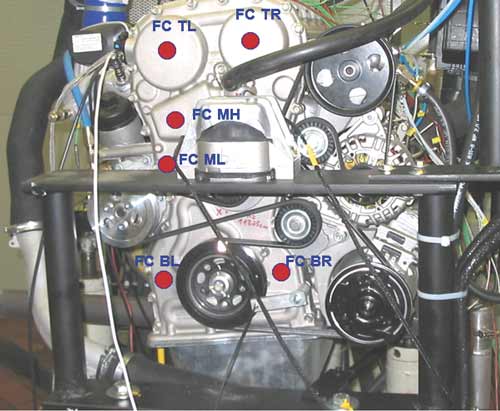

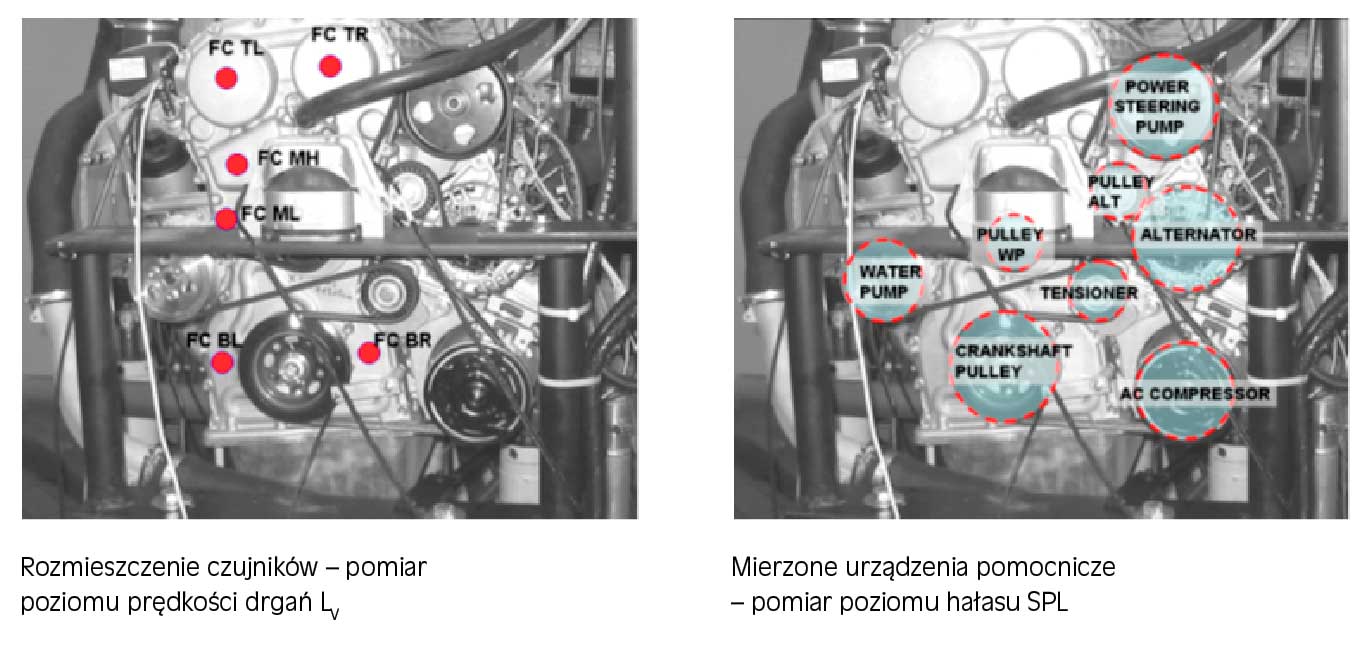

Po badaniach akustycznych zostały również przeprowadzone badania drganiowe, gdyż, jak już pisaliśmy, założono istnienie podobieństwa podczas analizy diagramów Campbell’a poziomu hałasu akustycznego SPL i poziomu prędkości drgań LV. Rezonans o częstotliwości 1250 Hz powinien być widoczny także na diagramach poziomu prędkości drgań LV. Umocowano zatem sześć czujników drgań na powierzchni przedniej pokrywy silnika.

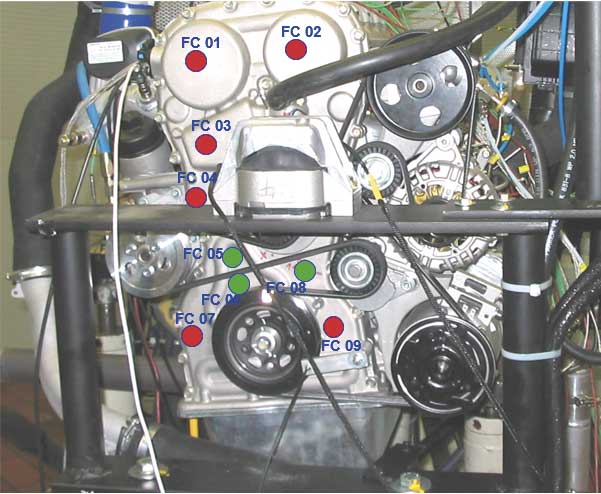

Rys. 12 Rozmieszczenie czujników drgań na przedniej pokrywie silnika

Rysunek 12 pokazuje miejsca ich zamocowania (przy pomocy kleju cyjanoakrylowego) na przedniej pokrywie silnika. Są oznaczone następująco: FC TL – górny lewy, FC TR – górny prawy, FC MH – środkowy górny, FC ML – środkowy dolny, FC BL – dolny lewy, FC BR – dolny prawy.

Na diagramach prędkości drgań LV dolnych czujników (Rys. 13) nie stwierdzono występowania rezonansu przy częstotliwości 1250 Hz. Udało się natomiast go zaobserwować dla częstotliwości 4100 Hz dla dolnego lewego czujnika.

Rys. 13 Diagramy Campbell’a przedstawiające poziomy prędkości drgań LV dolnego prawego (FC BR) i dolnego lewego (FC BL) czujnika

Po analizie diagramów prędkości drgań LV środkowych czujników (Rys. 14) nie stwierdzono rezonansu o częstotliwości 1250 Hz. Zauważalne są natomiast inne częstotliwości rezonansowe o różnych, nie powiązanych ze sobą wartościach.

Rys. 14 Diagramy Campbell’a przedstawiające poziomy prędkości drgań LV środkowego dolnego (FC ML) i środkowego prawego (FC MH) czujnika

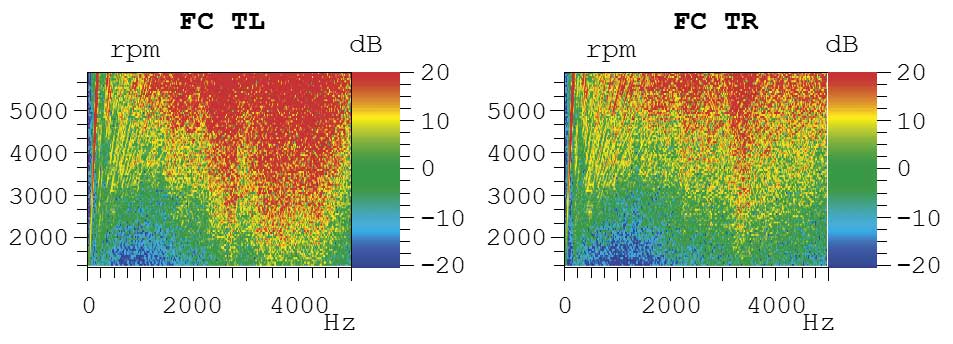

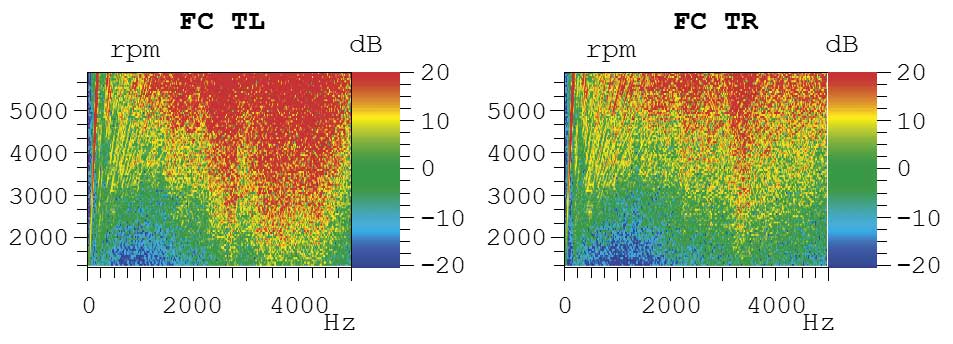

Także dla górnych czujników (Rys. 15) poszukiwana wartość rezonansu nie występuje. Interesującym zjawiskiem jest natomiast fakt, że poziom prędkości drgań górnego lewego czujnika jest wyższy od pozostałych, co łatwo zauważyć poprzez dużą powierzchnię obszaru o najwyższej (kolor czerwony – 20 [dB]) wartości.

Rys. 15 Diagramy Campbell’a przedstawiające poziomy prędkości drgań LV górnego lewego (FC TL) i górnego prawego (FC TR) czujnika

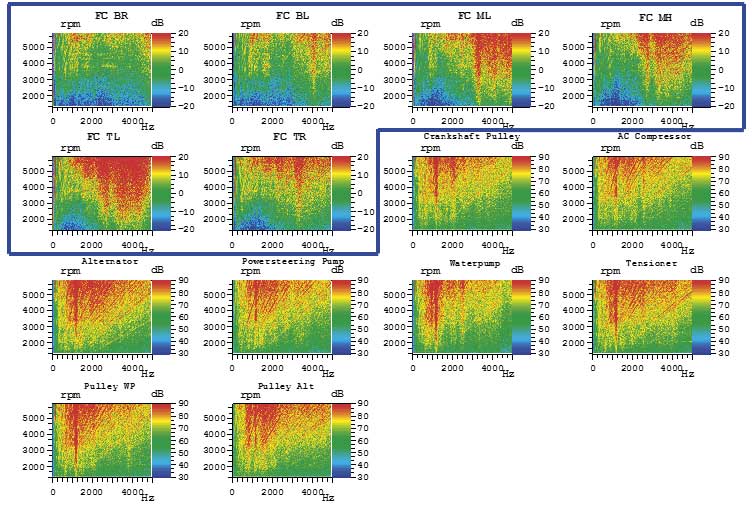

Po dokonaniu pomiaru przeprowadzono porównanie diagramów Campbell’a w celu wykrycia ewentualnych analogii pomiędzy poziomem hałasu akustycznego SPL a poziomem prędkości drgań LV. Nie udało się ich zauważyć, co przedstawia poniższe zestawienie. Żaden z diagramów przedstawiający poziom prędkości drgań nie był choć w części podobny do diagramów ukazujących poziomy hałasu. Same diagramy poziomu prędkości drgań nie są nawet do siebie zbliżone w przeciwieństwie do diagramów poziomu hałasu, gdzie na każdym widać wyraźnie częstotliwość rezonansową o wartości 1250 Hz.

Rys. 16a Porównanie diagramów Campbell’a przedstawiających poziom prędkości drgań LV z diagramami ukazującymi poziomy hałasu SPL

Na rysunku 16a umieszczone zostały diagramy Campbell’a poziomu prędkości drgań czujników przyśpieszeń LV (pierwsze sześć zaznaczone niebieską ramką), diagramy poziomu hałasu SPL urządzeń pomocniczych (pozostałe) oraz lokalizacja czujników i mikrofonów pomiarowych (Rys 16b).

Rys. 16b

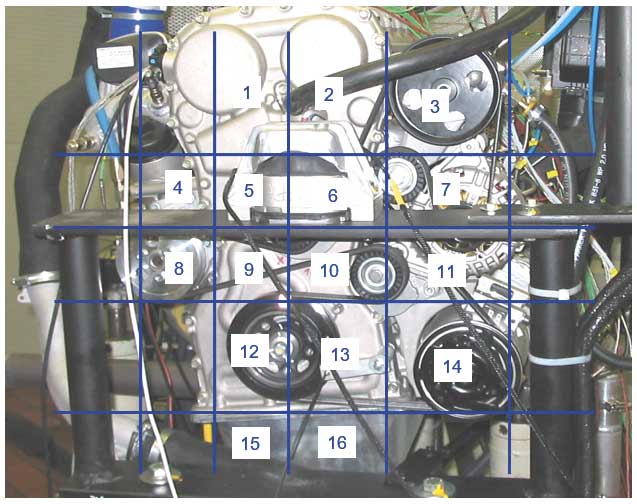

Pomimo niepowodzenia podjęto kolejne próby zlokalizowania przyczyny powstawania rezonansu. Tym razem zastosowano metodę „Online FFT”, która polegała na pomiarze przy włączonym silniku wyszczególnionych na rysunku 17 szesnastu obszarów przy pomocy mikrofonu. Przy każdym z nich następował pomiar w odległości 10 cm, trwający 10 sekund. Jednocześnie następowała obserwacja „na żywo” poziomu hałasu w celu zlokalizowania obszarów o jego największej wartości.

Rys. 17 Obszary przedniej części silnika mierzone metodą „Online FFT”

Tym razem wyniki badań były o wiele bardziej interesujące, gdyż podczas analizy wykryto obszary, w których można było zauważyć wyraźny „pik” przy szukanej przez nas częstotliwości 1250 Hz. Oznaczono je odpowiednio numerami: 8, 9, 10, 12 i 13. Są to okolice pompy wody oraz rolki prowadzącej pasek klinowy (przy pompie wody) i napinacza paska klinowego.

Na wykresach (Rys. 18) przedstawiono poziom hałasu w dziedzinie częstotliwości obszarów mierzonych metodą „Online FFT”. Pionową szarą belką zaznaczona jest częstotliwość rezonansowa 1250 Hz oraz jej najbliższe sąsiedztwo. Niebieskie ramki ukazują obszary o wyraźnym rezonansie.

Rys. 18 Widma poziomu hałasu SPL 16 obszarów mierzonych metodą „Online FFT”

Dodano zatem trzy czujniki drgań w okolicy obszarów o wyraźnym rezonansie (Rys. 19). Nie umieszczono ich tam wcześniej, gdyż bliskie sąsiedztwo paska klinowego mogło spowodować ich odklejenie się. Zmieniono nazewnictwo czujników, żeby odróżnić nowe pomiary poziomu prędkości ich drgań od tych, uzyskanych poprzednio. Pierwszy czujnik drgań otrzymał nazwę FC 01, drugi FC 02 i tak aż do dziewiątego (FC 09). Nowe czujniki drgań to: FC 05, FC 06 oraz FC 08; zaznaczone kolorem zielonym, a pozostałe czerwonym.

Rys. 19 Lokalizacja czujników drgań podczas ponownego pomiaru

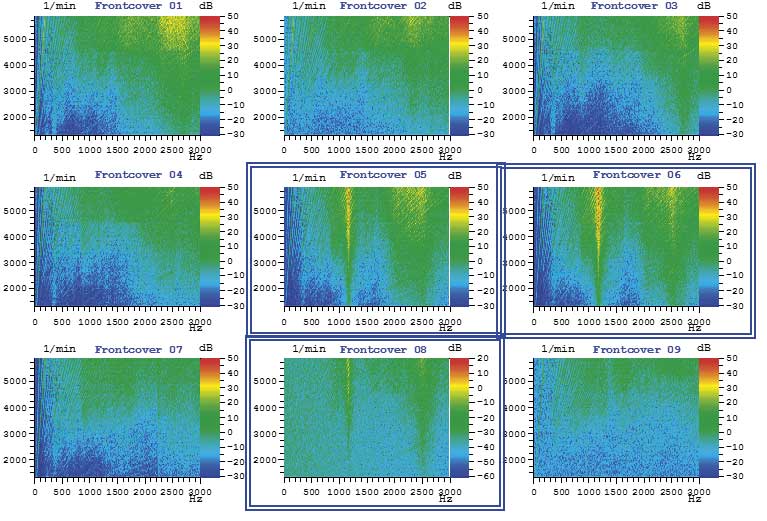

Wykresy (Rys. 20) uwidaczniają, że dla nowo zainstalowanych czujników można zaobserwować rezonans w szukanej częstotliwości 1250 Hz. Ich widma zostały zaznaczone za pomocą niebieskiej ramki. Dla pozostałych czujników nie zauważono zjawiska rezonansu.

Rys. 20 Diagramy Campbell’a przedstawiające poziomy prędkości drgań LV czujników pomiarowych

Dla upewnienia się, że zlokalizowany obszar jest rzeczywiście źródłem rezonansu, dokonano odizolowania go od reszty za pomocą termoizolacyjnej folii aluminiowej, jak przedstawiono na rysunku 21. Przytwierdzono ją przy pomocy kleju, aby była obecna podczas kolejnych pomiarów.

Rys. 21 Odizolowany obszar powstawania rezonansu

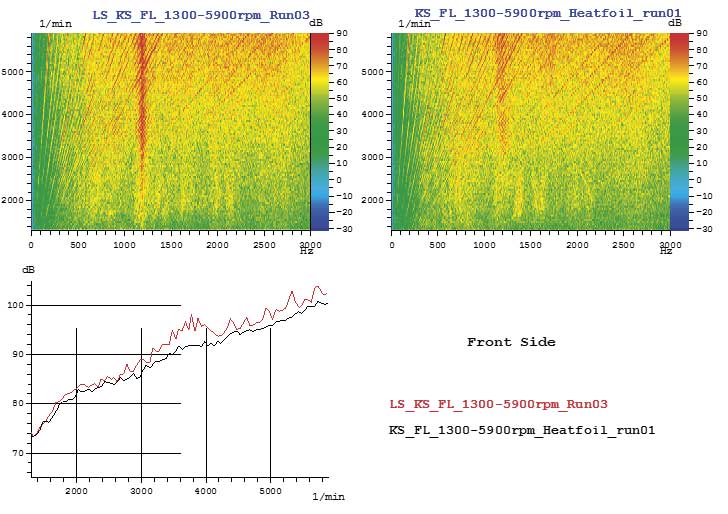

Dokonano ich tym razem z zaizolowanym obszarem występowania rezonansu. Porównano wyniki przed i po wykonaniu izolacji. Jak się okazało, dotychczas występujący rezonans znikł prawie całkowicie, co potwierdziło tylko przypuszczenia o obszarze, który go powodował. Na rysunku 22, oprócz diagramu Campbell’a ukazującego poziom hałasu SPL przy pomiarze bez folii (górne lewe widmo) i z folią (górne prawe widmo), widać również wykres przedstawiający poziom hałasu SPL w dziedzinie obrotów silnika n. Kolorem czarnym zaznaczony jest pomiar w obecności folii. Kolor czerwony prezentuje pomiar bez odizolowania obszaru powstawania rezonansu.

Rys. 22 Porównanie wyników przed (kolor czerwony) i po izolacji (kolor czarny) obszaru rezonansu

Oprócz aluminiowej folii termoizolacyjnej zastosowano aluminiową płytę, o kształcie małego obszaru membranowego, blisko rolki prowadzącej pasek klinowy (Rys. 23).

Rys. 23 Kształt aluminiowej płyty użytej w trakcie badań

Dokonano takich samych badań jak dla aluminiowej folii. Wyniki tylko potwierdziły, że źródłem rezonansu był mały membranowy obszar przedniej obudowy silnika, chroniącej układ rozrządu. Po modyfikacji kształtu obudowy i zamontowaniu jej na silniku dokonano ponownie pomiarów poziomu hałasu SPL oraz prędkości drgań LV. Nie stwierdzono już więcej rezonansu w miejscu, gdzie występował wcześniej. Z taką modyfikacją przedniej obudowy silnik wszedł do fazy produkcyjnej.

Dzięki pomiarom wibroakustycznym udało się zlokalizować źródło niepożądanego rezonansu, które ujawniło się dopiero po wyprodukowaniu prototypowego silnika. Nie zostało ono wykryte na etapie konstrukcji modelu silnika w programach CAD oraz w trakcie późniejszych jego analiz numerycznych, co potwierdza użyteczność przeprowadzania badań na prawdziwym silniku.

Pomiary wibroakustyczne dodatkowo dają się połączyć z pomiarami dynamometrycznymi i analizą spalin, dzięki czemu można dokonać kompleksowej diagnostyki silnika.

Należy także dodać, że interpretacja wyników badań wymaga od użytkownika znajomości budowy silnika i doświadczenia w jego obsłudze, bez których prawidłowe zidentyfikowanie nieprawidłowości będzie wielce utrudnione.

Piotr Cabaj

artykuł pochodzi z wydania 6 (117) czerwiec 2017

Strona 1 z 2

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.