Technika rozwija się w tak zawrotnym tempie, że to co dziś jest wielką innowacją, jutro będzie już przestarzałe. Każda firma, która obecnie ma wielkie biura konstrukcyjne, dąży do tego, żeby być lepszą i szybszą od innych. To jest to, co napędza koniunkturę i zarazem próbuje ułatwić nam życie.

Raimund Engwer

Niewielu zdaje sobie sprawę, ilu inżynierów i konstruktorów łamie sobie codziennie głowę aby uczynić nasze życie wygodniejszym. Mimo to setki ich koncepcji lądują w szufladach, gdzie czekają na niszczarkę lub na swój czas. Gdy ten nadejdzie, wtedy wykorzystuje się je, jak na przykład pomysł na zastosowanie spinelu w produkcji szyb samochodowych zamiast szkła.

Montaż szyby z lexanu w Lotusie Elite

Spinel, który jest minerałem z gromady tlenków, charakteryzuje się transparentnością podobną do szkła, lecz jest dużo lżejszy, odporny na zarysowania i nawet kuloodporny. Wcześniej wykonywano z niego transparentne płyty podobną technologią jak szkło, z użyciem bardzo wysokiej temperatury. Produkcja była równie kosztowna i energochłonna jak produkcja tradycyjnych szyb samochodowych. Obecnie inżynierowie z US Naval Research Laboratory (NRL) stosują wysokie ciśnienie (jak w produkcji ceramicznych tarcz hamulcowych) i osiągają dużo lepsze efekty przy znacznie niższych kosztach. Przykładów jest tak dużo, że można by ich opisami zapełnić całe biblioteki.

Poliwęglanowe szyby do elektrycznego Visio.M

Większość innowacji wprowadzanych do konstrukcji zależy od osób, które nie mają z ich wymyślaniem nic wspólnego. Decydują jednak o ich wdrożeniu do produkcji. Osoby te reprezentują działy finansów, mają władzę nad pieniędzmi dużych korporacji i koncernów. Przykładem takiej sytuacji może być sprawa pneumatycznego zawieszenia samochodów osobowych. Wiele lat potrzebowała branża motoryzacyjna aby wprowadzić je do seryjnej produkcji, a przecież rozwiązanie to dobrze funkcjonowało w samochodach już w połowie lat 50-tych dwudziestego wieku.

Szyba z makrolonu

Z drugiej strony, nierzadko wprowadza się nowe rozwiązania konstrukcyjne bez długoletnich testów, najczęściej dla wygenerowania oszczędności, a później – większych zysków firm. Zdarzają się również sytuacje, gdy duże grono inżynierów i konstruktorów przez kilka dni dyskutuje, czy w jakimś wsporniku mają być trzy czy cztery otwory o średnicy 10 lub 12 mm. Takie dylematy wywołać mogą u nas uśmiech na twarzy. Jeżeli jednak spojrzy się na to od strony ekonomicznej, robi się mniej wesoło. Przy produkcji pięciu lub więcej milionów sztuk firma może oszczędzić wiele tysięcy na pozornie minimalnej różnicy w ilości i średnicach otworów. Są również inne aspekty tego zagadnienia. Ilość i rozmiar otworów mogą mieć wpływ na bezpieczeństwo, wagę pojazdu (każdy gram się liczy!) lub sposób poprowadzenia fragmentów instalacji elektrycznej. Choć dzisiaj przedsiębiorstwa mają bardzo zaawansowane programy konstrukcyjne, które teoretycznie same wszystko obliczają i podpowiadają, jak najlepiej rozmieścić każdy, nawet najdrobniejszy element konstrukcyjny, to nigdy nie zastąpią one ludzkiej kreatywności, improwizacji i nabytej wiedzy.

Programy znakomicie ułatwiają pracę ale konstruktor powinien być taki, jak zawsze – po prostu: myślący człowiek z fantazją.

Nie zawsze w sprawach konstrukcyjnych potrzebna jest trudna i skomplikowana technologia. I tak właśnie jest w przypadku szyb samochodowych. Prostotę budowy tego ważnego elementu pojazdu poznałem konstruując conceptcary i prototypy. Przy budowie szyb do prototypów używa się przeważnie poliwęglanu, np. makrolonu lub lexanu ze względu na ich właściwości mechaniczne, jakimi są: wysoka wytrzymałość, udarność (100-krotnie większa od szkła), sztywność, twardość i bardzo dobra przezroczystość. Ich transmitancja światła jest prawie równa szkłu, a właściwości izolacyjne są od szkła wielokrotnie wyższe. Jednak mają one także swoje negatywne strony, jak czułość na działanie promieni UV o długości fali od około 340 nm, nie są też odporne na wiele alkalicznych i organicznych rozpuszczalników, i są wrażliwe na zarysowania. Ogromną zaletą tych materiałów jest ich formowalność przy dość niskich temperaturach (deformacja jest możliwa przy około 150 °C w porównaniu do szkła, które potrzebuje 620-650 °C). Powoduje to bardzo duże oszczędności energii i czasu pracy. Aby załagodzić ich negatywny charakter stosowane są powłoki natryskowe (plazmowe), podobnie jak w produkcji szkieł do okularów.

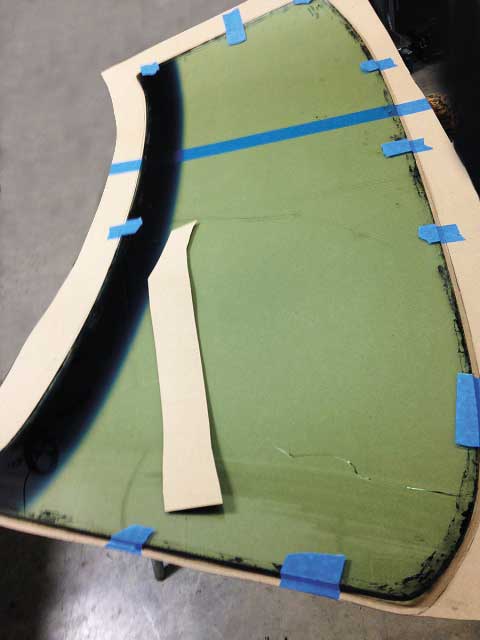

Pre-form – szablon do wykonania formy na jednostkową szybę

Fizyczne osadzanie z fazy gazowej (PVD – Physical Vapour Deposition) chroni poliwęglany. Wyprodukowanie takich szyb rozpoczyna się od stworzenia formy na podstawie szablonu lub szczegółowych danych modelu. Materiałem jest przeważnie poliuretan (PUR lub PU) o wysokiej gęstości lub Epowood. Powierzchnie formy pokrywa się cienkim, miękkim materiałem welurowym i naciąga się go tak aby była bardzo gładka. Płytę poliwęglanową, nieco większą od formy, podgrzewa się na stole grzewczym lub w piecu do temperatury około 140-150 °C. Bardzo ważne jest równomierne nagrzanie płyty. Następnie, kładziemy rozgrzaną płytę na formę. Później nakrywamy ją z góry takim samym materiałem, jaki zastosowaliśmy na spodzie, i obciążamy go rozmieszczonymi dookoła ciężarkami, aby płyta równomiernie przylegała do formy. W zależności od grubości materiału czas studzenia może trwać kilka godzin. Zbyt szybkie ochładzanie może spowodować pęknięcia napięciowe. Po zdjęciu materiału z formy docinamy szybę do ostatecznego wymiaru. Szyba zostaje wysłana do firmy specjalistycznej, w której nakłada się na nią specjalną powłokę odpornościową. Po otrzymaniu już odpornej na zarysowania szyby, naklejamy na jej wewnętrzną krawędź czarną naklejkę ramującą, która przy normalnych szybach jest nadrukowywana, aby działania słoneczne nie szkodziły klejowi i wydłużały jego żywotność.

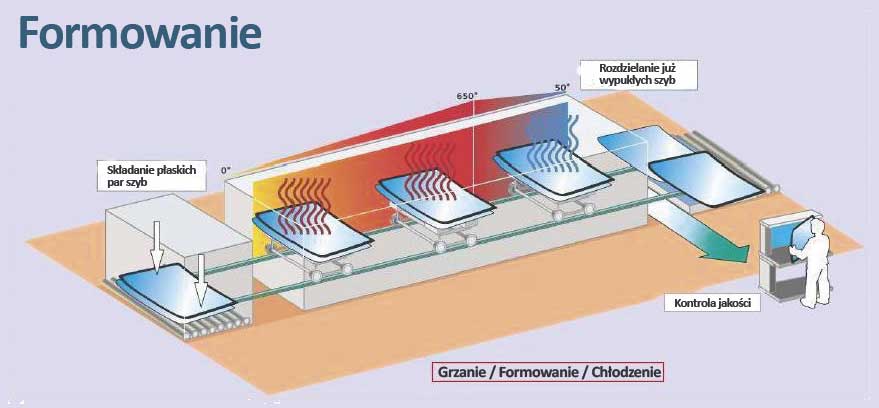

Szyby samochodowe powstają na czteroetapowej linii produkcyjnej. Gięcie lub formowanie szyby to drugi etap tego procesu.

Jeżeli ten prototyp wchodzi do seryjnej produkcji rolę poliwęglanu przejmuje szkło. Szyby samochodowe powstają na czteroetapowej linii produkcyjnej. Pierwszym etapem jest obróbka plastyczna na zimno. Rozpoczyna się ona od poddania płaskiej płyty szkła zautomatyzowanemu ploterowi, który zarysowuje pożądany kształt. Nadmiar szkła wokół szyby zostaje wyłamany i ramię robota z przyssawkami przenosi płytę do następnego punktu procesu. Następnie szlifierką usuwa się ostre krawędzie. Płyta trafia do maszyny do mycia szkła, która jest wyposażona w szczotki rotacyjne. Powierzchnię szkła czyści się bardzo dokładnie, używając wyłącznie wody. Metodą sitodruku nadrukowywana jest czarna farba na krawędzie płyty. Postępuje się tak tylko z szybami, które są wklejane do pojazdu. Świeża farba schnie w suszarce na podczerwień w bardzo krótkim czasie. W ostatnim punkcie obróbki na zimno nakłada się cienką warstwę środka antyadhezyjnego na bazie talku i wody, co zapobiega sklejeniu się dwóch płyt w piecu.

Drugi etap to gięcie lub formowanie szyby. W pierwszym punkcie tego etapu składa się razem pary równych płyt szklanych. Teraz następuje proces formowania w piecu. Płyty są przenoszone do pieca, który jest ogrzewany elektrycznie lub płomieniem gazowym do około 620-650 °C. Taka temperatura powoduje, że szkło robi się plastyczne i opada grawitacyjnie do formy. Najnowocześniejsze systemy pracują nawet bez jakiejkolwiek formy. W przypadku przednich szyb samochodowych ten proces grzania i formowania trwa zaledwie dwadzieścia sekund. Następnym punktem jest chłodzenie.

Trzeci etap to łączenie lub klejenie równej pary szyb

Powolne schłodzenie szyb zapewnia, że zachowują one nadaną im formę i nie występują w nich pęknięcia. Na końcu tego etapu szyby zostają rozdzielone od siebie i poddane kontroli jakości za pomocą czujników elektronicznych i wyszkolonych oczu pracownika.

Trzeci etap to łączenie lub klejenie równej pary szyb. Pierwszym punktem tego etapu jest czyszczenie i suszenie, po którym trafiają one do bezpyłowego pomieszczenia. W tym pomieszczeniu działa doskonale skoordynowana klimatyzacja utrzymująca odpowiednią temperaturę i wilgotność powietrza. Tu, pomiędzy dwie szyby, zostaje wprowadzona mleczna folia z poliwinylobutyralu (PWB) o grubości 0,38 do 0,78 mm. Do tej pory ta konstrukcja szkło-folia-szkło nie jest jeszcze przezroczysta.

Następnie usuwa się film powietrzny poprzez użycie gumowych rolek. Po tym zabiegu szyby trafiają do autoklawu, gdzie są podgrzewane do temperatury 140 °C i poddane ciśnieniu 10 do 15 kg/cm². Przy tej temperaturze folia topnieje i robi się przejrzysta. W autoklawie powoli obniża się temperaturę do 40 °C i dopiero potem zostaje obniżone ciśnienie do wartości ciśnienia atmosferycznego. Szyby trwale się łączą.

W ostatnim etapie usuwa się resztki folii i szyba po raz kolejny zostaje czyszczona i suszona, aby ponownie trafić pod oko kontrolera i pod optoelektroniczne sensory, które sprawdzają jej jakość i zgodność ze specyfikacją. Teraz dopiero może opuścić fabrykę.

Nasuwa się pytanie, dlaczego każdy samochód nie ma szyb z poliwęglanu? Przecież w zależności od rodzaju samochodu oszczędzałyby one od 10 do nawet 20 kg, ponieważ wagowo poliwęglan jest 40 do 50% lżejszy od szkła. Nie bez znaczenia są już wcześniej wymienione względy izolacyjne, które obniżałyby wymagania do ogrzewania i klimatyzacji pojazdu i sprawiały zwiększenie zasięgu od 1,5 do 2,5% spowodowane oszczędnością energii. Przy budowie samochodów elektrycznych stosowane są już szyby z lexanu. Niestety nie stosuje się tego materiału na szyby przednie, bowiem prawo europejskie tego nie dopuszcza. W przyszłości producenci samochodów będą jednak zmuszeni do obniżania wagi pojazdów i jeszcze dokładniejszego liczenia się z każdym gramem.

Są jednak trzy poważne powody preferowania szkła. Po pierwsze, prawie niekończące się zasoby. Składniki potrzebne do produkcji szkła są najczęściej spotykanymi surowcami na kuli ziemskiej. Są nimi piasek kwarcowy oraz dodatki, takie jak węglan sodu i węglan wapnia, a jako topniki – tlenek boru i tlenek ołowiu, oraz różne pigmenty. Po drugie, istotna jest stworzona ogromna infrastruktura produkcyjna. Przy światowej produkcji około 95 mln samochodów w 2016 roku i średnio siedmiu szybach na samochód daje to w sumie 665 mln szyb rocznie. I wreszcie po trzecie, chodzi o lobby, a resztę proszę sobie samemu dopowiedzieć.

Raimund Engwer

artykuł pochodzi z wydania 6 (117) czerwiec 2017