sierpien_2017

Forma planu technologicznego jest w zasadzie dowolna, zwłaszcza w sytuacji nieobowiązywania w Polsce obecnie – od naszego przystąpienia do Unii Europejskiej – jakichkolwiek zasad rysunku technicznego. Tak jak zasady tworzenia planów i analizy wymiarowej, tolerancji, czy parametrów technologicznych, przez lata nie zmieniły się wcale, to wykonywanie rysunków uległo znacznej zmianie.

Aleksander Łukomski

Elementy planu technologicznego

Wspomaganie komputerowe oraz na nowo wypracowane nowe wzory (grafika), powodują, że plan (rysunek) może wyglądać inaczej, a na pewno lepiej. Załączony rysunek planu ma dać jedynie pogląd na istotę planu technologicznego. Możliwe też, że nie uda się stworzyć jednolitej formy planu technologicznego i może on inaczej wyglądać dla obróbki skrawaniem, inaczej dla spawania w pojedynczych przyrządach, inaczej dla stanowisk zrobotyzowanych, a jeszcze inaczej dla dużych linii technologicznych. Minimalny plan technologiczny powinien zawierać rysunek detalu wchodzącego z wymiarami i tolerancjami, i rysunek detalu wychodzącego z urządzenia technologicznego, też z wymiarami i tolerancjami. Większy plan może zawierać jeszcze plan każdej operacji oraz parametry technologiczne, z wyliczeniem taktu, a na końcu – z wyliczeniem wydajności maszyny, przy założonym współczynniku ciągłości pracy, który zawiera się na ogół pomiędzy 0,7-0,95, w zależności od zmechanizowania czynności załadunkowych maszyny, jak i stopnia automatyzacji. Niekiedy też można wyliczyć współczynnik wykorzystania maszyny, zwłaszcza kiedy wymaga tego inwestor lub bank udzielający kredytu. Wynika on z założonego programu rocznej produkcji i wydajności maszyny. Źle jeżeli wychodzi on poniżej 0,5, jednak na ogół powinien być w granicach 0,8-0,9. Jeżeli wychodzi powyżej 1 to albo trzeba dodać drugą maszynę, albo spróbować zwiększyć stopień automatyzacji.

W zdecydowanej większości planów technologicznych wystarczającym formatem jest A3. Można podzielić ten format na dwa arkusze A4. Na pierwszym, lub z lewej strony, będzie wtedy rysunek detalu wchodzącego na nasze urządzenie, a drugim, lub z prawej strony, rysunek detalu wychodzącego. Potrzebne są jeszcze odpowiednie uwagi (o których poniżej) i miejsce na zatwierdzenie planu (podpisy) na rysunku detalu wychodzącego. Powinna też być tabliczka z numerem rysunku, nazwą, np. „Plan technologiczny detalu...”, z datą oraz podpisem autora rysunku i nazwą firmy wydającej ten dokument. Powinna być pełna identyfikacja planu technologicznego, tak aby można się na niego powoływać, czy to w ofercie, jeżeli jest składany razem z ofertą, czy też osobno, jako fragment dokumentacji do zatwierdzenia, a przed wykonaniem maszyny.

Informacje na rysunku dotyczące detalu wchodzącego

Detal lub wszystkie detale wchodzące (np. dla przyrządów spawalniczych), przekopiowane z rysunku konstrukcyjnego lub wklejone, muszą zawierać wszystkie istotne wymiary i tolerancje dla mocowania i obróbki. Jeżeli nie ma tolerancji podanych na rysunku konstrukcyjnym to należy podać klasę dokładności, np. IT12. Ta klasa tolerancji warsztatowej powinna być przez nas preferowana. Może ona być negocjowana i w rezultacie możemy zgodzić się na luźniejszą tolerancję np. IT14 lub nawet IT16, mając świadomość, z jaką wtedy dokładnością będziemy mieli do czynienia i jak wpłynie to na pewność ustalania i mocowania, oraz na wymiary wykonywanego na maszynie przedmiotu.

cały artykuł dostępny jest w wydaniu 7/8 (118/119) lipiec/sierpień 2017

Swobodne latanie, jak ptak lub owad, to wizja, która ukazuje się w snach lub filmach science fiction. Człowiek nie jest stworzony do takiego latania. Mimo to, wielu konstruktorów już od pierwszych lat rozwoju awiacji pracowało nad zmniejszeniem urządzeń, które je umożliwiają.

Ryszard Romanowski

Szczególnie trudnym wyzwaniem było wyeliminowanie potężnych skrzydeł, pozwalających wykorzystywać siłę nośną. Przede wszystkim jednak brakowało odpowiedniego silnika. Pierwsza konstrukcja powstała w 1919 roku w Rosji. Stworzył ją fizyk Aleksander Fiodorowicz Andriejew. Do napędu zamierzał wykorzystać silnik rakietowy napędzany mieszanką tlenu i metanu. Lot stabilizować miały skrzydełka o rozpiętości zaledwie 1 m. Niestety, w ogarniętej rewolucją Rosji nikt nie był zainteresowany podobnymi rozwiązaniami i nigdy nie doszło do budowy działającego prototypu.

Do koncepcji powrócono w latach tzw. zimnej wojny. Zapewne pomógł w tym gwałtowny rozwój silników rakietowych w latach pięćdziesiątych. Plecakami z silnikami rakietowymi zaczęła interesować się amerykańska armia i po cichu pracowano nad nimi w firmach Thiokol i Bell.

Według historyków pierwszy prototyp powstał jednak w Rumunii. W 1956 roku zbudował go Justin Capră i nadał mu nazwę „rucsacul zburător”. Będąca pod wpływami radzieckimi Rumunia nie zainteresowała się wynalazkiem. Konstruktor wiedział, że nad czymś podobnym pracują amerykanie i niewiele myśląc udał się z wynalazkiem do ambasady USA. Tym samym pogrzebał przyszłość urządzenia, samemu ocierając się o zarzut zdrady. Obecnie jedyny prototyp rumuńskiego rakietowego plecaka można oglądać w muzeum w Ploeszti.

W 1958 roku rakietowy swobodny lot zaczął przybierać realne kształty. Inżynierowie firmy Thiokol Garry Burdett i Alexander Bohr zaprezentowali projekt Grasshopper. Silniki rakietowe ich urządzenia zasilane były początkowo sprężonym azotem, a później znacznie bardziej efektywnym nadtlenkiem wodoru. Próby z użyciem azotu wykazały, że wyposażony w pas pilot mógł wznieść się na wysokość 7 m i poruszać się z prędkością do 50 km/h. Armia poważnie zainteresowała się rozwiązaniem. W 1959 roku kontrakt podpisano jednak z firmą Aerojet General Corporation. Już na początku 1960 roku pilot doświadczalny Richard Peoples wzniósł się w powietrze i rozbudził nadzieje generałów. Uznano, że rakietowy plecak jest idealny do działań rozpoznawczych, forsowania rzek, pokonywania pól minowych i wielu innych manewrów taktycznych. Koncepcje nazwano Small Rocket Lift Device. Zanim Aerojet opracował kolejne prototypy wojsko dowiedziało się, że od lat nad podobnym rozwiązaniem pracuje inż. Wendell Moore z Bell Aerosystem.

cały artykuł dostępny jest w wydaniu 7/8 (118/119) lipiec/sierpień 2017

Sytuacje, w których tworzenie nowej konstrukcji rozpoczyna się od odwzorowania istniejącego obiektu zdarzają się coraz częściej. Gdy nie mamy dostępnego modelu geometrycznego danego detalu można próbować różnych do tego celu rozwiązań, począwszy od pobrania wymiarów z fizycznego produktu i zamodelowania całości od początku. W wielu wypadkach jest to jednak – z powodu zbyt dużego skomplikowania części lub znaczących jej ubytków – znacznie utrudnione lub wręcz niemożliwe. Wówczas pozostaje zaimportowanie danych ze skanowania 3D.

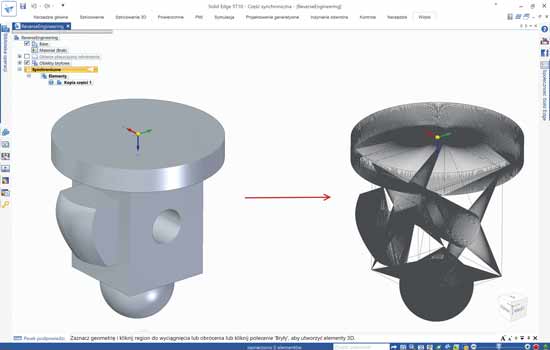

Bernard Pacula

Najczęściej spotykanym rozszerzeniem plików, wychodzących ze skanera jest uniwersalny format STL. Format ten zapisuje geometrię w uproszczonej formie za pomocą siatki trójkątów. Jest on również wykorzystywany do drukowania modeli 3D. Bazując na tym, że obecnie bardzo prosto można wykonać zarówno model do prezentacji, z tworzywa, jak i finalny produkt z proszków, wykorzystanie plików STL jest coraz szersze. W podstawowej funkcjonalności aplikacje CAD potrafią jedynie wczytać taki plik (Rys. 1), a niestety nie da się z niego „wyciągnąć” zbyt wielu danych geometrycznych. Przyczynę takiego stanu rzeczy można wyjaśnić, gdy zamieni się wyświetlanie z modelu cieniowanego na model krawędziowy, z wyświetlonymi ukrytymi krawędziami.

Rys. 1

Ten model jest dostępny jednak tylko do podglądu i żadne operacje, włącznie z pomiarami, nie są dostępne. Utrudnia to znacznie możliwości wykorzystania bezpośredniego takiej geometrii, gdyż nawet nie da się zorientować nowej płaszczyzny czy szkicu na konkretnym licu tej części. Aby móc cokolwiek zrobić z tym detalem, konieczne jest chociaż częściowe odtworzenie geometrii za pomocą odpowiednich środków. Do tego celu możemy wykorzystać w Solid Edge grupę narzędzi z menu Inżynieria odwrotna. Pozwalają one na odwzorowanie kształtu obiektu za pomocą powierzchni.

Na początku, musimy odpowiedzieć sobie na pytanie, czy cała geometria modelu będzie nam potrzebna. W sytuacji, gdy chcemy usunąć pewne jej fragmenty, lub gdy niepotrzebnie zasłaniają one inne obszary modelu, można się ich pozbyć. W tym celu można skorzystać z polecenia Inżynieria odwrotna -> Wyczyść siatkę -> Usuń siatkę. Ustawiając w odpowiednim widoku obiekt można wskazać obszar, gdzie elementy w nim zawarte będą usunięte. Podczas wskazywania podświetlane są poszczególne trójkąty, które tworzą daną powierzchnię. Należy powoli przesuwać wskaźnik. aby dokładnie wskazać tylko te elementy, które chcemy wybrać .

cały artykuł dostępny jest w wydaniu 7/8 (118/119) lipiec/sierpień 2017

Przenośnik saniowy – skid conveyor – to ostatni z omawianych na łamach naszego czasopisma system transportu technologicznego dolnego w przemyśle motoryzacyjnym, spośród powszechnie stosowanych transportów technologicznych. Są jeszcze inne systemy transportowe dolne, jak np. autonomiczny, czy po pętli indukcyjnej, lub napędzany łańcuchem P&F zamontowanym w posadzce, ale są one stosowane rzadziej niż powszechnie stosowane: slat, skid czy skillet.

Aleksander Łukomski

Zwiedzając fabrykę samochodów rzadko trafia się na system transportu skidowego, chociaż w fabryce tej może być tysiąc skidów, a nawet więcej. Powodem tego jest fakt, że transport ten odbywa się na ogół na wyższych poziomach produkcyjno-magazynowych, niewidocznych z poziomu posadzki. I to mimo, że często występuje on we wszystkich fazach produkcji, zarówno w spawalni, lakierni jak i montażu. Jednak najczęściej służy on do transportu karoserii ze spawalni do lakierni i potem po lakierowaniu na wydział montażu, gdzie karoseria przejmowana jest przez transport górny przez zawieszkę.

Fot. 1 Polakierowane nadwozie na skidzie – przenośniku saniowym

Skid jest w zasadzie dokładnie wykonanymi saniami, które składają się z płóz, na których zamontowane są elementy bazowe, na których z kolei postawiona jest karoseria, najczęściej mająca w tym celu wykonane w płycie podłogowej specjalne otwory technologiczne, dla łatwego zakładania i bazowania karoserii na przenośniku. Połączenie to musi być pewne, gdyż karoserie w tym transporcie poruszają się szybko i często w różnych kierunkach – wzdłuż osi karoserii, w poprzek, lub są obracane. Wszystko z dużymi prędkościami, do 60 m/min. Skidy przesuwają się po napędzanych rolkach, które zamontowane są w specjalnych modułowych korpusach, montowanych na posadzce lub częściej na specjalnej konstrukcji stalowej, na wyższych poziomach w hali produkcyjnej. Moduły montowane są bezpośrednio ze sobą lub z odstępem o wielkości równej rozstawowi rolek w module. Transport poprzeczny odbywa się za pomocą pasów.

Przenośnik saniowy pod względem konstrukcyjnym jest trudny, ale pod względem masy i nośności jest to rozwiązanie optymalne. Z jednej strony powinien być jak najlżejszy, a z drugiej strony musi udźwignąć standardowo 2000 kg, a często nawet do 3500 kg. Najczęściej wykonany jest z blachy i kształtowników ze stali węglowej, ale zdarzają się skidy ze stali nierdzewnej. Muszą wytrzymać szybki start i gwałtowne hamowanie, oraz szybki obrót. Musi być dokładnie wykonany, a poszczególne skidy w systemie muszą mieć powtarzalne wymiary. Równie ważne jest też wyżarzenie skidów po spawaniu. Często taki przenośnik wraz z nadwoziem bierze udział w czynnościach produkcyjnych lub kontrolnych, albo też jest transportowany pionowo za pomocą wind technologicznych, stąd wymagana jest jego dokładność i powtarzalność. Same skidy też podlegają automatycznej kontroli. W tym celu, w określonych miejscach systemu transportowego znajdują się przyrządy kontrolne, w które wjeżdża skid, gdzie następnie jest automatycznie sprawdzany, czy nie uległ uszkodzeniu lub deformacji, co się niekiedy zdarza. Jeżeli na takim stanowisku okaże się, że skid jest uszkodzony, automatycznie jest on umieszczany w specjalnym magazynie „do naprawy”.

cały artykuł dostępny jest w wydaniu 7/8 (118/119) lipiec/sierpień 2017

Regeneracja przez napawanie wydaje się sprawą prostą, ale tylko pozornie. Istotnym problemem jest tu wzrost prądu zwarcia i pojawienie się ogromnej mocy po zajarzeniu łuku, która powoduje przegrzanie jeziorka ciekłego metalu i rozprysk. Oglądając na studiach przebiegi prądu i napięcia spawania, zarejestrowane przez oscylograf pętlicowy, zastanawiałem się dlaczego przez ułamek sekundy prąd spada do zera, pomimo dużej indukcyjności obwodu prądu. Zrozumiałem, że powstała przy chwilowej ogromnej mocy kropla jest wyrzucana, a z nią wyrzucane są jony, i zanim inne nośniki prądu nie napłyną, przez ułamek sekundy prąd nie może płynąć.

Ryszard Jastrzębski

To przegrzanie jeziorka to mieszanie się stopionego metalu podłoża ze stopionym drutem, na skutek różnicy napięcia powierzchniowego w osi łuku i po bokach, co jest niekorzystne przy napawaniu uszlachetniającym, np. rozjazdów kolejowych stopami Hadfielda. Jest to jednak korzystne przy uzupełnianiu ubytków korozyjnych rur w elektrowni, bo uszlachetniamy wtedy materiał słabej jakości (spoiwo jest czystsze od stali energetycznej).

Rozłożenie ciśnienia łuku na składową równoległą i prostopadłą, i moje doświadczenia z podwodnego spawania, gdzie przy ciśnieniu otoczenia 10 atmosfer wtopienie miało 6 mm, pomogły mi zrozumieć, że o wtopieniu decyduje składowa prostopadła ciśnienia łuku, i dlatego w powietrzu rowek musi mieć kąt rozwarcia 60°, a pod wodą, przy głębokości 100 m wody zaciskającej łuk, kąt rowka może wynosić 30°. Wtedy też zrozumiałem dlaczego prof. Klimpel, który zajmował się napawaniem, w swoich podręcznikach rysował, że przy spawaniu TIG drutu dodaje się do łuku (by ciśnienie dynamiczne gazów łuku rozbijało się na drucie, jak przy spawaniu acetylenowo-tlenowym w lewo), a nie tak, jak mnie uczono, że drutu dodaje się do jeziorka (po to, by się dobrze wtopić).

Rozwiązanie zatem tego problemu tkwi pomiędzy fizyką, elektryką, mechaniką płynów oraz termodynamiką.

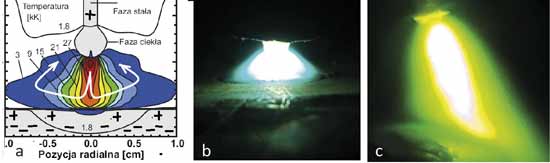

Fizyka łuku elektrycznego

Na rysunku 1 pokazane są różne wersje łuku elektrycznego. Na uwagę zasługuje fakt, że kształty łuku TIG z 1b i 1c znacznie się różnią. Rysunek 1a przedstawia rozkład temperatury łuku MAG, który kształtem niewiele się różni od kształtu łuku TIG przy spawaniu stali. Dlaczego jednak przy łuku TIG jarzącym się do stopionej ceramiki (tlenków metali – Rys. 1c), ten łuk nie ma kształtu gruszki, tylko taki, jakby się jarzył pomiędzy dwoma zaostrzonymi elektrodami wolframowymi? Na rysunku 1a białą kreską oznaczony jest kierunek przemieszczania się gazów w łuku – od najwyższej do najniższej temperatury.

Rys. 1 Różne wersje łuku elektrycznego: a) rozkład temperatury [1], b) topienie metalu TIG [2], c) topienie ceramiki TIG [3];

Z tego wynika gruszkowaty kształt tego łuku spawalniczego. Oznaczenia + i – przedstawiają sposób naelektryzowania się blachy. Jeżeli ładunki elektryczne będą się przemieszczać, to największe ich skupienie wystąpi przy elektrodzie i tam będzie najwyższa temperatura. W miarę oddalania się od elektrody, na skutek zderzeń i prędkości składowej, prostopadłej do osi łuku, w miarę oddalania się od elektrody gęstość jonów będzie się zmniejszać i temperatura będzie malała. W bezpośredniej bliskości blachy jony będą zawracane w polu elektrycznym, na skutek naelektryzowania blachy. Taki toroidalny ruch jonów powoduje powstawanie pola magnetycznego, zaciskającego łuk elektryczny, co potwierdzają obliczenia rozmiarów łuku widocznego na rysunku 1b. Oczywiście gazy niezjonizowane będą się poruszać w osi łuku, od temperatury najwyższej do temperatury niższej, i będą uderzać w metal topiąc go, ale nie powodując odparowania i powstawania pyłów z oparów.

cały artykuł dostępny jest w wydaniu 7/8 (118/119) lipiec/sierpień 2017

Strona 1 z 2

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.