Dominującym sposobem projektowania stacji zrobotyzowanych jest dziś podejście mechatroniczne. Oczywiście wybranie tej metody nie daje odpowiedzi na wszystkie pytania dotyczące sposobu modelowania i wytwarzania elementów, i narzędzi koniecznych w symulacjach czy projektowaniu, ale najczęściej wydatnie skraca proces projektowania i powoduje powstawanie coraz doskonalszych i bardziej zaawansowanych stanowisk zrobotyzowanych [1]. Kluczem do takiego projektowania staje się wykorzystanie systemów CAD, narzędzi wirtualnego projektowania oraz metod programowania off-line.

Dariusz Szybicki

Stosując dostępne obecnie narzędzia do projektowania i programowania, można zaplanować ustawienie robotów oraz innych elementów stanowiska, uwzględniając przestrzenie robocze czy dostępną powierzchnię hali. Możliwe jest uzyskanie szybkiego i automatycznego generowania programów na podstawie geometrii detali. Zastosowanie odpowiedniego oprogramowania pozwala weryfikować różne warianty organizacyjne stanowiska i scenariusze pracy przy zachowaniu możliwości łatwego i szybkiego wprowadzania korekt. Wszystkie prace realizowane są z zachowaniem bezpieczeństwa testowania (np. wykrywanie kolizji) programu, dzięki symulacji w środowisku wirtualnym.

Rys. 1 Metody programowania robotów

Jednym z najważniejszych, a często pomijanym problemem w projektowaniu i programowaniu off-line jest dokładność robotów przemysłowych oraz różnica pomiędzy dokładnością a powtarzalnością. Projektowanie wirtualne stacji i programowanie off-line opiera się na dokładności robotów. Dokładność robota określa jak blisko robot może dojść do zadanego (najczęściej poprzez współrzędne) punktu w przestrzeni roboczej. Powtarzalność jest wielkością określającą jak blisko robot może dojść do pozycji uprzednio osiągniętej.

Producenci robotów w kartach katalogowych podają powtarzalność i bardzo trudno uzyskać informacje o ich dokładności. Z doświadczenia można powiedzieć, że jeżeli powtarzalność robota wynosi np. 0,03 mm to dokładność może wynosić nawet kilkanaście mm.

Rozwiązaniem problemu małej dokładności robotów jest zastosowanie systemów korekcji wcześniej zaprojektowanych off-line ścieżek. Takie systemy mogą być oparte na np. układach kontroli siły. Często systemy korekcji wykorzystują sensory optyczne w postaci czujników laserowych lub kamer, stosowane są również czujniki dotykowe i inne systemy sensoryczne. Systemy korekcji potrafią zapewnić wymaganą dla danej aplikacji dokładność realizacji ścieżek robota.

Przykład stacji zrobotyzowanej dla przemysłu lotniczego zaprojektowanej wirtualnie i zaprogramowanej off-line

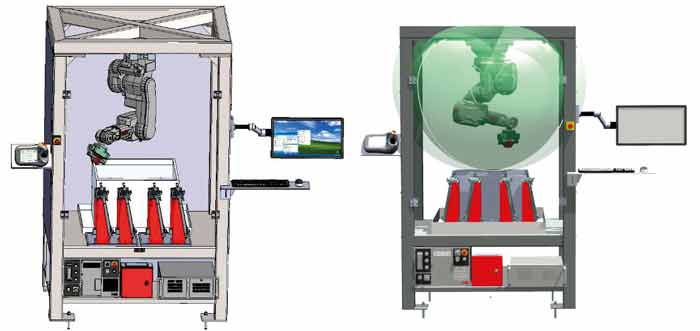

Stanowisko do kontroli grubości ścianek segmentów aparatów kierujących (Rys. 2) zostało zaprojektowane i wykonane dla Laboratorium Badań Materiałów dla Przemysłu Lotniczego Politechniki Rzeszowskiej im. Ignacego Łukasiewicza, a dla docelowo zakładów Consolidated Precision Products (CPP). Aparat kierujący jest odlewem z nadstopu niklu, wykonywanym metodą traconego wosku z wykorzystaniem odlewu rdzeniowanego.

Rys. 2 Przekrój segmentu aparatu kierującego

W przypadku tego typu aparatu krytycznym jest zapewnienie powtarzalności wymiarowej grubości ścianek piór aparatu w procesie ich wytwarzania. Kontrola grubości ścianek piór jest realizowana metodą ultradźwiękową (Rys. 3) w sposób ręczny. Rozwiązanie to charakteryzuje się długim czasem wykonywania, jeden segment aparatu kierującego kontrolowany jest w czasie ok. 6 h. Generuje to ryzyko powstawania błędów związanych ze zmęczeniem.

Rys. 3 Idea pomiaru grubości

Jako alternatywne automatyczne rozwiązanie kontroli grubości ścian piór aparatów kierujących zaproponowano wykorzystanie robota. W zaprojektowanym stanowisku zadaniem robota jest chwycenie kasety z aparatem i wykonanie pomiarów grubości ścianek piór wchodzących w skład aparatu kierującego silnika turbowentylatorowego samolotu Airbus A380.

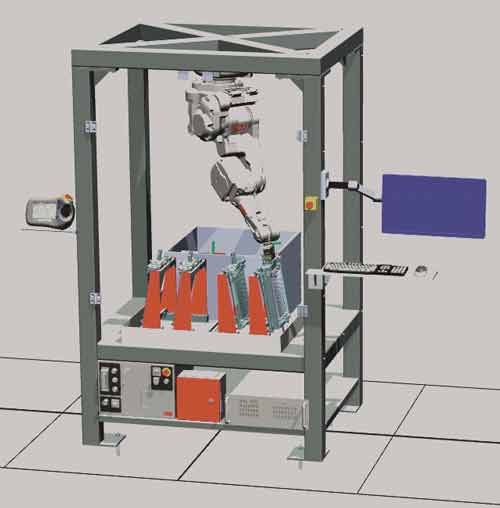

Projekt stanowiska zrobotyzowanego rozpoczęto od przyjęcia założeń. Na podstawie modelu CAD aparatu kierującego i podanej jego masy dobrano chwytak, zaprojektowano szczęki oraz kasetę mocującą mierzony detal. Ponadto zaprojektowano stację dokującą dla czterech aparatów kierujących. Przyjęta masa aparatu kierującego chwytaka i kasety oraz wymagany zakres ruchów zdeterminował typ zastosowanego robota. W dalszych krokach na podstawie dokumentacji przyjęto pozycję punktów pomiarowych umiejscowionych na powierzchni piór aparatu kierującego. Prace wykonywano przy pomocy oprogramowania RobotStudio (Rys. 4).

Rys. 4 Model stanowiska w oprogramowaniu RobotStudio

Do określenia wymiarów stacji, wysokości zamocowania robota, odległości do kaset z aparatami oraz stref bezpieczeństwa kluczowa (już na etapie projektowania) okazała się wymiana informacji pomiędzy programem CAD a oprogramowaniem RobotStudio (Rys. 5). Do oprogramowania eksportowano – w postaci plików *.sat – kolejne wersje stanowiska zaprojektowane w CAD. Następnie, przy pomocy zaawansowanych narzędzi sprawdzano możliwości realizacji ścieżek skanowania oraz bezpiecznego zabierania i odkładania detali. Wyznaczono minimalne wymiary zbiornika z wodą oraz odległości pomiędzy kasetami aparatów.

Rys. 5 Idea wymiany danych pomiędzy programami

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec