Programy CAE mogą być postrzegane jako systemy samodzielne, gdzie analiza strukturalna zapewnia poprawną informację o sztywności i niezawodności wypraski lub formy, a analiza przepływu mówi wiele o sposobie wypełniania gniazda. Ale jakie są rzeczywiste warunki brzegowe procesu formowania wtryskowego? Czy wszystkie założenia dotyczące wtrysku i kształtu gniazda formującego są prawidłowe? Odpowiedzi na wiele z tych pytań można uzyskać, łącząc programy analityczne w taki sposób, że same określają warunki, pozwalając na interakcję różnych programów.

Jerzy Dziewulski

W 2001 roku w Aachen w Niemczech, podczas Spotkania Użytkowników Cadmould, firma Simcon przedstawiła podstawy i możliwości przeprowadzenia tzw. analizy sprzężonej (coupled analysis) w budowie form wtryskowych.

W pierwszym podejściu, finansowanym przez COSMOS (projekt ESPRIT), sprzężenie zostało zaprogramowane i przeprowadzone pomiędzy Cadmould i MARC. W tym partnerstwie Cadmould dostarczył analizę procesu wypełnienia, co zwykle robi. W sprzężonej symulacji z oprogramowaniem do analizy strukturalnej generowana jest jednak dodatkowa informacja o tym, w jaki sposób powierzchnia gniazda jest lokalnie obciążana przez siły indukowane przez wtryskiwany stop. Może to stanowić poważny problem, gdy skomplikowane kształty wypraski wymagają form wielogniazdowych, z suwakami lub cienkimi rdzeniami. Elementy formy, które nie są wystarczająco sztywne, mogą chwilowo lub trwale się ugiąć, a nawet złamać z powodu tych sił.

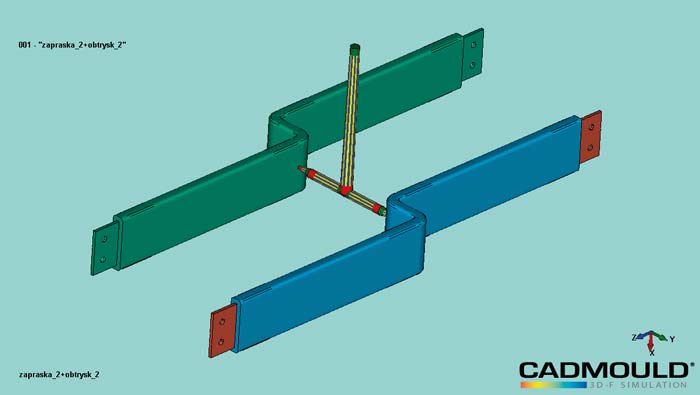

Rys. 1

Poza naprężeniem mechanicznym w formie, które może powodować uszkodzenie konstrukcji, może wystąpić sprzężenie zwrotne odkształceń formy z wypełnianiem gniazda. Jeśli odkształcenia korpusu formy i cienkich ścianek stają się duże z powodu wysokiego ciśnienia wtrysku, może to spowodować częściowe lub całkowite zdławienie dróg przepływu. Jest to tym ważniejsze, że jest to proces samoczynnie sprzężony: – zredukowany przekrój przepływu spowalnia przepływ → przekrój blokuje się wcześniej, a przepływ jest bardziej niezrównoważony → siły poza centrum wzrastają; również przesunięty rdzeń zwiększy szczelinę przepływu po jednej stronie i zmniejszy ją po przeciwnej stronie → przepływ będzie łatwiejszy na pierwszej stronie i utrudniony z drugiej strony → obszar pod ciśnieniem będzie się odsuwać coraz bardziej od pozycji pierwotnej.

Zjawiska „nadmiernych deformacji formy” i „niedrożności ścieżki przepływu” wynikają z asymetrycznych obciążeń na ścianach, suwakach i rdzeniach form. Oczekuje się, że wystąpią podczas wypełniania gniazda. W wielu przypadkach obciążenia szczytowe pojawią się pod koniec wypełnienia, gdy większość obszarów gniazda zostanie wypełniona, a ciśnienie wtrysku gwałtownie wzrośnie, gdy trzeba będzie wypełnić pozostałą objętość gniazda. Mogą jednak występować przypadki, w których stop musi przejść krytyczne obszary formy na wcześniejszym etapie wypełniania. Również kształt gniazda może być zbyt złożony, aby przewidzieć czas maksymalnego obciążenia lub odkształcenia z góry, w którym to przypadku dokładna wartość tego krytycznego czasu powinna być częścią wyników symulacji.

Powyższe rozważania ilustrują konieczność ścisłego powiązania obu symulacji ze stałą wymianą informacji między nimi.

Sprzężony proces symulacji jest całkowicie kontrolowany przez Cadmould. Nie wymaga interakcji użytkownika z oprogramowaniem do analizy strukturalnej. Przydatna może być jednak podstawowa wiedza na temat możliwości przetwarzania końcowego oprogramowania do analizy strukturalnej, w celu oceny wszystkich aspektów wyników.

Analiza strukturalna oparta jest na bryłowej czworościennej siatce MES. Wpływ zmieniających się właściwości materiału w zapraskach przewodzących ciepło nie jest uwzględniany. Obliczenia siły mocującej za pomocą oprogramowania do analizy strukturalnej i efektów termicznej ekspansji nie są uwzględnione w aktualnej wersji programu, ale mogą zostać – dla przyszłych wersji – rozszerzone o nowe funkcje1. Obecnie, deformacja zaprasek jest liczona przez integralny moduł w Cadmould V10 w oparciu o analizę sprzężoną.

W artykule opiszemy dwa przykłady, w których dzięki analizie sprzężonej można było przewidzieć problemy z delikatnymi zapraskami i wiotkimi stemplami, oraz stosunkowo szybko znaleźć właściwe rozwiązanie.

Przykład 1 – obtrysk zapraski

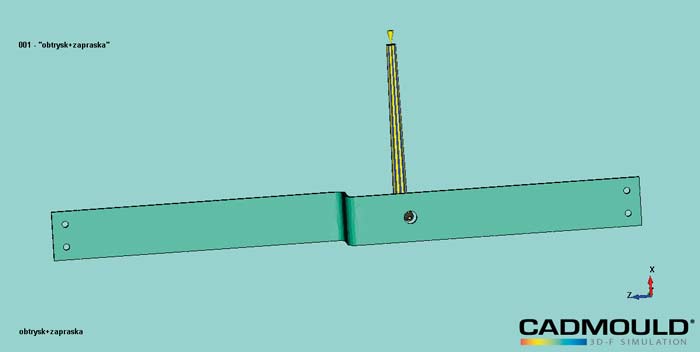

Zapraską jest blacha stalowa o grubości 1 mm, szerokości 15 mm, przegięta w kształcie długiej litery Z (Rys.1). Blaszana zapraska jest obtryskiwana tworzywem PP w formie dwugniazdowej (Rys. 2).

Rys. 2

Grubość ścian wypraski jest równomierna dla całego kompletu i wynosi 1,5 mm. Ze względu na wielkość zamówienia postanowiono produkować wypraski w prostej dwugniazdowej formie zimnokanałowej.

Zapraska jest wstawiana w gniazda formujące i trzymana za wolne końce zaciśnięte przez formę. Mimo prostoty tematu, postanowiono sprawdzić zachowanie się zapraski podczas fazy wypełniania gniazd, korzystając z symulacji. Symulacje przeprowadzono w programie Cadmould V10. Co zobaczyliśmy po pierwszej analizie?

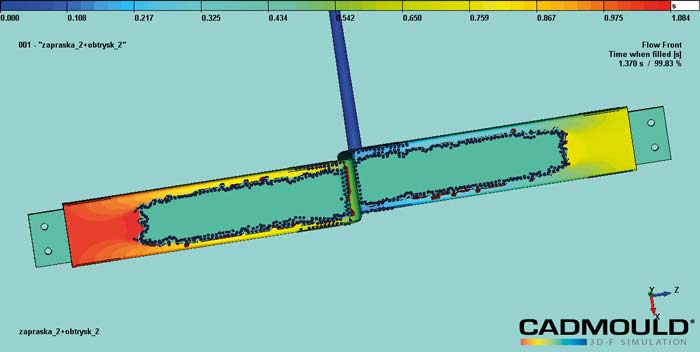

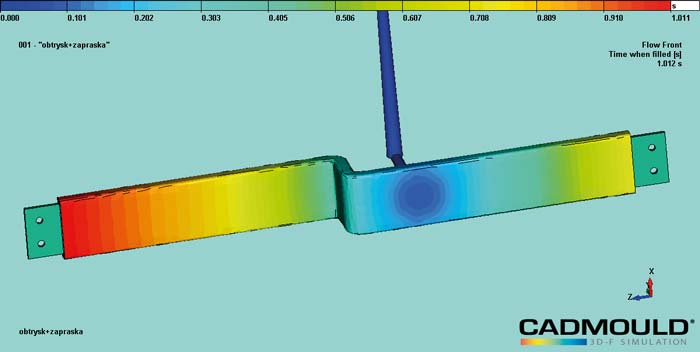

Płynący front tworzywa przepchnął zapraskę i docisnął do gniazda formy po przeciwnej stronie przewężki (Rys. 3).

Rys. 3

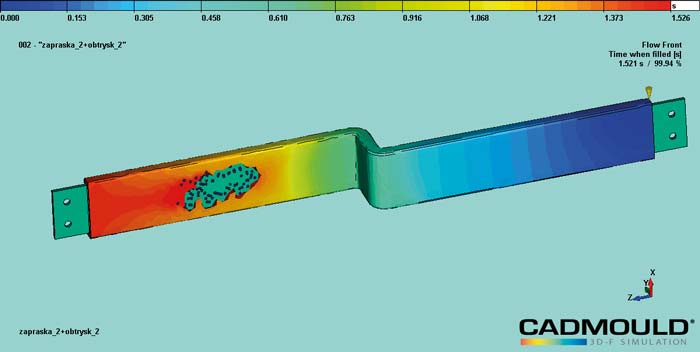

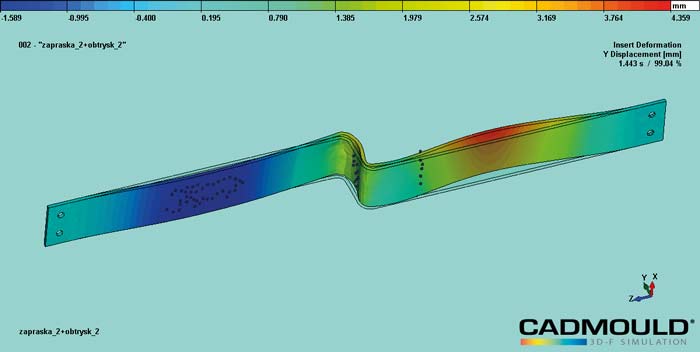

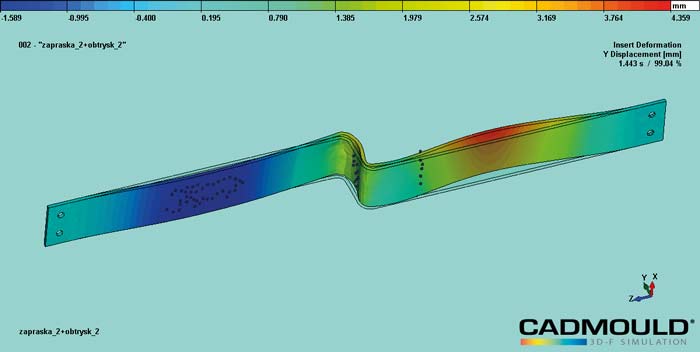

Wiotka zapraska poza miejscami zamocowania doznała deformacji równej grubości ściany wypraski 1,5 mm (Rys. 4).

Rys. 4

Jak można przeciwdziałać takiej deformacji? Padła propozycja, żeby podeprzeć zapraskę kilkoma kołkami umieszczonymi w podziale formy. Na takie rozwiązanie nie zgodził się klient i istniała obawa, że zapraska obróci się wokół osi Z. Poza tym należałoby przebudować formę i wyposażyć gniazda formy w suwaki, niezbędne do wycofania kołków przed wypchnięciem wypraski. Następne proponowane rozwiązanie to takie zasilenie wypraski, aby front tworzywa płynął równomiernie po obu stronach zapraski.

Przewężka została przyłożona w osi wypraski i ramię po prawej stronie zostało wypełnione poprawnie. Tworzywo płynąc przez zakręty zapraski tak ją przemieściło, że lewe ramię zetknęło się z gniazdem i powstał niewypełniony obszar wypraski (Rys. 5).

Rys. 5

Na filmie z animacją wypełniania można było zobaczyć, że widoczna bardzo duża deformacja prawej strony zapraski powstała po wypełnieniu tej strony. Dzięki temu zapraska nie zetknęła się z formą, ale po wypchnięciu wypraski dozna ona poważnych deformacji, które przeniosły się z zapraski na wypraskę (Rys. 6).

Rys. 6

Okazało się że to rozwiązanie nie spełnia warunków uzyskania poprawnej wypraski.

Co jeszcze można zrobić aby rozwiązać problem? Jeden z konstruktorów zaproponował, aby w zaprasce, naprzeciwko przewężki, wprowadzić otwór, przez który tworzywo będzie wypełniało drugą stronę wypraski, co powinno zapewnić równomierne wypełnianie obu stron (Rys. 7).

Rys. 7

Na rysunku 8 widzimy, że wypełnianie wypraski jest idealne i wydaje się, że ten pomysł jest rozwiązaniem właściwym.

Rys. 8

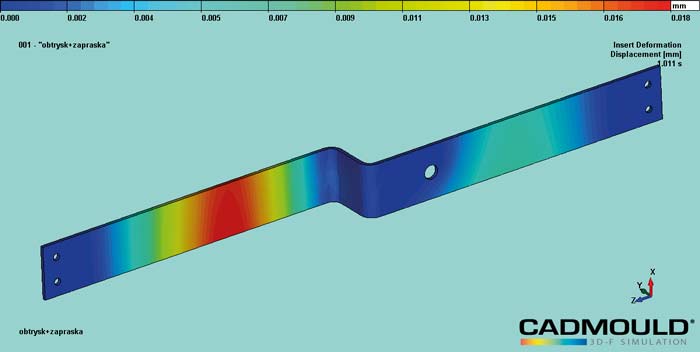

Analiza wykazała, że największe deformacje zapraski nie przekraczają 0,02 mm (Rys. 9).

Rys. 9

Czy to wystarczy? Doświadczeni specjaliści wiedzą, że symulacje są wykonywane w warunkach wyidealizowanych, a tego typu zapraska może być wymiarowo niepowtarzalna. I tutaj tkwi niebezpieczeństwo, że pomiędzy wynikami analizy a docelowym procesem obtrysku mogą powstać różnice uniemożliwiające poprawną produkcję.

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec