fczerwiec2018

Drodzy Czytelnicy,

Polska Agencja Prasowa przysłała niedawno do naszej redakcji wiadomość, w której mogliśmy przeczytać, że aż 55 procent młodych Polaków i Polek uważa, że generacja ich dziadków, a nierzadko również rodziców i teściów, nie radzi sobie w cyfrowej rzeczywistości i że taka sytuacja grozi podziałem między pokoleniami. Tak stwierdza raport z badania dotyczącego skali wykluczenia cyfrowego starszych pokoleń, z perspektywy ich dzieci i wnuków. Raport przeprowadzono na zlecenie firmy oferującej... kredyty, zapewne również na sprzęt komputerowy, który ma być ratunkiem przed tym wykluczeniem cyfrowym.

Podział między pokoleniami, który się dokonywał i dokonuje nadal, nie ma związku z radzeniem sobie w tej tzw. cyfrowej rzeczywistości. Przecież trzydzieści lat temu nie było komputerów osobistych, a konflikt pokoleń był jednym z dogmatów ówczesnego społeczeństwa. Faktem jest, że młodzi nie są dziś zbytnio związani ze swoimi rodzicami, czy dziadkami, ale najczęściej jest to tylko efektem działań i zaniechań tych ostatnich. I żadna cyfryzacja tu nie pomoże. Jedynie – wzajemny szacunek i dbałość o dobro drugiego. A mówiąc krótko: miłość bliźniego.

Przed Państwem ostatnie przed przerwą wakacyjną wydanie „Projektowania i Konstrukcji Inżynierskich”. Przygotowaliśmy w nim artykuły m.in. o wierceniu otworów (w produkcji wielkoseryjnej) przy pomocy obrabiarek specjalnych i zadaniowych, o problemach w wykonywaniu lica przy spawaniu stali austenitycznych, kriogenicznych oraz stopów aluminium i tytanu, o rozwiązywaniu zagadnień trój-, pięcio- oraz sześciobrzegowych w modelowaniu powierzchniowym, i o układach wieloświecowych w silnikach spalinowych, w samochodach i motocyklach. To rzecz jasna nie wszystko, co znajdą Państwo w tej edycji naszego magazynu. Zapraszam zatem do lektury i przypominam, że następne wydanie ukaże się tradycyjnie w drugiej połowie sierpnia.

Życzę udanych urlopów!

Przemysław Zbierski

(felieton)

Słynny rewolucyjny poeta Majakowski znał widać dobrze tajniki sztuki PR-owskiej, na całe dziesięciolecia przed dzisiejszymi tubami i tubkami propagandowymi, skoro wypowiadał takie hasła – uniwersalne dla różnych dziedzin życia, byle związanych z rewolucją. Niestety, wygląda na to, że rewolucja to permanentny stan, w jakim nasz świat się znajduje obecnie, stąd już w niemal każdej wypowiedzi, zwłaszcza oficjalnej, można bez trudu doszukać się ukrytych treści.

Tomasz Gerard

Oto obywatelka minister przedsiębiorczości i technologii naszego nieszczęśliwego kraju opowiadała na jakimś ważnym kongresie – europejskim, a jakże – że w przyszłości będziemy mogli „przewidywać pewne procesy, programować je, przewidywać awaryjność i redukować ją do takiego stopnia, że produkcja będzie tańsza, mniej zasobochłonna”. Przecież już teraz wszystko to możemy, są programy analityczne i odpowiednia aparatura, dzięki którym można wytwarzać produkty niemal niezniszczalne, służące nie lata, ale co najmniej dziesięciolecia. Takie produkty z pewnością uczyniłyby produkcję mniej zasobochłonną. No i rzecz jasna – w efekcie tańszą, bo nie trzeba byłoby trzepać wciąż nowych masowych produktów (często o coraz słabszej jakości), wypuszczać wciąż nowych modeli, biedzić się nad utylizacją tych już popsutych (a które dopiero co się pokazały). No ale – mówimy partia, a w domyśle: Lenin. Mówimy: zależy nam na lepszych produktach, mniejszej ich awaryjności, oszczędzaniu zasobów itd., a w domyśle: dbamy o interesy tych, którzy kręcą tym całym cyrkiem. Bo że przede wszystkim o ruch w interesie chodzi – to nawet niektóre bardziej rozgarnięte dzieci wiedzą. Dla nikogo już prawie nie jest tajemnicą postarzanie produktów, jeszcze przed oddaniem do sprzedaży, wykorzystywanie programów MESowskich do planowania popsucia się produktu za określoną, niedługą ilość czasu, tworzenie nienaprawialnych modułów urządzeń itp. Myśleć, że pani obywatelka minister tego nie wie byłoby dużą wobec niej niegrzecznością. Przecież to niemożliwe, żeby osoby niekompetentne zajmowały tak wysokie stanowiska, w tak ważnych resortach. Co prawda Ksenofont twierdził, że jest czystą głupotą wybierać naczelne władze w państwie przez głosowanie, ale to było dawno temu, ok. 400 lat przed narodzeniem Chrystusa, a on był tylko uczniem Sokratesa, wodzem wojsk greckich, a później i spartańskich, więc cóż on mógł wiedzieć o życiu, a o rewolucji technologicznej i to 4.0, to już w ogóle.

cały artykuł dostępny jest w wydaniu 6 (129) czerwiec 2018

My Polacy, często traktujemy sprawy decyzji i poleceń nonszalancko. W wielu dużych zakładach i zagranicznych przedsiębiorstwach przemysłowych wypracowane są procedury odbywania zebrań wewnętrznych, operacyjnych w firmie i ich pracownicy traktują ustalenia podjęte na takich naradach niezwykle poważnie. U nas natomiast bywało, że rada techniczna coś postanowiła, a później okazywało się, że jeden z kierowników to podważył i kazał robić inaczej. Jest to jeden z wielu poważnych problemów w polskich firmach i być może też jeden z powodów wielu nieskoordynowanych oraz zaprzepaszczonych projektów.

Aleksander Łukomski

Wydaje się, że każdy inżynier, technik, a także mistrz kończąc szkołę powinien znać zasady prowadzenia narad, pisania notatek, protokołów i ich archiwizowania. Przecież bardzo często to właśnie inżynierowie i technicy zajmują się zarządzaniem na mniejszą lub większa skalę, którego jednym z istotnych elementów są właśnie narady, na których zapadają ważne decyzje czy zalecenia. Problemy z tym związane najczęściej występują w mniejszych zakładach produkcyjnych lub firmach inżynierskich, gdzie brakuje wzorów organizacji i odbywania takich spotkań.

W niniejszym opracowaniu chciałbym przedstawić ważniejsze informacje na temat narad zebrane z praktyki w średniej firmie produkcyjnej, metalowej, uwzględniając specyfikę zakładu produkującego jednostkowe maszyny i urządzenia technologiczne.

Problem zebrań i narad jest oczywiście szerszy i dotyka też organizacji i zarządzania, oraz związanego z tym schematu organizacyjnego przedsiębiorstwa. Ale to ze schematu organizacyjnego wynika, kto powinien w jakiej naradzie uczestniczyć i jakie ma kompetencje.

Rodzaje zebrań

Ze względu na różnorodność omawianych na zebraniu spraw występują różne typy zebrań. Z tych wielu wymienianych w literaturze warto omówić tylko w zasadzie trzy typy zebrań dotyczące działań inżynierskich:

• odprawa – to krótkie zebranie o charakterze roboczym, w celu przekazania przez szefa instrukcji do szybkiej realizacji dotyczących pracy w najbliższym czasie (np. codzienna, cotygodniowa lub zwoływana ad hoc odprawa u dyrektora technicznego, operacyjnego, kierownika wydziału technicznego).

• narada – zebranie pracowników komórki organizacyjnej w celu przedyskutowania aktualnych problemów i ustalenia środków realizacji. Często są to narady okresowe np. raz w tygodniu o ściśle określonej porze.

• rada techniczna – to zebranie wybranych pracowników na temat np. wyboru spośród kilku koncepcji rozwiązania skomplikowanej maszyny lub zatwierdzenia przyjętego rozwiązania projektowego czy konstrukcyjnego. Na radę techniczną zaprasza się często przedstawicieli inwestora (klienta), którzy mają równorzędne prawo głosu. Ustalenia rady są spisane w formie protokołu i są ostateczne. Ustalenia rady mogą być zmienione tylko poprzez następną radę, w zasadzie w tym samym gronie. Jeżeli rada dotyczy zatwierdzenia rozwiązania konstrukcyjnego czy technologicznego, to powinna być wtedy przedstawiona i omówiona dokumentacja w stadium co najmniej projektu wstępnego.

cały artykuł dostępny jest w wydaniu 6 (129) czerwiec 2018

Dwie świece zapłonowe na cylinder w silnikach spalinowych stosowano już na początku ubiegłego wieku. Koncepcję te rozwijano przez całe stulecie. W maszynach wyścigowych miało to podnosić moc, a w samolotach – zwiększać niezawodność. W ostatnich latach, gdy priorytetem stała się jak najniższa emisja szkodliwych związków zawartych w spalinach oraz niskie zużycie paliwa, wiele firm powraca do dawnego rozwiązania interpretując je w nieco inny sposób.

Ryszard Romanowski

Zaprojektowanie silnika wewnętrznego spalania, w którym proces spalania przebiega optymalnie wymaga jednoczesnego dopracowania wielu elementów. Uzyskanie wymaganych parametrów uzależnione jest od konstrukcji układu dolotowego, wydechowego, rozrządu, kształtu komory spalania, stopnia sprężania itp.

Szczególnym wyzwaniem bywa konfiguracja tej samej konstrukcji silnika do szerokiej gamy zastosowań. Z jednej strony – do pojazdów, które mają być ekonomiczne i pokonywać bezawaryjnie tysiące kilometrów z umiarkowanymi prędkościami. Z drugiej – do maszyn przeznaczonych do wygrywania rajdów i wyścigów. Zwykle uzyskiwano to poprzez modyfikację głowicy, polegającą na zmianie kształtu komory spalania, dobraniu odpowiednich faz rozrządu, elementów dolotu i układu wydechowego. Zmiana kształtu komory spalania wymagała zwykle wielu kompromisów.

Silnik Rolls Royce Phantom, lata 30-te

W uzyskaniu idealnego półkulistego kształtu przeszkadzały chociażby gniazda zaworowe. Zwiększanie stopnia sprężania było celowe również do pewnej, zależnej od konstrukcji silnika, granicy. Po jej przekroczeniu, maksymalnemu ciśnieniu odpowiadał stosunkowo mały przyrost ciśnienia indykowanego, a co za tym idzie – przyrost mocy. Mimo że teoretycznie zmniejszenie komory sprężania powinno zmniejszyć odległość, jaką musi przebyć czoło płomienia od świecy zapłonowej do wszystkich zakamarków komory spalania, nie zawsze powoduje to wzrost osiągów. Niewielka komora spalania również może zwiększyć zawirowanie mieszanki oraz sprzyjać lepszej wymianie ładunku. Szybsze i skuteczniejsze pozbycie się spalin po suwie pracy sprzyja również napełnieniu i ogranicza przekazywanie przez spaliny ciepła nowemu ładunkowi mieszanki paliwowo-powietrznej. Wzrost ciśnienia powoduje za to znaczny wzrost obciążeń układu korbowego silnika, co wpływa na jego trwałość. Biorąc to wszystko pod uwagę, ustalając maksymalny możliwy stopień sprężania i modyfikując kształt komory spalania można pomyśleć o zastosowaniu drugiej świecy zapłonowej, może zwiększyć zawirowanie mieszanki oraz sprzyjać lepszej wymianie ładunku. Szybsze i skuteczniejsze pozbycie się spalin po suwie pracy sprzyja również napełnieniu i ogranicza przekazywanie przez spaliny ciepła nowemu ładunkowi mieszanki paliwowo-powietrznej. Wzrost ciśnienia powoduje za to znaczny wzrost obciążeń układu korbowego silnika, co wpływa na jego trwałość. Biorąc to wszystko pod uwagę, ustalając maksymalny możliwy stopień sprężania i modyfikując kształt komory spalania można pomyśleć o zastosowaniu drugiej świecy zapłonowej, co powinno jeszcze bardziej skrócić przesuwanie się frontu płomienia. Rozważania te są oczywiście przybliżeniem problemu z czasów silników gaźnikowych, kiedy to należało brać pod uwagę wady tego rodzaju zasilania, których eliminacja nie była możliwa.

cały artykuł dostępny jest w wydaniu 6 (129) czerwiec 2018

Dr Jerzy Haduch w 1987 r. udowodnił korelację pomiędzy wadliwością spoin a stopniem stabilności łuku uzyskanym na drodze dynamicznej analizy charakterystyk prądowo-napięciowych łuku. Gdy charakterystyka miała kształt trójkąta, to łuk był stabilny i spoina była bez wad, a gdy charakterystyka miała kształt przypominający literę L, to łuk był niestabilny i powstawały wady zewnętrzne i wewnętrzne. W 2004 r. w Japonii na corocznej konferencji Międzynarodowego Instytutu Spawalnictwa badacze australijscy zaprezentowali zastosowanie tych badań do dynamicznej kontroli jakości zrobotyzowanego spawania części samochodowych.

Ryszard Jastrzębski, Ilona Jastrzębska, Adam Jastrzębski

Opracowując technikę spawania warto pamiętać o następujących zasadach /2/:

a. Topiący się metal podłoża i drut spływający w postaci kropel odbierają ciepło topienia i obniżają temperaturę jeziorka;

b. Topienie następuje w wyniku fizycznego kontaktu gorących gazów z metalem, a grzanie podłoża następuje poprzez przewodnictwo cieplne z jeziorka do podłoża. Długi czas grzania to utrudnienie topienia podłoża poprzez izolację termiczną stopionego drutu, wzrost temperatury jeziorka i większe wymieszanie topionego podłoża z drutem.

c. Do topienia metalu służy zewnętrzna część gazów przepływających w łuku na skutek różnicy temperatur, a do grzania wewnętrzna część gazów. Powierzchnia boczna łuku elektrycznego jest źródłem strat ciepła i podobnie jak temperatura podłoża decyduje o napięciu łuku.

d. Wtopienie zależy od ciśnienia gorących gazów docierających do podłoża, a więc maleje ze wzrostem długości łuku, wielkości jeziorka i kąta rozwarcia łuku elektrycznego. Duże wtopienie obniża temperaturę jeziorka.. Ciekły metal jest ściągany palnikiem z góry na dół, dzięki napięciu powierzchniowemu i w dolnej części trajektorii ruchu krzepnie grubsza warstwa (spoina pachwinowa wykonywana łukami do góry jest wklęsła, a łukami do dołu jest wypukła).

Wykonanie lica przy spawaniu elektrodą otuloną

Typowymi wadami występującymi przy spawaniu elektrodą otuloną są zażużlenia i porowatość. Ta ostatnia występuje w przypadku nieodpowiedniego suszenia wyprażającego elektrod otulonych /3/.

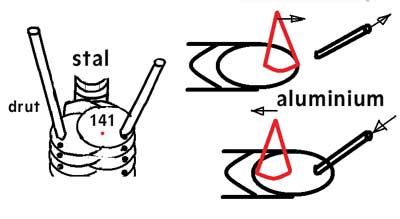

Stale austenityczne można spawać elektrodami rutylowymi. Elektroda otulona, podobnie jak w przypadku drutu proszkowego, jest mało skłonna do generowania trudno wykrywalnych radiograficznie przyklejeń. Dlatego spawanie elektrodą zasadową jest stosowane do spawania kolektorów parowych, wodnych elektrowni parowych i rafinerii. Elektroda zasadowa pozwala spawać krótkim łukiem i zimnym jeziorkiem spawalniczym, a w przypadku spawania stali kriogenicznych elektrodami niklowymi pozwala także nawet na wciskanie elektrody do jeziorka, aż do oparcia o jego dno. Aby precyzyjnie wykonywać lico należy zmieniać grubość układanej warstwy przez zmianę trajektorii ruchu elektrody (Rys. 2d na następnej stronie). W przypadku spawania elektrodą rutylową w pionie, te możliwości są dużo mniejsze niż przy spawaniu elektrodą zasadową. Aby nie było przyklejeń i zażużleń należy zajarzyć łuk, wydłużyć go i po spłynięciu żużla skrócić, aby nie spłynął ciekły metal. Następnie trzeba cofnąć elektrodę w celu dopasowania się do zakończenia ściegu, a następnie tak prowadzić elektrodę, aby przytrzymywać ją przy brzegach głęboko w rowku i wyprowadzać na zewnątrz, celem formowania lica (Rys. 2c). Przed zakończeniem ściegu, aby wyprowadzić gazy i zapobiec porowatości, należy cofnąć elektrodę o 12 mm. Zbyt długi łuk powoduje wzrost temperatury jeziorka, ruchy konwercyjne, mieszające ciekły metal z żużlem, i powstawanie wad zwanych zażużleniami. Aby przy elektrodach rutylowych stosowanych do spawania stali austenitycznej uzyskać efekt zaciskania łuku jak na rysunku 1, łuk musi być dłuższy.

W rezultacie, możliwe jest wprowadzenie elektrody do jeziorka, podczas gdy łuk przez sekundę pozostaje zapalony pod otuliną (Rys. 1).

Rys. 1 Spawanie elektrodą otuloną

W ten sposób zmniejszamy temperaturę cieczy i mieszanie się materiału dodatkowego ze stopów niklu, i materiału podstawowego ze stali kriogenicznej 9%Ni, oraz jednocześnie - temperaturę jeziorka. Pozwala to na spawanie bez pęknięć stali kriogenicznych używanych np. w instalacjach przeznaczonych do przechowywania ciekłego skroplonego gazu ziemnego LNG. Następnie elektroda jest przesuwana o połowę swojej średnicy i znów zagłębiana w metal poprzedniej kropli. Za każdym razem jeziorko pulsuje wskutek zalewania go płynnym metalem pochodzącym z topionej elektrody.

Wykonanie lica przy spawaniu MIG/MAG

Typowymi wadami tej metody są przyklejenia i pory, przy zbyt dużym pochyleniu uchwytu lub prędkości wiatru, większej od szybkości wypływu gazu z dyszy, czyli większej niż 2 m/s . Przy spawaniu wielościegowym MAG, aby uzyskać wtopienie, koniec elektrody prowadzimy po największym zagłębieniu pomiędzy ściegami i krawędziami rowka /3/. Aby uzyskać gładkie lico, granicę jeziorka prowadzimy po grzbiecie poprzedniego ściegu (Rys. 2a). Jeżeli rowek pozostały do zamknięcia spoiny na dnie jest zbyt wąski, to należy go rozszlifować tarczą o grubości co najmniej 3 mm, a w przypadku spawania drutem proszkowym rutylowym - tarczą o grubości 5 mm. W przypadku spawania wielowarstwowego w pionie drutem litym stali napięciem 20-22 V, należy wykonywać elektrodą ruchy boczne i elektrodę przytrzymywać głęboko w rowku przy brzegu, najlepiej w tempie walca wiedeńskiego (na 1 przesuwamy, na 2 i 3 przytrzymujemy – Rys.2d).

Rys. 2 Spawanie MIG/MAG

W przypadku spawania aluminium spawamy napięciem 23-25 V metodą pchania (w lewo) na podkładce ze stali austenitycznej, wykonujemy ruchy posuwisto-zwrotne z przytrzymaniem w tyle, celem dodania kropli w środku jeziorka (Rys. 2a). Pozwala to unikać karbów, zwanych podtopieniami. Metoda MAG pełnym drutem jest bardzo wrażliwa na przyklejenia, dlatego należy kontrolować, aby ślad po łuku był na początku jeziorka spawalniczego.

Aby zabezpieczyć się przed przyklejeniami międzyściegowymi (obciążenia dynamiczne) należy stosować drut proszkowy rutylowy szybkokrzepnący i spawać metodą ciągnięcia, jak przy spawaniu elektrodą otuloną (w prawo). Drut proszkowy ze względu na większą szybkość topienia rurki niż pręta obniża temperaturę jeziorka i doskonale nadaje się do spawania stali austenitycznych, bez konieczności stosowania znacznie droższej spawarki impulsowej. W przypadku drutu proszkowego o średnicy 1,2 mm, aby nie powstały zażużlenia należy ustawić napięcie 24 V i prąd powyżej 180 A, i wykonywać trzy razy szybsze ruchy w górnej części dużego jeziorka, zachowując wolny wylot elektrody 25-30 mm, czyli dwa razy większy niż w przypadku drutu litego (Rys 2c). Zbyt krótki wolny wylot elektrody drutu proszkowego powoduje zażużlenia, a zbyt duża wartość prądu powoduje porowatość spoin. W przypadku fazowania na 1/2 V spawanie MAG prowadzi do opierania się jej dyszy o rowek i nawet po jej spłaszczeniu, zbyt duży wolny wylot elektrody prowadzi do powstawania przyklejeń. Aby nie dopuścić do przyklejeń należy stosować funkcję ArcForce i spawarki EWM (wtopienie do 8 mm i spawanie przy kącie rowka 30° i spawania blachy o grubości 12 mm dwustronnie bez fazowania) lub spawanie drutem proszkowym 136. Drutami metalicznymi możemy spawać np. rury o małej średnicy. Drutem proszkowym metalicznym nie można spawać w zakresie kroplowym tylko zwarciowym prądami do 130A i natryskowym, prądami powyżej 250 A, w pozycji podolnej i nabocznej. Wtedy uzyskuje się wtopienie 3 mm i zgodnie z normą EN1090-2 można zmniejszyć wymiar spoiny pachwinowej o 2 mm, co zmniejsza ilość potrzebnego stopiwa, dwukrotnie kompensując wyższą cenę drutu.

Kąt rozwarcia łuku w spawaniu drutem proszkowym rutylowym jest dużo większy niż w przypadku drutu pełnego, a powierzchnia strat energii przez promieniowanie wymaga wyższego napięcia łuku 24 V (prąd 180 A zamiast prądu 160 A, stosowanego przy spawaniu drutem litym), które kompensuje tę stratę wytwarzaniem jonów. W rezultacie, technika spawania drutem proszkowym znacznie różni się od spawania drutem pełnym. Ponadto, przy spawaniu drutem litym aby umożliwić dłuższe nagrzewanie do temperatury zwilżalności, należy zatrzymać topienie przez dodawanie zimnej kropli, która spływa na krawędzie ściegu wskutek przytrzymywania elektrody po bokach (Rys. 2b). Gdy łuk jest po lewej stronie jeziorko krzepnie po prawej i wskutek zmiany przewodnictwa cieplnego całe ciepło z jeziorka przeniesione jest do strefy przegrzania, powodując niebezpieczny dla spoiny rozrost ziaren. Zjawisko to nie występuje w przypadku drutu proszkowego, gdzie jeziorko krzepnie w całej objętości.

Z kolei spawanie drutem proszkowym rutylowym wymaga szybkich i wąskich ruchów zakosowych, bez przytrzymywania elektrody po bokach (Rys. 2c). Jeziorko jest duże i szerokie, i nie krzepnie, gdy palnik znajduje się po drugiej stronie. W spawaniu drutem pełnym koniec elektrody w czasie wykonywanie ruchów zakosowych jest zawsze w przedniej części jeziorka, a jeziorko przesuwa się wraz z ruchem zakosowym elektrody. W przypadku drutu proszkowego, aby otrzymać małą ilość cieczy pod łukiem, równą ilości cieczy w spawaniu drutem pełnym, należy wykonywać szybkie ruchy zakosowe w górnej części jeziorka. Szybkość zakosów i posuw muszą być tak dobrane, aby prowadzić łuk elektryczny po dużym jeziorku w jego przedniej części. Różnica w spawaniu drutem pełnym i proszkowym wynika również z potrzeby stopienia proszku ciepłem nagrzewania oporowego wolnego wylotu elektrody i z dużo większej szybkości topienia rurki drutu proszkowego niż pręta drutu litego. Wolny wylot elektrody w przypadku drutu proszkowego może mierzyć nawet dwadzieścia średnic elektrody, tzn. dwa razy więcej niż w to jest w spawaniu drutem pełnym, co było korzystne np. przy spawaniu złączy na 1/2 V na Stadionie Narodowym w Warszawie. Jeśli wylot jest zbyt krótki lub zbyt długi, wygląd spoiny nigdy nie będzie zadowalający. Jeśli wylot elektrody jest zbyt krótki, proszek wewnątrz drutu nie zostanie przetopiony i pojawią się zażużlenia. Jeśli wylot jest za długi, zbyt rozgrzany proszek wypłynie z rurki, co pociągnie za sobą niestabilność procesu i pojawienie się porów.

Rys. 3 Wygląd lica i przełomów spoiny MAG drutem proszkowym stali kwasoodpornej 308 (z góry) i wygląd lica aluminium spawanego metodą MIG (u dołu). Fot.: Marcin Lniany REMUR Małogoszcz (zdjęcie górne) i Hubert Padula – stocznia MSR Gryfia Świnoujście (zdjęcie dolne)

Przy spawaniu MAG należy prowadzić elektrodę po największym zagłębieniu, prostopadle do powierzchni rury, tak szybko, aby dolna granica jeziorka przetapiała dolną krawędź lub była prowadzona po największej wypukłości poprzedniego ściegu, a górna granica jeziorka była prowadzona w połowie rowka, 2 mm od górnej krawędzi lub przetapiała górną krawędź rowka /2/. Największym niebezpieczeństwem w spawaniu drutem proszkowym rur austenitycznych jest kontakt jeziorka z dyszą i w konsekwencji zassanie i spłynięcie jeziorka. Należy też pamiętać, że szybkość oddawania ciepła w przypadku rur austenitycznych jest bardzo mała. Spłynięcie jeziorka nastąpi gdy temperatura podłoża przekroczy 250 °C lub szybkość spawania będzie niewystarczająca.

W płaszczyźnie spawania palnik musi być pochylony pod kątem 7–15° w stosunku do ścianki rury w kierunku ciągnięcia. Drut proszkowy doskonale nadaje się do spawania w pozycjach przymusowych stali wysokowytrzymałych S690QL. Wtedy nie wolno wykonywać zakosów, tylko spawać ściegami o szerokości 12 mm. Ponieważ nie ma drutów proszkowych do spawania dźwigów ze stali S960MT, spawamy je drutem litym z prędkością 500 mm/min., dobierając prąd do grubości tak, aby nie przekroczyć granicznych energii na funt spoiny. Większość firm dźwigowych umie to robić w pozycji podolnej. W UDT Kraków, korzystając z doświadczeń szkolonych w Instytucie Łączenia Metali spawaczy z firm zbrojeniowych, wdrożono też naprawy takich dźwigów w pozycji pionowej i naściennej.

Wykonanie lica przy spawaniu TIG

Do typowych wad tej metody spawania należy porowatość spoin. Metoda TIG, dzięki temu, że topienie drutu jest niezależne od parametrów spawania, pozwala precyzyjnie regulować głębokość wtopienia i temperaturę jeziorka, i doskonale nadaje się do wykonywania przetopów bez mikropęknięć i o dużym zapasie na odkształcenie /3/. Dlatego też jest powszechnie stosowana do spawania rur i wykonywania przetopów. Metoda TIG nadaje się też do usuwania podtopień przez przetapianie krawędzi lica. Ponieważ metoda ta jest skłonna do porowatości, nie wolno stosować do niej drutu do spawania MAG i do spawania gazowego, a argon musi być czystości co najmniej 99,995 %, a drut musi być z wytopu odgazowanego próżniowo (litera W). Metodą TIG spawa się w lewo. Aby ułożyć metodą TIG warstwę wypełniającą należy nagrzać materiał do temperatury zwilżalności, utrzymując dłuższy łuk i nagrzewając dłużej, dodając drut po bokach. Topiący się drut odprowadza ciepło, zatrzymuje topienie podłoża i zapobiega spływaniu jeziorka. Rury austenityczne bardzo wolno oddają ciepło. W szczególnych przypadkach mogą być chłodzone sprężonym powietrzem.

W przypadku stali dodawanie drutu podczas wykonywania lica powinno następować po bokach jeziorka, a w przypadku aluminium drutu dodaje się w środku jeziorka, podczas cofania uchwytu, i drut wyciąga się z jeziorka podczas przesuwania łuku do przodu (ruchy elektrodą wolframową posuwisto-zwrotne, jak przy spawaniu aluminium MIG z rysunku 4).

Rys. 4 Spawanie TIG elektrodą wolframową

W pozycji naściennej wystarczy dodawać drut w górnej części jeziorka. Długość łuku decyduje o temperaturze jeziorka. Najlepiej ją kontrolować poprzez obserwację mierników napięcia łuku. Przy spawaniu aluminium o dużej przewodności cieplnej napięcie może wynosić 16 V, przy spawaniu stali czarnej może wynosić 12 V, a przy spawaniu stali austenitycznej, stali duplex i stali energetycznej P91 napięcie powinno być mniejsze od 10 V, przy spawaniu tytanu powinno wynosić 8 V, a przy spawaniu stopów niklu 5-7 V. Do spawania tytanu wykorzystywane są specjalne uchwyty z podwójną osłoną jeziorka spawalniczego i nagrzanej blachy, ale spawanie dużych konstrukcji wykonywane jest przez spawaczy w specjalnych kombinezonach, w namiotach wypełnionych argonem.

Ryszard Jastrzębski

Instytut Łączenia Metali

dr inż. Ilona Jastrzębska

Spaw-Projekt Kraków

Adam Jastrzębski

Laboratorium Spawalnicze Spaw-Projekt Sp. z o.o

Zdjęcia: Mariusz Jaworski

SPAW-SERWIS

Literatura

- R. Jastrzębski , G. Padula , D. Cyganek, Z. Prusak: Odkodowanie i instalowanie wyczucia inżynierskiego na przykładzie szkolenia inżynierów polską metodą ILM do budowy zbiorników na ciekły gaz ziemny LNG, Dozór Techniczny Nr 1/2018, www.sigma-not.pl

- Z. Prusak, K. Zychowicz, A. Tuz, A. Jastrzębski, R. Jastrzębski: Próba opisania ręcznego spawania na podstawie zainspirowanego biologią i rzymskim językiem pisania obrazów komputerowego modelu typów zdolności, Dozór Techniczny Nr 1/2018, www.sigma-not.pl

- R. Jastrzębski, I. Pawlik: Wady połączeń spawanych, Projektowanie i Konstrukcje Inżynierskie, nr 12/2011

- R. Jastrzębski, Z. Prusak, R. Brozek, A. Jastrzebski: Un simulador de entrenamiento de operadores de robots en máscara de soldadura computarizada dotada de realidad aumentada, prezentacja przygotowana na Konferencję Hiszpańskiego Stowarzyszenia Spawalniczego CESOL “22JORNADAS as TÉCNICAS DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN”, Madryt, 12-14 czerwiec 2018

- T. Michałowski, T. Zaczek, R. Jastrzębski, D. Mołdrzyk: Obliczenia połączeń spawanych konstrukcji ramowych, Projektowanie i Konstrukcje Inżynierskie, nr 10/2011

Autor dziękuje Rafałowi Stobieckiemu z firmy KILEN, Tobiaszowi Czajkowskiemu z firmy Bud-Projekt, Pawłowi Jedleckiemu z WG System i Piotrowi Śliwińskiemu z firmy STAR-KOP Stal za cenne uwagi.

artykuł pochodzi z wydania 6 (129) czerwiec 2018

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.