fpazdziernik2018

Drodzy Czytelnicy,

Kiedyś marzeniem mężczyzny były czyny chwalebne, poskramianie żywiołów, zwycięstwa w walce, zdobywanie szczytów, przestworzy. Dziś są to co najwyżej zwycięstwa w firmowych konkursach pt. kto więcej sprzeda (wszystko jedno czego). Dumą kobiety było pięknie wychować dzieci, na szlachetnych, mądrych ludzi. Dzisiaj ważniejsza bywa własna kariera, albo jakieś różne lajki na Facebook’u.

Wyrodziło się to wszystko i zeszło na psy, wraz z wielkim postępem i rozwojem ludzkości, o którym wciąż dowiadujemy się z różnych źródeł, że jest permanentny. Ludzie współcześni dali się zagonić przed telewizory, komputery i iPhony. Dla jakichś „papierowych”, wirtualnych doznań zrezygnowali z marzeń, z prawdy i piękna.

Nie warto być małym – zatytułował jedną ze swoich książek Ferdynand Goetel, jeden z najsłynniejszych pisarzy polskich przed wojną, kompletnie zamilczany po wojnie i praktycznie nie znany do dzisiaj. To prawda, nie warto być małym, trzeba dążyć do celów wielkich, godnych człowieka, do takich, za które można oddać nawet życie. Bo być małym, to zrezygnować z tego, co powinno stanowić sens życia. I dla czego? Dla pieniędzy? Popularności? Świętego spokoju? A to w zasadzie wszystko, co oferuje dzisiejszy świat dla tych najbardziej „ambitnych”. Wszystko co wykracza poza te karłowate nibywartości jest dziś prześladowane, wyśmiewane, nietolerowane – czy to niezłomność, wierność, czystość, prawość, dozgonna miłość, męstwo, pobożność, ofiarność, czy inne cnoty.

„... ujrzałam twego ojca, jak leżał krzyżem przed bocznym ołtarzem i pomyślałam wtedy: ten twój uparty, hardy stary, pada na twarz przed Bogiem. Przed czym padamy my? Przed ludzkością?” – to z tej powieści Goetla. Bardzo ważne pytanie: Przed czym padamy na twarz w swoim życiu? Odpowiedź na nie determinuje kierunek, w którym chcemy podążać. Wskazuje cel i środki do jego urzeczywistnienia. Bo choć dziś nie każdy może być bohaterem wojennym, to jednak każdy jeden może w swoim życiu obrać drogę godną i szlachetną, dającą prawdziwą satysfakcję i nie zadowalać się byle czym. Bo byle co prawdziwej radości nie przyniesie.

Zapraszam do lektury kolejnego wydania „Projektowania i Konstrukcji Inżynierskich”.

Przemysław Zbierski

(felieton)

Czy zdają sobie Państwo sprawę, w jak tragicznym położeniu znalazła się nasza gospodarka? Otóż, jak alarmują ważni analitycy, partnerzy zarządzający firm consultingowych i doradcy unitów biznesowych – większość polskich firm nie rozpoczęła jeszcze procesu cyfrowej transformacji!

Tomasz Gerard

Okazuje się, że programy informatyczne, do zakupu których namówiono całą masę firm, potrzebują innych programów, które będą tamtymi dobrze zarządzać. Na przykład, w ramach realizacji procesów Software Asset Management, trzeba mieć oprogramowanie do zarządzania programami do zarządzania. To przecież jasne, prawda? Do tego w bliskiej perspektywie trzeba będzie kupić nowe, jeszcze lepsze programy, nadzorujące właściwy nadzór tych poprzednich programów. I tak w kółko, sprytnie pomyślane. Samonapędzający się mechanizm, zapewniający bezproblemowy dopływ gotówki jego pomysłodawcom na całe dziesięciolecia. To się nazywa rewolucja informatyczna, cyfryzacja i prawdziwa transformacja. Futrowanie na skalę globalną.

Świat poszedł naprzód, a my utknęliśmy w poprzedniej epoce – narzekają eksperci. Bo okazuje się, że coraz mniej przedsiębiorców daje się nabierać na te ich rozwiązania. Techniki wysokie – tak się o nich wyrażają. Jakież kunsztowne tłumaczenie. To trochę tak jak „thank you from the mountain” czyli po naszemu: dziękuję z góry. No ale to tacy właśnie eksperci. Pieszczochy wszystkich systemów, którzy na tych transformacjach zbijają fortuny. Proszę zauważyć, że bez względu na koniunktury, na to, czy te ich wróżby się spełniają czy nie, zawsze mają się dobrze. Czasem tylko muszą zmieniać nazwy swoich firm, jak coś pójdzie nie tak. Pewnie byłoby inaczej, gdyby rozwiązania dyktowane były przez rynek, czy mówiąc prościej – rzeczywiste potrzeby konsumentów. Ale gdzieżby tam, u nas o potrzebach konsumentów i przedsiębiorców rząd wie lepiej. Teraz powołał kolejne potrzebne dzieło – Fundację Platforma Przemysłu Przyszłości, która ma oczywiście edukować, a jakże, do tego nie potrzeba wiele: zatrudni się kolejnych ekspertów; tych u nas dostatek.

Nie – żeby nie przeszkadzać ludziom w pracy, nie nękać ich zbójeckimi podatkami, horrendalnymi kosztami pracy, pokrętnymi przepisami, karami za przedsiębiorczość, co to to nie. Oni mogą nas co najwyżej edukować. Sami nie splamiwszy się pracą na swoim, chcą mówić innym, jak pracować. No ale to taka rewolucja 4.0 właśnie.

cały artykuł dostępny jest w wydaniu 10 (133) październik 2018

Inżynierowie wykonując swoją pracę najczęściej nie zastanawiają się nad tym, że wynik ich pracy kwalifikuje się do twórczości technicznej i podlega w związku z tym specjalnym prawom, a może też być przedmiotem obrotu. I to praktycznie na każdym stanowisku pracy inżyniera, nie tylko w dziale konstrukcji czy technologii, bo wszędzie inżynier wnosi do produkcji swoją wiedzę, pomysły, rozwiązania bieżących spraw, a to wszystko wpływa na wartość goodwill, albo mieści się w pojęciu know-how, albo też w zakresie nieopatentowanej wiedzy technicznej. W artykule podjęto próbę przedstawienia tych pojęć i różnic między nimi.

Aleksander Łukomski

Jeżeli wynik twórczej pracy inżyniera jest oczywisty i kwalifikuje się do opatentowania lub zastrzeżenia wzoru przemysłowego, albo podlega ochronie tylko z tytułu praw autorskich, to sprawa jest prosta. Są odpowiednie ustawy, procedury i według nich się postępuje. Cała reszta spraw mniej oczywistych, a związanych z działalnością inżyniera podlega innym prawom, trochę mniej jednoznacznym. Te prawa są na ogół lepiej znane prawnikom i księgowym niż inżynierom. Goodwill, know-how, niepatentowana wiedza techniczna – wszystkie te pojęcia mieszczą się w kategorii: wartości niematerialne i prawne.

Często zdarza się, że pojęcia te przenikają się lub występują wspólnie. Mają jednak pewną wartość handlową, podlegają więc najczęściej szacunkowej wycenie i mogą znacząco wpływać na wartość przedsiębiorstwa.

Goodwill

Goodwill to po angielsku – renoma, reputacja, pewna nadwyżka zyskowności danego przedsiębiorstwa ponad przeciętną zdolność generowania zysków wśród podmiotów w tej samej branży. Wchodzi w skład wartości niematerialnych i prawnych, o nazwie: wartość firmy. Dotyczy nazwy przedsiębiorstwa, jego marki. Goodwill staje się składową wartości przedsiębiorstwa, nadwyżką ponad normalną wyliczalną wartość np. księgową lub wyceny firmy. Firmy mające mocny wizerunek i silną pozycję najłatwiej wprowadzają na rynek nowe produkty, ponieważ ich wizerunek jest gwarantem jakości. Marka odbierana przez klienta kojarzy się konsumentowi z czymś korzystnym, profesjonalnym i godnym zaufania.

cały artykuł dostępny jest w wydaniu 10 (133) październik 2018

Dziś prawie zupełnie zapomniani, przed wojną byli uznanymi konstruktorami lotniczymi: bracia Stanisław i Mieczysław Działowscy.

Maciej Świerzy

Obydwaj przyszli na świat w Mielcu i wychowali się w rodzinie o silnych tradycjach patriotycznych i w poszanowaniu dla pracy. Fascynację lotnictwem 14-letniego Stanisława spowodował ponoć balon obserwacyjny austriackich żołnierzy, którzy pojawili się w Mielcu podczas I wojny światowej. W marcu 1916 roku zgłosił się na ochotnika do lotnictwa austro-węgierskiego; uczył się w szkołach mechaników lotniczych w Mauer i Szeged. W listopadzie 1918 roku znalazł się z powrotem w rodzinnym Mielcu. Krótko potem wstąpił do II Batalionu Lotniczego Wojska Polskiego w Krakowie i rozpoczął służbę, rok później, w stopniu kaprala, obejmując stanowisko szefa montowni płatowców w parku szkoły pilotów. Niemal natychmiast pociągnął za sobą brata Mieczysława, który podjął pracę jako uczeń w cywilnej obsłudze lotnictwa, a po utworzeniu parku lotniczego przeniósł się tam i przyuczał do zawodu mechanika lotniczego. W 1921 roku bracia przenieśli się do Bydgoszczy (wraz z całą Niższą Szkołą Pilotów). Tam wspólnie zrealizowali swój pierwszy konstruktorski projekt – motocykl. Jednocześnie zdobywali wiedzę na temat konstrukcji samolotów, zarówno w pracy podczas remontów maszyn będących na wyposażeniu szkoły, jak i czytając wszelkie dostępne im książki z tej dziedziny. Zaowocowało to ich debiutem w przestworzach poprzez wykonanie i oblot szybowca nazwanego „Bydgoszczanką”, w 1925 roku. Koncepcja szybowca obejmowała dwa alternatywne warianty podwozia: początkowy na płozach oraz późniejszy, na kołach rowerowych.

Stanislaw (po lewej) i Mieczysław Działowscy

Prace Działowskich nie spotkały się z aprobatą przełożonych, na szczęście bracia znaleźli wpływowego mocodawcę w osobie generała Zagórskiego, który skutecznie ostudził zapędy potencjalnych „szkodników” swoją osobistą interwencją.

Bydgoszczanka, był to jednomiejscowy górnopłat drewnianej konstrukcji. Element nośny stanowił płat trapezowy, dwudźwigarowy, do pierwszego dźwigara kryty sklejką, dalej płótnem. Skrzydła umocowane były do wzmocnionego żebra, umieszczonego na pionowych rozporach kraty kadłuba, usztywnione drutami biegnącymi do górnej i dolnej listwy ramy kadłuba. Lotki z dużym rogowym odciążeniem aerodynamicznym mogły być wychylane jednocześnie w dół lub w górę, wspomagając działanie steru wysokości.

Statecznik poziomy i stery były kryte także płótnem. Kadłub zaprojektowano i wykonano w postaci płaskiej kraty, składającej się z owalnej ramy sklejanej z kilku warstw listew i pionowych rozpór, wykrzyżowanej drutami. Na poziomej beleczce z przodu kadłuba, mieściło się siodełko pilota.

cały artykuł dostępny jest w wydaniu 10 (133) październik 2018

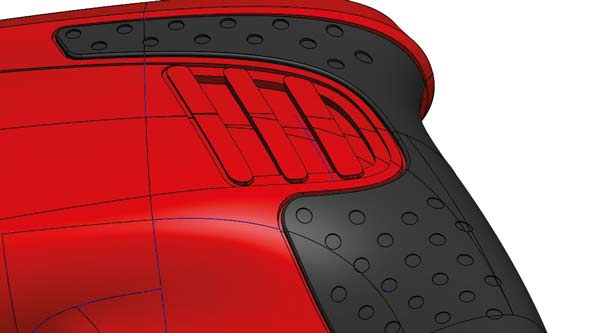

Tworząc współczesne narzędzia, a zwłaszcza elektronarzędzia, przywiązuje się obecnie szczególną uwagę do obszarów związanych z interakcją produktu z użytkownikiem. Odpowiedni kontakt może przekładać się na przyjemność pracy lub jej brak i decydować o zakupie narzędzia. Najczęściej główna interakcja z użytkownikiem zachodzi w obszarze uchwytu narzędzia. Obecnie, poza walorami praktycznymi, uchwyt pełni również rolę wzmacniania tożsamości wizerunkowej całej rodziny produktowej, między innymi przez unikatowe wzornictwo oraz wysokiej jakości materiały, zastosowane szczególnie w obszarach Soft Touch.

Jacek Mydlikowski

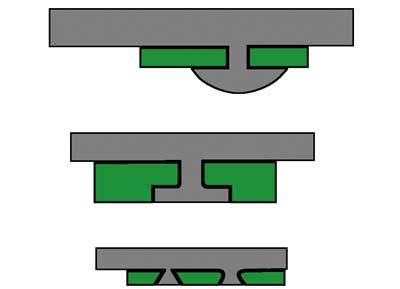

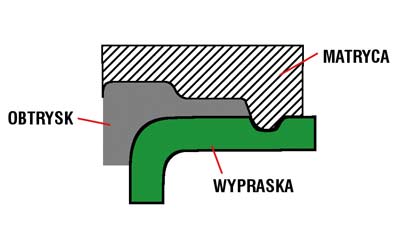

Wbezpośrednim tłumaczeniu Soft Touch znaczy – miękki dotyk. W praktyce oznacza to pokrycie miejsc kontaktu z dłonią użytkownika za pomocą dodatkowej warstwy, czyniącej wspomniany kontakt bardziej wygodnym, ale i pewnym, bezpiecznym (np. gumowa osłona metalowego uchwytu). Najczęściej stosowane rozwiązanie wykorzystuje użycie dodatkowego elastycznego komponentu bądź naniesienie na powierzchnię produktu kolejnych warstw zbliżonych do gumy (Rys. 1).

Rys. 1

Proces

Użycie dodatkowego elastycznego komponentu to rozwiązanie dość popularne dla uchwytów metalowych, charakterystycznych w skrzyniach narzędziowych. Zwłaszcza zimą przenoszenie takiej skrzyni bywa nieprzyjemne. W produkcji wielkoseryjnej elementów z tworzyw sztucznych pokrycie Soft Touch następuje przez malowanie bądź obtryskiwanie. Malowanie obszarów typu Soft Touch jest podstawowym, rzec by można warsztatowym sposobem, podniesienia walorów estetycznych i ergonomicznych produktu. Ta tania i prosta metoda jest szeroko wykorzystywana głównie przez producentów w Chinach. W Europie stosuje się malowanie farbą o walorach Soft Touch rzadziej, ze względu na toksyczność tego procesu względem pracowników. Zabieg ten, będąc tańszym od obtrysku, pozwala na optyczne podniesienie wartości produktu za niewielkie pieniądze (Rys.2).

Rys. 2

Odbywa się to niestety kosztem czasu produkcji, ponieważ przed malowaniem należy każdy element plastikowy odpowiednio zabezpieczyć, aby nie zamalować innych obszarów niż pożądane. Korzystanie z taśm malarskich lub specjalnego kopyta/maski bywa bardzo popularnym zwyczajem.

Kolejną konsekwencją malowania są słaba jakość i trwałość powierzchni. Odporność na ścieranie lub inne uszkodzenia mechaniczne pozostawia wiele do życzenia. Dokładność nanoszenia warstw Soft Touch za pomocą malowania zależy od doświadczenia operatora, jego cierpliwości, zmęczenia, jak też jakości i stanu elementów maskujących. Jednym słowem, dla tanich produktów zabieg jest godny rozważenia, dla droższych jednak zemści się negatywnymi opiniami klientów.

Sposobem gwarantującym powtarzalność, bezpieczeństwo pracowników oraz środowiska, a także wyższe walory estetyczne i mechaniczne obszarów typu Soft Touch jest obtrysk docelowych elementów innym tworzywem. Większość produktów, począwszy od szczoteczek do zębów po śrubokręty, wykorzystuje ten proces, który opiera się w głównej mierze na technologii wtrysku dwóch lub więcej tworzyw.

Obtrysk (ang. Overmold) polega na umieszczeniu elementu docelowego w gnieździe odpowiedniej, dedykowanej formy wtryskowej i wtryśnięciu kolejnego tworzywa pomiędzy wspomniany element a stempel formy. Proces może odbywać się w sposób automatyczny lub manualny, ze względu na to jak element obtryskiwany jest umieszczony w specjalnej formie (Rys. 3).

Rys. 3

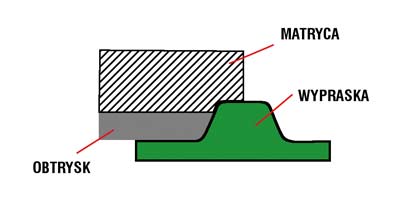

W przypadku obtrysku metodą manualną powtarzalność powierzchni jest nie dość zadowalająca, wymaga jednak mniejszych wydatków związanych z produkcją i pozwala obniżyć cenę. Automatyzacja procesu polega bądź na przekładaniu wypraski za pomocą ramienia robota do kolejnej formy bądź na zbudowaniu skomplikowanej formy obrotowej, z dwoma lub więcej gniazdami, gdzie każdy kolejny wtrysk wymaga obrotu formy (Rys. 4).

Rys. 4

Taki proces jest drogi, ze względu na skomplikowanie formy wtryskowej ale też i z uwagi na potrzebę zastosowania specjalnej wtryskarki.

Odróżnienie obu procesów obtrysku zazwyczaj nie wymaga specjalnych czynności. Podstawowa różnica występuje na styku bazowego tworzywa z obszarem Soft Touch. W przypadku obtrysku dwa materiały są niejako oddzielone rowkiem. W przypadku wielo-wtrysku tego rowka brak i oba materiały łączą się jednolicie bez widocznych przerw bądź szczelin (Rys. 5).

Rys. 5

Element obtryskiwany powinien być projektowany z myślą o tym procesie. Dobre zakotwiczenie kolejnej warstwy, elastycznego tworzywa, na pierwotnym produkcie, wymaga od tego pierwszego odpowiednich „zamków”, w które płynne tworzywo wlewając się i stygnąc, pozostanie i zablokuje się.

Materiały

Wyraźne odczucie komfortu podczas chwytu może być zapewnione przez użycie materiałów gumo-podobnych bądź zbliżonych do silikonu. Oba różnią się od siebie dwoma podstawowymi właściwościami. Gumo-podobne jako takie mają słabą odporność chemiczną oraz niepalność. Co innego silikon – tworzywo pochodzące od krzemu, w pełni sztuczne, ma wysokie walory w kontekście odporności na wysokie temperatury czy substancje chemiczne. To od projektanta zależy, który rodzaj materiału użyje, a jest w czym wybierać. Najpopularniejsze tworzywa nie silikonowe to:

TPR (Thermo Plastic Rubber) – charakteryzuje się częściowym naturalnym blaskiem, jest dość miękkie, przyjemne w odczuciu, jego właściwości mechaniczne są umiarkowane. Zaletą tego tworzywa jest łatwość łączenia go z innymi powierzchniami za pomocą klejów. Potraktowane płomieniem daje czarny gęsty dym. Najtańsze z wymienionych tworzyw. Bardzo często używane w narzędziach ręcznych, o napędach elektrycznych lub pneumatycznych. Popularne zwłaszcza w produktach budżetowych.- TPE (Thermo Plastic Elastomer) – charakteryzuje się matową powierzchnią oraz lepszymi właściwościami w kontekście oporności na ścieranie lub temperaturę niż TPR. Sprawia wrażenie miękkiego w dotyku. Ma umiarkowaną odporność chemiczną. Potraktowane płomieniem daje lżejszy dym niż TPR. Jest szeroko używane w segmencie narzędzi ręcznych, z tą różnicą, że dotyczy to raczej droższych, jakościowo lepszych produktów (łatwo to wychwycić gołym okiem np. na wiertarkach: TPR będzie błyszczał, TPE będzie zmatowione i ładniejsze w wyglądzie).

- TPU (Thermo Plastic Polyurethan) – charakteryzuje się lśniąca oraz twardą w odczuciu powierzchnią. Pod względem właściwości mechanicznych, takich jak odporność na ścieranie, elastyczność, wytrzymałość udarowa, „bije na głowę” dwa poprzednie tworzywa. Podobnie w przypadku odporności chemicznej. Stąd TPU bywa najczęściej wybierane na etui dla telefonów komórkowych, bądź jako absorber uderzeń w urządzeniach narażonych na upadek. Jest to najdroższe z wymienionej trójki tworzyw.

Różnice, zwłaszcza na zdjęciach, pomiędzy TPE, a TPR bywają trudne do wskazania. Poświęcając więcej uwagi zauważymy większą matowość uchwytu z TPE, w kontraście do lekkiego, ale zauważalnego połysku uchwytu z TPR. Drugą różnicę można odczuć wraz z wzięciem obu elementów do rąk. TPE jest zwyczajnie bardziej szorstki, ale w przyjemnym znaczeniu. Oczywiście taki sam efekt z TPR da się uzyskać tworząc w formie odpowiednią teksturę, o czym za chwilę.

Warto wiedzieć o pewnych predyspozycjach „klejenia się” elastomerów do podłoża. Najgorzej proces ten przebiega w przypadku tworzyw krystalicznych, z natury niechętnych adhezji jako takiej. Jeżeli konstruktor lub projektant sam ma wskazać docelowy materiał to warto aby zgłębił ten temat kontaktując się z dostawcą materiału, który powinien udzielić dokładnych informacji.

Poza określeniem rodzaju tworzywa na obszar Soft Touch, projektant produktu powinien również określić pożądaną twardość powierzchni. Cecha ta przekłada się nie tylko na wytrzymałość na ścieranie (główny argument), ale również na odczucie „miękkości”. Wysoka twardość wskazana będzie w aplikacjach z płytkimi bądź niewysokimi dekoracjami. Twardość zazwyczaj przedstawia się w skali Shore, od 20 do 90. Aby mieć rozeznanie warto skontaktować się z dostawcą tworzyw i poprosić o próbki.

Projektując produkt wymagający długotrwałego trzymania go niezabezpieczoną dłonią, potrzeba przygotowania go pod kątem norm PAHs oraz RoHS. Normy te określają maksymalną możliwą zawartość rakotwórczych związków w tworzywie, z którymi ciało ludzkie ma trwały kontakt. Zaobserwowano zjawisko przechodzenia pewnych związków z tworzywa do ciała ludzkiego. Występuje ono dość często w przypadku odzieży. Za każdym razem producent tworzywa, bądź fabryka, w której zlecamy wykonanie produktu w oparciu o jej tworzywa, powinna przedstawić certyfikat zgodności na obie normy. W przeciwnym wypadku może się zdarzyć sytuacja, w której inspekcja zdrowia, na czyjś wniosek (np. konkurenta), przebada produkt i znajdzie w nim niedopuszczalne związki, co gwarantuje natychmiastowe wycofanie produktu z rynku. To zaś bywa sporym wydatkiem.

Tworzywa silikonowe mają nieporównywalnie lepsze właściwości w kontekście odporności chemicznej oraz na wysokie temperatury. Zwłaszcza branża medyczna używa tych tworzyw jako standardu. Podobnie w sektorze gastronomicznym. Wszędzie gdzie produkt będzie miał długotrwały kontakt z ciałem ludzkim bądź jego płynami silikony występują przed elastomerami. Warto mieć to na uwadze.

Konstrukcja

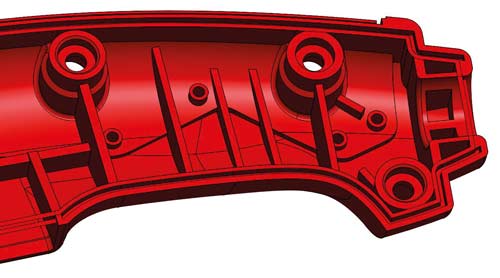

Tworzywa używane do obtrysku obszarów Soft Touch (TPR, TPE, TPU) mają dość dobre właściwości adhezyjne. Niemniej, zwłaszcza w przypadku współpracy z tworzywami krystalicznymi (naturalna oporność do wchodzenia w interakcje z innymi materiałami), wprowadzanie dodatkowych zabezpieczeń, uniemożliwiających swobodne bądź ułatwione odpadanie obszaru Soft Touch od bazowego tworzywa, bywa jak najbardziej wskazane. Owe zabezpieczenia mają najczęściej formę mechaniczną, w postaci zakotwiczeń, korzystających z odpowiednich otworów w elemencie bazowym (Rys. 6).

Rys. 6

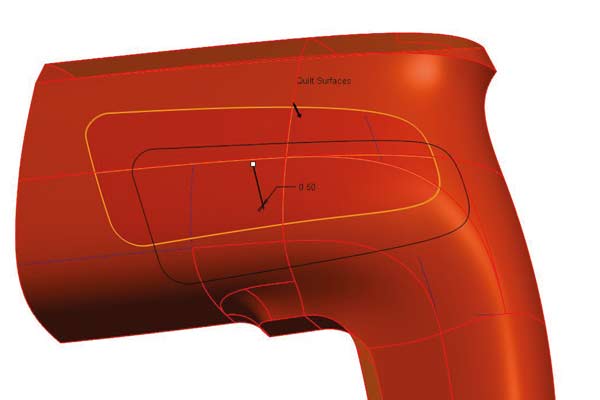

Rysunek 7 przedstawia przykład obtryśniętej rękojeści elektronarzędzia z widokiem od wewnątrz, a rysunek 8 – przykład wypraski przed obtryskiem, z przewidzianym pogłębieniem oraz otworami kotwicznymi.

Rys. 7

Rys. 8

W te otwory, a bywa że i rowki, w trakcie wtrysku wpływa elastomer, stygnąc i kotwicząc się w nich.

Kolejną kwestią jest minimalna grubość obszaru Soft Touch. Najczęściej spotykana wartością jest 1 mm, choć zalecane jest stosowanie większych wartości jak 1,5 lub 2 mm. Obtrysk powstający przez przeniesienie ręczne wypraski do kolejnej formy, wprowadza ryzyko niedokładności, co często widoczne jest dla użytkownika pod postacią niezbyt dokładnego przylegania elastomeru względem krawędzi wypraski (Rys. 9, 10).

Rys. 9

Rys. 10

Problem ten może rozwiązać odpowiedni rowek oddzielający optycznie oba obszary (Rys. 11).

Rys. 11

Zabezpieczy on sam proces obtrysku przed wypływkami (forma może źle przylegać do pierwotnej wypraski, powodując wycieki obtryskiwanego elastomeru) oraz zapewni rolę dekoracyjną. Przeciwne rozwiązanie wykorzystuje wystający stopień, pełniący tę samą rolę – pewne oparcie formy i uniknięcie wypływek.

Większość aplikacji CAD ma dedykowane narzędzia do odsuwania powierzchni, wykonujące automatycznie pożądane pogłębienie (w PTC Creo warto korzystać z Offset > Expand > Sketched Region; Rys. 12).

Rys. 12

Wewnętrzną geometria wypraski wymaga powtórzenia tego kroku w celu zachowania jednolitej grubości ścianki na całym elemencie. Częściowe wystawanie obszaru Soft Touch poza powierzchnię wypraski (połowa schowana, a połowa nie) zapewnia lepszą konstrukcję samej wypraski, bez gwałtownych prostopadłych oraz wąskich przejść stanowiących przeszkody dla wtryskiwanego tworzywa.

Podsumowanie

Walory wzornicze obszarów Soft Touch mogą decydować o lepszej sprzedaży produktu. O ile oczywiście projektant przygotuje dość interesujący wzór, a konstruktor z technologiem dobiorą odpowiednie materiały i technologie adekwatne do aplikacji. Mam nadzieję, że informacje przedstawione powyżej pozwolą na bezpieczniejsze mierzenie się z tematem i pomogą zabezpieczyć zespół projektowy przed podjęciem nieodpowiednich kroków.

Jacek Mydlikowski

artykuł pochodzi z wydania 10 (133) październik 2018

Strona 1 z 2

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.