Wiele obecnie stosowanych materiałów nie spełnia oczekiwań inżynierów, dlatego też dąży się wciąż do poprawy właściwości materiałów znanych i powszechnie stosowanych, przy jednoczesnym rozwoju zupełnie nowych. Równolegle prowadzone są prace mające na celu opracowanie zaawansowanych technologii wytwórczych. Obecnie na znaczeniu zyskuje metalurgia proszków, która stanowi przeciwwagę dla metod odlewniczych.

Dariusz Garbiec

Oprócz szeroko znanego i rozpowszechnionego, klasycznego prasowania matrycowego na zimno i następującego po nim spiekania swobodnego, rozwijane są zupełnie nowe, alternatywne technologie. Do tej grupy zalicza się metody konsolidacji materiałów proszkowych aktywowanych polem elektrycznym (Field Assisted Sintering Technology). Spośród nich najszerzej znana jest metoda spiekania iskrowo-plazmowego – SPS (Spark Plasma Sintering).

Prace nad spiekaniem aktywowanym polem elektrycznym rozpoczęto we wczesnych latach ubiegłego wieku, przy czym pierwsze pełnoprawne urządzenie SPS zostało zbudowane przez japońską firmę Sumitomo Coal Mining w roku 1989. Od tej chwili obserwuje się dynamiczny rozwój tej technologii.

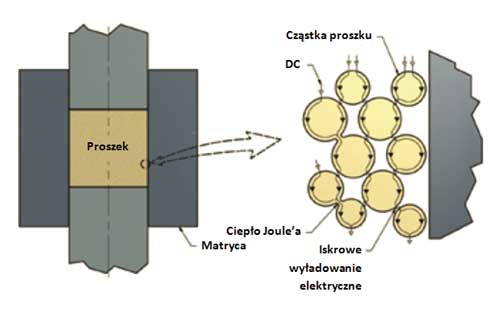

Najogólniej ujmując, w metodzie SPS prasowanie i spiekanie proszku realizowane jest jednocześnie. Co istotne, do nagrzewania proszku nie stosuje się zewnętrznych źródeł ciepła. W przypadku tej metody mamy do czynienia z grzaniem bezpośrednim, tzn. materiał proszkowy sam w sobie jest źródłem ciepła. W początkowym etapie spiekania, kiedy proszek nie jest jeszcze w pełni zagęszczony, w pustych przestrzeniach pomiędzy cząstkami proszku powstają mikrowyładowania elektryczne, które powodują lokalny wzrost temperatury na ich powierzchniach nawet do 10000 °C. W konsekwencji, z powierzchni cząstek odparowują warstwy tlenkowe, odsłaniając tym samym czyste powierzchnie metaliczne, stanowiące drogę dla dyfuzji. Dzięki temu procesy dyfuzyjne aktywowane są w znacznie niższej temperaturze niż w przypadku innych metod konsolidacji [1, 2]. Temperatura spiekania może być niższa nawet o 300 °C [3]. Następnie, na skutek wytworzenia kontaktów pomiędzy zagęszczanymi cząstkami proszku, w miarę zmniejszającej się porowatości, mikrowyładowania elektryczne ulegają wygaszeniu, a dalsze nagrzewanie proszku jest efektem wydzielającego się ciepła Joule’a, będącego konsekwencją przepływu prądu impulsowego przez konsolidowany proszek [4]. Schematycznie oba mechanizmy przedstawiono na rysunku 1.

Rys. 1 Schemat mechanizmu spiekania metodą SPS [1]

W przypadku spiekania metodą SPS proszków ceramicznych, nagrzewnie realizowane jest hybrydowo, tzn. mamy do czynienia nie tylko z grzaniem bezpośrednim, ale w głównej mierze pośrednim. Głównym źródłem ciepła są więc narzędzia, najczęściej wykonane z grafitu, w których umieszczony jest proszek i przez które przepływa prąd impulsowy. W związku z tym proszek nagrzewany jest w efekcie występującego promieniowania cieplnego od powierzchni kontaktu proszku z matrycą lub stemplem do rdzenia. Wadą tego sposobu nagrzewania jest jego mniejsza efektywność, jednakże możliwe jest uzyskiwanie ceramicznych materiałów spiekanych o bardzo korzystnych właściwościach. Omówiony mechanizm nagrzewania jednoznacznie wskazuje na niską energochłonność metody SPS [1], gdyż spiekanie odbywa się w znacznie niższej temperaturze i krótszym czasie. Co istotne, materiał proszkowy może być nagrzewany z szybkością dochodzącą do 1000 °C/min. Czas spiekania przeważnie nie przekracza 5-10 min, zatem cały cykl wytworzenia spiekanych materiałów wynosi do kilkudziesięciu minut. Wartym podkreślenia jest również fakt, że stosowane w metodzie SPS ciśnienie prasowania jest relatywnie niskie – w większości przypadków ciśnienie do 80 MPa jest wystarczające do uzyskania pełnej konsolidacji.

Schemat klasycznego urządzenia SPS przedstawiono na rysunku 2.

Rys. 2 Schemat urządzenia SPS [1]

W zależności od zastosowanego rozwiązania, prasowanie jednoosiowe proszku odbywa się dwu- lub jednostronnie, a sam proces realizowany jest w zamkniętej komorze, w obecności gazów ochronnych lub w próżni. Pomiar temperatury odbywa się w sposób ciągły za pomocą termopary umieszczonej w grafitowej matrycy lub za pomocą pirometru, tuż nad powierzchnią zagęszczanego proszku.

W Instytucie Obróbki Plastycznej od 2011 roku realizowanych jest wiele prac naukowo-badawczych z wykorzystaniem technologii SPS, za pomocą urządzenia HP D 25-3 produkcji FCT Systeme. Urządzenie to, które przedstawiono na rysunku 3, pozwala na przeprowadzanie procesów spiekania w temperaturze do 2400 °C z siłą prasowania do 250 kN.

Rys. 3 Urządzenie HP D 25-3

Spiekanie można prowadzić w próżni, atmosferze wodoru (H2), azotu (N2) lub argonu (Ar). W Instytucie Obróbki Plastycznej prowadzono prace m.in. z proszkami metali: Mg, Al, Ti, stali, Cu; proszkami ceramiki: Al2O3, WC, czy mieszaninami proszków/proszkami kompozytowymi: Al-Al2O3, Al-SiC, Mg-Al2O3, Mg-SiC, Ti-SiC, Ti-TiC, Ti-HAp, Cu-Al2O3, WC-Co, WC-Ti, FeCu-diament.

Z proszków na bazie żelaza i miedzi z dodatkiem diamentu metodą SPS wytwarzano „na gotowo” sektory tnące stosowane w piłach służących do cięcia granitu (Rys. 4).

a

b

Rys. 4 Sektory tnące wytworzone metodą SPS z proszku kompozytowego na bazie Fe/Cu oraz diamentu syntetycznego (a) oraz połączenie diament–osnowa w jednym z sektorów (b)

Opracowano także wielofazowy kompozyt na bazie proszku tytanu i węglika krzemu o gęstości zaledwie 4,5 g/cm3, który charakteryzuje się wysoką twardością bliską 1700 HV0,5, odpornością na kruche pękanie na poziomie 7,0 MPa·m1/2 oraz znakomitą odpornością na zużycie przez tarcie – szczególnie w podwyższonej temperaturze (wskaźnik zużycia bliski 0 mm3/Nm). W mikrostrukturze tego materiału dominuje zsyntetyzowana podczas spiekania tak zwana faza MAX – Ti3SiC2. Dzięki temu kompozyt ten charakteryzuje się wyjątkową kombinacją właściwości znanych zarówno z materiałów metalicznych, jak i ceramicznych, do których – oprócz wymienionych powyżej – zalicza się także wysokie przewodnictwo cieplne i elektryczne, odporność na utlenianie i korozję oraz łatwość obrabiania. Wytworzoną z tego kompozytu metodą SPS tuleję ślizgową przedstawiono na rysunku 5.

Rys. 5 Tuleja ślizgowa wytworzona metodą SPS z proszku kompozytowego Ti/SiC

Wspólnie z firmą Usługi Ślusarskie z Sieroszewic prowadzone są prace badawcze nad zastosowaniem technologii SPS do wytwarzania „na gotowo” elektrod stosowanych przy wytwarzaniu sprężyn oraz płytek skrawających przeznaczonych do obróbki twardych materiałów (Rys. 6) z nanokrystalicznych proszków WC-Co z dodatkami Cr3C2, TaC-NbC, TiC, VC.

a

b

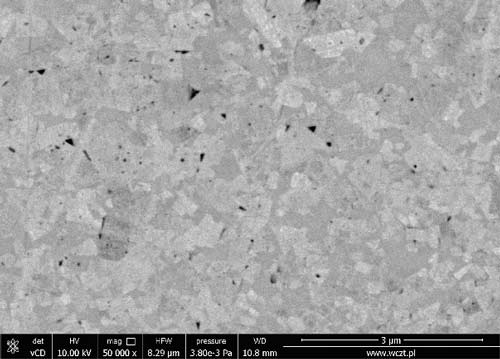

Rys. 6 Płytki skrawające wytworzone metodą SPS z mieszaniny proszku WC/Co (a) oraz mikrostruktura jednej z płytek (b)

Uzyskane wyniki badań jednoznacznie potwierdzają, że zastosowanie technologii SPS pozwala na wytwarzanie materiałów o znacznie lepszych właściwościach. Wytwarzane w czasie ok. 30 min. węgliki spiekane WC-5Co charakteryzują się twardością powyżej 1850 HV30 i odpornością na kruche pękanie powyżej 9,3 MPa·m1/2. Jest to zasługą m.in. znacznego ograniczenia rozrostu ziaren WC w trakcie spiekania, co jest niesłychanie trudnym zadaniem w przypadku stosowania klasycznych metod spiekania.

Metoda SPS może być także z powodzeniem stosowana do wytwarzania materiałów lekkich, takich jak Al, Mg, Ti oraz ich stopów. Dla przykładu, wytworzony w czasie ok. 20 min. z proszku Alumix 431 stop AA7075 charakteryzuje się twardością powyżej 140 HV0,5, wytrzymałością na rozciąganie bliską 350 MPa oraz wytrzymałością na ściskanie bliską 620 MPa [5]. Z kolei kompozyt Mg-SiC, którego mikrostrukturę przedstawiono na rysunku 7, charakteryzuje się twardością ok. 110 HV0,5 oraz wytrzymałością na ściskanie ok. 350 MPa [6].

Rys. 7 Mikrostruktura kompozytu Mg-SiC (30% obj.)

Co ciekawe, zoptymalizowany w efekcie prac badawczych proces spiekania metodą SPS stopu Ti6Al4V pozwala uzyskiwać praktycznie lite materiały w temperaturze 1000 °C przy ciśnieniu prasowania wynoszącym zaledwie 25 MPa [4], a w przypadku czystego Ti już w temperaturze 900 °C przy ciśnieniu prasowania wynoszącym 50 MPa [7].

We współpracy z Instytutem Podstawowych Problemów Techniki PAN po raz pierwszy zsyntetyzowano metodą SPS targety WB2, z których – metodą impulsu laserowego (PLD) – osadzano na krzemowych podłożach warstwy o twardości powyżej 1900 HV0,5 [8].

dr inż. Dariusz Garbiec

Instytut Obróbki Plastycznej

Literatura:

D. Garbiec: Iskrowe spiekanie plazmowe (SPS): teoria i praktyka, Inżynieria Materiałowa 2/2015

J. Michalski, D. Siemiaszko: Impulsowo plazmowe spiekanie nanokrystalicznych węglików WC-12Co, Inżynieria Materiałowa 27/2006

L. Liu, Z. Hou, B. Zhang, F. Ye, Z. Zhang, Y. Zhou: A new heating route of spark plasma sintering and its effect on alumina ceramic densification, Materials Science and Engineering: A 559/2013

D. Garbiec, P. Siwak, A. Mróz: Effect of compaction pressure and heating rate on microstructure and mechanical properties of spark plasma sintered Ti6Al4V alloy, Archives of Civil and Mechanical Engineering 16/2016

D. Garbiec, P. Siwak: Study on microstructure and mechanical properties of spark plasma sintered Alumix 431 powder, Powder Metallurgy 4/2016

D. Garbiec: Consolidation of Mg-SiC composites by spark plasma sintering, Composites Theory and Practice 2/2016

A. Miklaszewski, D. Garbiec, K. Niespodziana: Sintering behavior and microstructure evolution in cp-titanium processed by spark plasma sintering, Advanced Powder Technology 1/2018

T. Mościcki, J. Radziejewska, J. Hoffman, J. Chrzanowska, N. Levintant-Zayonts, D. Garbiec, Z. Szymański: WB2 to WB3 phase change during reactive spark plasma sintering and pulsed laser ablation/deposition processes, Ceramics International 7/2015

artykuł pochodzi z wydania 10 (133) październik 2018