flistopad2018

(felieton)

Czy wiedzą Państwo, że 10 października przypada Światowy Dzień Zdrowia Psychicznego? Jak podają media, w tym roku obchodzony był pod hasłem: „Młodzi ludzie i zdrowie psychiczne w zmieniającym się świecie” (ang. Young people and mental health in a changing world). Nie podają co prawda kto i gdzie obchodził ten „światowy dzień”, ale to przecież nie jest takie ważne.

Tomasz Gerard

Przy tej okazji mogliśmy się dowiedzieć, że choroby psychiczne są we współczesnym świecie coraz częstsze i że kryzys zdrowia psychicznego pogłębia się nieustannie. Stosowny raport na ten temat przygotowała liczna grupa ekspertów i naukowców, a może tylko ekspertów, nie pamiętam. W każdym razie coś, co widoczne jest gołym okiem dla każdego, kto ma oczy, zostało potwierdzone przez speców z branży. Okazało się, że obciążenie związane z zaburzeniami natury psychicznej rośnie, pomimo postępu w leczeniu wielu zaburzeń zdrowia psychicznego. Czyli mówiąc prościej – im jest lepiej (w leczeniu) tym jest gorzej (chorym). No to w sumie nic dziwnego, w naszym postrewolucyjnym świecie, w którym za normę chcą uchodzić zboczenia i wynaturzenia, i przekonuje się do nich na siłę wszystkich dookoła, zaczynając od małych dzieci. I efekty są. Jak alarmują inni specjaliści, dziecięce oddziały psychiatryczne pękają w szwach. Problemy, jak podają media, nasilają się podczas wakacji, kiedy dzieci zostają w domach, a niektórzy rodzice nie radzą sobie z nimi wychowawczo. No tak, przekaz jest jasny, gdyby cały czas były poza domem, to by wszystko było w porządku. Przecież w szkołach tylu jest fachowców, przeszkolonych w niesieniu pomocy (nie)potrzebującym.

Pani psycholog przyglądała się dzieciom bawiącym się na boisku szkolnym w czasie przerwy. Jej uwagę zwrócił jeden chłopiec, stojący dalej od innych. Zeszła więc do niego i podchodząc zapytała – A ty dlaczego nie biegasz z kolegami? Czy chcesz o tym porozmawiać? Chłopiec na to – Bo ja, proszę pani, stoję na bramce.

Biedne dzieci narażone są więc na tę „pomoc” specjalistów i później niestety na opiekę psychiatryczną. Nie bardzo mają wyjście, są przecież dziećmi, czyli według stosownych przepisów – osobami nie posiadającymi pełnej zdolności do czynności prawnych. Co innego dorośli. Tych nie można ruszyć, choćby wygadywali kosmiczne bzdury, w stylu gender. Ci mają znajomych, są „umocowani”, mają dotacje stąd i stamtąd, a w naszym dzisiejszym świecie dotacje to rzecz niemal święta i pożądana przez wszystkich. Toteż nie dziwi, że i na uniwersytetach (szczególnie wrażliwych na granty i dotacje) spotyka się co chwila jakieś pokurczone wykwity naprawdę chorych umysłów. Oto Oxford University Press raczy nas „alternatywnym” sposobem na przeżywanie życia w artykule „Ekopoetyka: dotykanie, poszukiwanie partnera, zbieractwo”. Namawia się tam czytelników aby nawiązywali stosunki seksualne z roślinami i toczyli z nimi erotyczne rozmowy. Nic nowego, ktoś powie, zwyczajna dendrofilia – zboczenie znane od lat. Ale nie, dziś to nie jest już żadne zboczenie, dziś to nowa jakość życia, nowe doznania, na modnej fali bycia „Eko”.

cały artykuł dostępny jest w wydaniu 11 (134) listopad 2018

Myśl o możliwości przelotu samolotem przez Atlantyk w trzy godziny, a przez Pacyfik w sześć godzin rozpala wyobraźnię bardziej ambitnych umysłów branży lotniczej od piętnastu lat, kiedy to zakończono eksploatację samolotów Concorde.

Jacek Zbierski

W 1978 roku przerwano loty pasażerskie sowieckiego Tu-144. Ostatni, zmodyfikowany Tu-144LL wzniósł się w powietrze po raz ostatni w 1999 roku. W tym samym roku NASA, po dziewięciu latach prac wstrzymała program HSR (Hight Speed Research), w ramach którego pracowano nad koncepcją samolotu naddźwiękowego HSCT (High Speed Civil Transport). W 2003 roku, 24 października miał miejsce ostatni rejsowy lot samolotu Concorde, zaś 26 listopada ostatni samolot tego typu wykonał pożegnalny lot. Andrzej, książę Yorku, przemawiając na lotnisku w Bristolu określił te samoloty ikoną dwudziestego stulecia i legendą, zaś ich wycofanie – jedną z najsmutniejszych chwil w historii lotnictwa.

Wycofanie tych wyjątkowych maszyn wiązało się oczywiście z katastrofą Concorda w 2000 roku i wcześniej Tupolewa w 1973 i 1978 roku, jak też z ogromnymi kosztami ich eksploatacji. Względy ekonomiczne zadecydowały też o wstrzymaniu prac nad innymi konstrukcjami tego typu. W zamian skupiono się na oszczędzaniu paliwa, zwiększeniu zasięgu, komfortu i bezpieczeństwa samolotów poddźwiękowych. Do czasu.

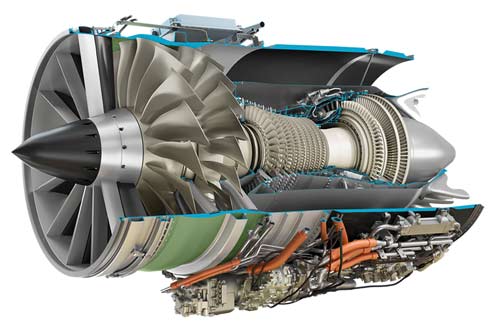

Affinity od GE Aviation

15 października 2018 roku General Electric Aviation zaprezentowało koncepcję nowej klasy silników, mających w przyszłości posłużyć jako napęd cywilnych samolotów naddźwiękowych. Koncepcyjny silnik turbowentylatorowy, nazwany Affinity, ma dwa wentylatory i dwa wały.

Konstrukcyjnie mieści się pomiędzy cywilnymi silnikami turbowentylatorowymi a silnikami turboodrzutowymi, znanymi z samolotów wojskowych, zapewniając zrównoważoną wydajność w każdej fazie lotu, zarówno powyżej, jak i poniżej prędkości dźwięku. Łączy sprawdzoną konstrukcję silników lotniczych, użytkowanych w tysiącach maszyn na całym świecie z podwójnym wentylatorem i specjalną dyszą, pozwalającą na osiągnięcie prędkości ponaddźwiękowych bez dopalacza. Silniki Affinity mają być budowane z wykorzystaniem najnowszych technologii w zakresie zaawansowanych powłok ochronnych i wytwarzania przyrostowego, co pozwoli na zwiększenie wydajności podzespołów przy jednoczesnej redukcji masy.

cały artykuł dostępny jest w wydaniu 11 (134) listopad 2018

Obrabiarki do metali są trudne w konstruowaniu, wykonawstwie i niekiedy także w eksploatacji. Ich konstruktor musi wykazać się dużą wiedzą techniczną i technologiczną. Przyda mu się także znajomość ergonomii i psychologii, aby mieć na względzie pozycję pracy przyszłego operatora obrabiarki oraz uciążliwość pracy.

Aleksander Łukomski

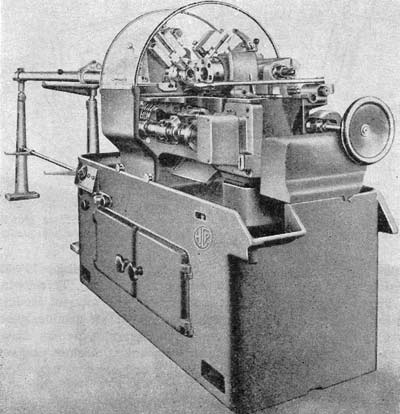

Spośród różnego rodzaju obrabiarek na szczególną uwagę zasługują automaty tokarskie. Półautomaty i automaty tokarskie, jedno- lub wielowrzecionowe, przeznaczone do wysokowydajnej obróbki powtarzalnych detali z pręta lub drutu nawiniętego na szpuli, są zazwyczaj sterowane wieloma krzywkami tarczowymi lub bębnowymi. Konstrukcja krzywek wykonywana jest wg specjalnej procedury i instrukcji wydawanej przez producenta automatów tokarskich i nie jest prosta. W zależności od wykonywanego detalu należy komplet krzywek przygotować wg tej instrukcji i mimo że precyzyjnie podaje ona jak należy krzywkę wykonać, to konstruktor musi się nieźle napracować, żeby taki komplet krzywek zaprojektować właściwie. A co dopiero zaprojektować sam automat tokarski.

Fot. 1 Automat tokarski typ ATL40, produkowany przez H. Cegielski w Poznaniu

Automatami tokarskimi są tokarki przeznaczone do wykonywania operacji tokarskich na wielu jednakowych przedmiotach bez udziału operatora (samoczynnie), aż do wyczerpania zapasu materiału. Półautomatami tokarskimi natomiast są obrabiarki podobne w budowie i działaniu, lecz wykonujące samoczynny cykl obróbki tylko jednego przedmiotu. Operator jest potrzebny dla zamocowania i odmocowania przedmiotu. Tokarki wielonożowe, uchwytowe, jak również tokarki-kopiarki, są zaliczane do półautomatów tokarskich. Półautomaty i automaty tokarskie, szeroko stosowane w produkcji wielkoseryjnej i masowej, dzielą się na dwie podgrupy: tokarki z obracającym się przedmiotem obrabianym oraz z obracającymi się narzędziami.

Rozróżnia się zasadniczo trzy typy jednowrzecionowych automatów tokarskich:

- poprzeczne, gdzie obróbkę tokarską wykonuje się z suportów poprzecznych, metodą wcinową, np. polskie APA o kilku wielkościach;

- wzdłużne, różniące się tym od poprzecznych, że umożliwiają wykonywanie obróbki tokarskiej z suportów poprzecznych z posuwem podłużnym przedmiotu;

- rewolwerowe, pozwalające na obróbkę wzdłużną z przesuwnej głowicy rewolwerowej; odpowiednikami polskiej produkcji są automaty ATA-25 i ATA-40.

cały artykuł dostępny jest w wydaniu 11 (134) listopad 2018

Kierowanie się wskazówkami z dziedziny ergonomii w trakcie projektowania produktu wchodzącego w interakcję z użytkownikiem lub wymuszającego tę interakcję, bywa nie tylko dobrym zwyczajem, ale coraz częściej niejako obowiązkiem. Nie bez znaczenia pozostaje powracająca co jakiś czas kwestia certyfikacji terminu ERGONOMICZNY. Czy takie „normalizowanie” życia ma sens czy nie, pozostawiam do osobnej dyskusji. Niemniej, występują dobre zwyczaje w projektowaniu pod kątem ergonomii i warto je przynajmniej poznać, zwłaszcza w kontekście uchwytów, będących podstawowym obszarem interakcji użytkownika z produktem.

Jacek Mydlikowski

Najpopularniejszą grupą produktów wykorzystujących uchwyty są narzędzia, w których dobrze zaprojektowany uchwyt to coś się więcej niż tylko miejsce do złapania. W poprzednim wydaniu Projektowania i Konstrukcji Inżynierskich pisałem o materiałach oraz technologii wykonania obszarów Soft Touch oraz roli, jaką one odgrywają, między innymi w kontekście ergonomii. Tym razem chciałbym przybliżyć logikę stojącą za kształtem samego uchwytu, w kontekście aplikacji produktu. Na szczęście dla projektantów istnieje pewien sprawdzony zakres zalecanych przekrojów, pozwalający przyspieszyć projektowanie produktu, bez wydłużania tego procesu o żmudne testowanie prototypów, w celu odnalezienia podstawowych „prawd”. Te ostatnie (prototypy) są wciąż bardzo konieczne i powinny być wykonane zgodnie z pewnymi wcześniejszymi wytycznymi, sprawdzonymi i pożądanymi w danej aplikacji. Ale po kolei.

Wyróżnić można trzy podstawowe typy aplikacji uchwytu (Rys. 1):

- Manipulowanie produktem przez uchwyt (jak obracanie/kręcenie) – liczy się tu przede wszystkim precyzja ruchu, skręcanie nadgarstka, chwyt oraz najefektywniejsze przeniesienie siły z dłoni przez uchwyt na produkt. Pewność chwytu oraz przenoszony moment to kwestie kluczowe.

- Przenoszenie produktu za pomocą uchwytu – liczy się tu przede wszystkim zmniejszenie siły oddziaływającej na dłoń poprzez ciężar produktu, przy jednoczesnym zapewnieniu pewności chwytu.

- Przesuwanie lub przytrzymywanie produktu za pomocą uchwytu – tu przede wszystkim liczy się „amortyzacja” oddziaływania produktu (np. poprzez udar) przez uchwyt na dłoń i zmniejszenie tej siły oddziaływania. Manipulowanie produktem jest tu sprawą drugorzędną.

Rys. 1

Manipulowanie produktem przez uchwyt

Rodzajów użycia takiego uchwytu jest bez liku, będzie to bodajże najczęściej występująca aplikacja. Manipulowanie odbywa się poprzez skręcanie samego nadgarstka, nadgarstka i palców bądź samych palców. Przekrój kołowy umożliwia realizację wszystkich tych „ruchów”. Jego wielkość zależy od przeznaczenia produktu. I tak:

- Ruchy precyzyjne – np. śrubokręty/wkrętaki precyzyjne; liczy się tu mały przekrój, ponieważ wielkość momentu dokręcania np. śruby, nie jest duża, przez to w tego typu aplikacji używane są zazwyczaj dwa palce: kciuk oraz palec wskazujący. Reszta dłoni pełni rolę asekurującą narzędzie (Rys. 2).

Rys. 2

Zaleca się aby przekrój takiego uchwytu był nie mniejszy niż 7 mm ale nie większy niż 20 mm. - Ruchy „siłowe” – śrubokręty do prac budowlanych, monterskich, nakrętki do butelek, dźwignie etc. W tym przypadku liczy się przede wszystkim duży przekrój uchwytu, który jednocześnie pozwala na duży moment aktywacji (moment pochodzi wprost z siły dłoni oraz promienia przekroju), rozmieszczenie obciążenia na większej powierzchni, przez co odczuwalny ucisk na dłoni i palcach jest mniejszy.

Rys. 3

Jednocześnie, wielkość przekroju musi gwarantować pewny chwyt, co możliwe jest przy kciuku lekko zachodzącym na palec wskazujący, przy dłoni zaciśniętej na uchwycie. Dla osoby dorosłej taki przekrój powinien mieć pomiędzy 30 a 40 mm średnicy (Rys. 4).

Rys. 4

Ruchy siłowe i jednoczesna możliwość ruchów precyzyjnych – takim podejściem kierują się ostatnio producenci śrubokrętów monterskich. Domyślny przekrój kołowy nie jest w tej sytuacji maksymalnie efektywny, dlatego z potrzeby wymyślono przekrój jakby bardziej spłaszczonego koła, który umożliwia niejako skokowe obracanie narzędzia (Rys. 5).

Rys. 5

Przenoszenie produktu

To zastosowanie występuje najczęściej w produktach związanych z transportem innych produktów. Przykładami takich aplikacji mogą być walizki, skrzynie narzędziowe, wiadra, ale również uchwyty wózków, łóżek, kontenerów.

Rys. 6

Źródło: A. Gedliczka i in., Atlas miar człowieka. Dane do projektowania i oceny ergonomicznej. Warszawa, CIOP 2001

Esencją tej aplikacji jest nacisk wywierany na palce dłoni, trzymającej uchwyt i jest on skierowany na zewnątrz, niejako próbując otworzyć dłoń (Rys. 7).

Rys. 7

Optymalnym przekrojem do tej aplikacji jest kształt zbliżony do prostokąta, znacząco zaoblony na „rogach”. Taki uchwyt generuje mniejszy wysiłek samej dłoni włożony w „objęcie” uchwytu oraz lepszą dystrybucję siły na palce. Obie strony przekroju powinny mieć tę samą szerokość, a więc sam przekrój powinien być symetryczny. Wskazane jest aby przynajmniej obszar, na którym operują palce został wyłożony materiałem Soft Touch, takim jak TPE lub TPR (Rys. 8).

Rys. 8

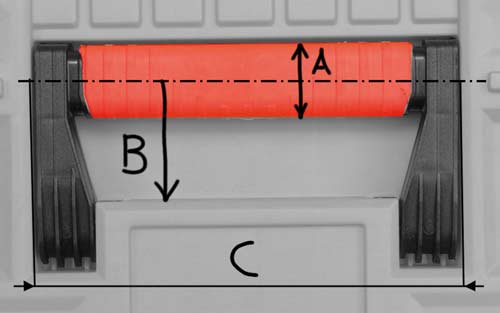

Kształt przekroju należy dobierać odpowiednio do siły nacisku (wymiar A). Natomiast długość uchwytu (wymiar C) oraz jego odstęp (wymiar B) od elementów produktu powinien uwzględniać maksymalne wartości dla dłoni w populacji męskiej, a więc pochodzące z 95 centyla (Rys. 9).

Rys. 9

Wymiary B i C pozwala dobrać tabela (Rys. 6) wymiarów ręki z Atlasu Miar Człowieka (rozdział Antropometria), Centralnego Instytutu Ochrony Pracy (CIOP). Tabela położona z lewej strony podaje wymiary dla wskazanych parametrów dla trzech zdefiniowanych grup populacji ludzkiej. Środkowa grupa, 50 centyl, przedstawia wymiary większości populacji, a 5 i 95 centyl to „gabaryty” graniczne, a więc najmniejsze i największe w populacji. Jak więc zaprojektować uchwyt? Z tabelki po lewej stronie interesują nas wiersze 18 (wymiar B) oraz 19 (wymiar A).

Dobierając wartości większość osób automatycznie wskaże 50 centyl, ale można tu się potknąć, bo jak nazwać wówczas go ergonomicznym, skoro 5% populacji (95 centyl) może mieć problem z pochwyceniem go? Wymiary należy więc dobrać następująco:

- Wymiar B – wiersz 18 z tabeli wymiarów ręki, 95 centyl, a więc zostawiamy miejsce dla największej możliwej dłoni, bez względu na ciężar;

- Wymiar C – wiersz 10 z tabeli wymiarów ręki, 95 centyl, jak powyżej.

W przypadku doboru wielkości przekroju uchwytu przygotowany przez CIOP Atlas Miar Człowieka, rozdział Biomechanika, może okazać się pomocny, jednak tylko częściowo. Jest tak ze względu na zawężenie informacji o siłach dla kończyn górnych tylko do 5 centyla populacji. A więc do najmniejszej i najsłabszej części populacji.

Rys. 10

Źródło: A. Gedliczka i in., Atlas miar człowieka. Dane do projektowania i oceny ergonomicznej. Warszawa, CIOP 2001

To wygodny sposób pod projektowanie obciążeń związanych z produktem dla każdego. Z drugiej strony, gdy zachodzi potrzeba przenoszenia ciężarów, logika podpowiada, że zajęcie to zarezerwowane będzie dla większej i silniejszej części populacji, a więc dla mężczyzn pomiędzy 50 a 95 centylem. Stąd wielkość przekroju (wymiar A):

- Dla ciężaru mniejszego niż 5 kg – wiersz 19 z tabeli wymiarów ręki, 5 centyl, średnica domyślnego przekroju kołowego może być mniejsza niż 30 mm.

- Dla ciężaru do 10 kg – wiersz 19 z tabeli wymiarów ręki, 50 centyl, średnica domyślnego przekroju kołowego powinna oscylować pomiędzy 30 a 40 mm.

- Dla ciężaru powyżej 10 kg – wiersz 19 z tabeli wymiarów ręki, 95 centyl, średnica domyślnego przekroju kołowego powinna oscylować pomiędzy 40 a maksymalnie 45 mm.

Przytrzymywanie produktu

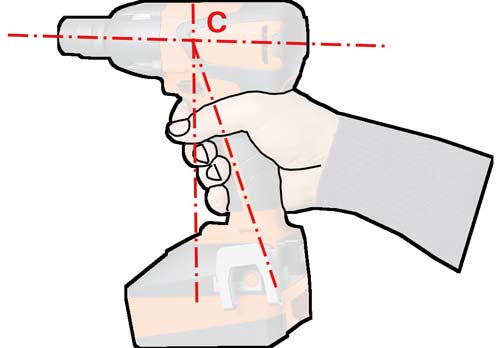

Ten typ przekroju występuje bardzo często w elektronarzędziach. Dzieje się tak ze względu na konieczność dociskania narzędzia i jednoczesnej amortyzacji drgań pochodzących z pracującego narzędzia. Bardzo ważne znaczenie ma pokrycie uchwytu obszarem Soft Touch, przede wszystkim w obszarze wnętrza dłoni (Rys. 11).

Rys. 11

Oba zjawiska powodują zaangażowanie wnętrza dłoni. Wciąż chwyt jest tutaj ważny ale nie priorytetowy. Oczywiście siłę docisku i drgania można minimalizować, co zresztą ma miejsce we współczesnych elektronarzędziach, za pomocą moto-wiertarek o udarze pneumatycznym czy wymyślnych tłumikach drgań. Niemniej, producenci wciąż stosują ten rodzaj przekroju na rękojeści, zwłaszcza w narzędziach z udarem.

Rys. 12

Ergonomia uchwytu a warunki użytkowania

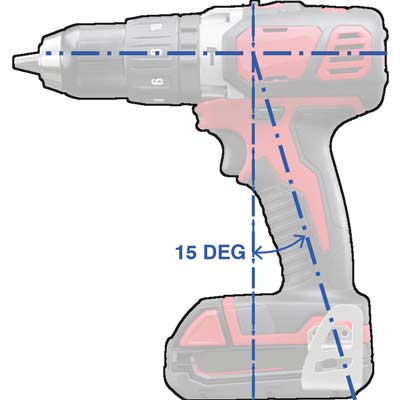

Kształt uchwytu powinien być pochodną sposobu w jaki używane jest narzędzie oraz od jego masy. W przypadku tej ostatniej uchwyt narzędzia należy projektować tak, aby jego środek ciężkości pokrywał się z osią uchwytu. W przypadku elektronarzędzi użytkownik dociska narzędzie, starając się zapewnić położenie osi równolegle do linii przedramienia. Optymalne wykorzystanie docisku oraz zapewnienie odpowiedniego komfortu dla nadgarstka, wymaga pochylenia osi uchwytu (Rys. 13, 14).

Rys. 13

Rys. 14

W przeciwnym razie narzędzie będzie wymagało od dłoni operatora dodatkowego wysiłku, aby przeciwdziałać „wymykaniu” się z rąk, to zaś prowadzi do szybszego zmęczenia. Wspomniane zjawisko występuje powszechnie wśród wiertarek, gdzie przód tego elektronarzędzia, zarezerwowany dla mechanicznego udaru lub skrzyni biegów, jest zazwyczaj cięższy.

Podsumowanie

Ergonomia uchwytu wymaga od projektanta zdefiniowania charakteru aplikacji, docelowej populacji (Europejczycy, Azjaci, etc), oraz pewnych zdolności w modelowaniu powierzchniowym. To ostatnie pozwala na oddanie anatomicznych kształtów dłoni za pomocą krzywokreślnych powierzchni, zawierających dość często skomplikowane zaokrąglenia, przejścia powierzchni i nierzadko zagadnienia trzy- lub pięciobrzegowe.

Rys. 15

Podniesienie komfortu manipulowania produktem ułatwia zastosowanie obszarów Soft Touch wykorzystujących obtrysk tworzywem TPR lub też TPR z jednoczesnym spełnieniem wymagań z normami PAHs oraz RoHS. Te zaś warto wykorzystać do zdefiniowania wspólnej tożsamości wzorniczej wszystkich produktów tej samej rodziny (np. kilka narzędzi tej samej marki). Wszystkie wspomniane zagadnienia (poza wspólną tożsamością wzorniczą), zostały opisane na łamach czasopisma począwszy od wydania lipiec/sierpień do teraz.

Jacek Mydlikowski

artykuł pochodzi z wydania 11 (134) listopad 2018

W ostatnich latach pojawiło się kilka nietypowych konstrukcji silników wewnętrznego spalania. Były to zarówno silniki wykorzystujące ruch posuwisto-zwrotny, jak i jednostki z wirującym tłokiem. O ile większość podobnych konstrukcji szybko przechodzi do historii nigdy niezrealizowanych wynalazków, to są i takie, które udowadniają, że w silnikach spalinowych drzemie jeszcze wiele możliwości. Przepowiadanie rychłego ich końca wydaje się dużą przesadą.

Ryszard Romanowski

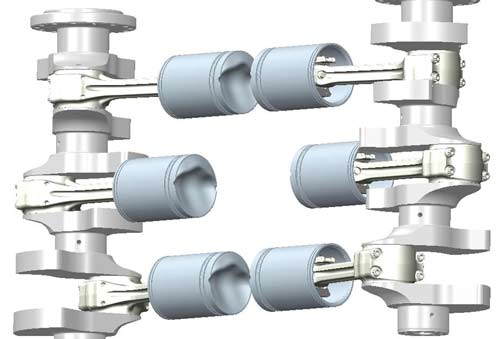

Podczas ostatniego salonu samochodowego w Detroit doszło do sensacji. Podczas gdy zdecydowana większość wystawców prezentowała pojazdy elektryczne i hybrydowe, a o dieslach niemal się nie mówiło, na jednym ze stoisk zaprezentowano trójcylindrowy, dwusuwowy, sześciotłokowy silnik przeznaczony do trucka Ford 150. W dodatku o zapłonie samoczynnym. Jednostka ma być konkurencyjna dla dotychczas stosowanego dużego V8.

Trójcylindrowy, dwusuwowy silnik Achates Power

Przy podobnej, lub wyższej mocy i wartości momentu obrotowego ma zadowalać się znacznie mniejszą ilością paliwa i nieporównywalnie niższą emisją. Testy drogowe mają trwać to końca bieżącego roku. Być może podczas Detroit Motor Show 2019 poznamy ich efekty i konkretne dane techniczne.

Testowany m.in. w Fordzie silnik o przeciwstawnych tłokach jest jednym z trzech, które ostatnio skonstruowano w USA i którymi zainteresowali się przemysłowi potentaci.

Silniki z dwoma przeciwbieżnymi tłokami w każdym z cylindrów pojawiały się już w historii motoryzacji nie tylko jako projekty lub jednostkowe prototypy. Jedną z największych zalet takiego rozwiązania jest możliwość zmiany stopnia sprężania, w zależności od potrzeb. Brak głowicy i problemów z jej uszczelnieniem nie był jeszcze doceniany w pierwszych latach rozwoju motoryzacji, ponieważ wówczas zdejmowanych głowic nie stosowano.

cały artykuł dostępny jest w wydaniu 11 (134) listopad 2018

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.