Fczerwiec2009

Panuje dziwny pogląd, że inżynierowie zajmujący się analizami MES to oderwani od rzeczywistości teoretycy, którzy wybrali taki, a nie inny zawód ponieważ, kochają cyferki, wzory i klawiaturę swojego komputera. Uważa się, że siedzą zamknięci w swoim wirtualnym świecie nie interesując się tym co się dzieje na zewnątrz.

Antoni Skrobol

Coraz częściej zapomina się o tym, że, wbrew temu co sugerują twórcy filmów science-fiction, symulacje komputerowe nie są w stanie niczego wykreować. One jedynie naśladują świat rzeczywisty. Żeby coś naśladować wpierw trzeba to coś dobrze poznać. Obliczeniowiec nie może więc ograniczyć obszaru swoich zawodowych zainteresowań do metody elementów skończonych. Musi być obecny w realnym świecie i zdobywać wiedzę na temat przedmiotów, materiałów i procesów, których zachowanie ma symulować za pomocą MES.

Jeżeli chcemy coś obliczyć musimy na samym początku mieć punkt odniesienia – wyniki rzeczywistych testów – pomiary naprężeń, prawdziwe odkształcenia materiału, rzeczywiste modele materiałowe aby móc dostroić model MES. Dopiero taki poprawiony - dostrojony – model, z zagęszczoną siatką w miejscach ewentualnej koncentracji naprężeń, z poprawnym modelem materiału, z odpowiednio dobranymi warunkami brzegowymi, możemy wykorzystać w celu symulacji i optymalizacji układu. Bez takiego zestawienia nie będziemy w stanie zagwarantować poprawności obliczeń dla innych wartości obciążeń lub zmodyfikowanej geometrii. Na pytanie, czy model MESowski jest dobry, nie można odpowiedzieć „Tak. Obliczenia zakończyły się sukcesem”. Samo uzyskanie zbieżności obliczeń i otrzymanie pliku z wynikami nie jest jednoznaczne z osiągnięciem sukcesu. Możliwości zepsucia czegoś w modelu jest wiele. Co gorsza dotyczy to wszystkich analiz. Nie tylko tych bardziej skomplikowanych zadań, w których istotną rolę odgrywają przyjęte uproszczenia modelu lub wartości parametrów takich jak współczynnik tarcia, prędkości odkształceń. Ważne są również parametry materiałowe – ma to znaczenie zwłaszcza w przypadku przeprowadzania analiz elementów z tworzyw sztucznych.

cały artykuł dostępny jest w wydaniu 6 (21) czerwiec 2009

System CATIA V5 firmy Dassault Systemes zawsze był postrzegany na rynku jako zaawansowany technologicznie ale także jako niedostępny cenowo dla mniejszych przedsiębiorstw, szczególnie w Polsce. Jak jednak pokazuje praktyka, średnie i małe przedsiębiorstwa, także takie z gatunku „ojciec & syn”, są jego użytkownikami i z powodzeniem wykorzystują jego funkcjonalność do obsługi nawet jednej obrabiarki CNC.

Tomasz Powroźnik

Moduły technologiczne (CAM) znajdujące się w ofercie Dassault Systemes pozwalają na obsługę obrabiarek w pełnym zakresie od 2 do 5 osi, włączając w to także konfiguracje do tworzenia technologii wykorzystywanej przez klientów Mill&Turn (Rys.1). Moduły te są podzielone na konkretne konfiguracje, dzięki którym można dostosować się do potrzeb użytkownika. Oferta jest przygotowana w taki sposób, aby klienci którzy nie są zainteresowani stroną CAD mogli wybrać tylko moduły CAM (np. Mold &Die Machinist), z możliwością wczytywania modeli z interfejsów uniwersalnych tj. IGS, STEP, CGR czy STL. W przypadku zakupu bogatszej konfiguracji, użytkownik otrzymuje pełny pakiet CAD/CAM (np. Mold &Die Preparation Machinist). Bezsprzeczną korzyścią jest w tym przypadku korzystanie w jednym środowisku z modułu do programowania obrabiarek NC oraz pełnego zestawu narzędzi do projektowania mechanicznego, z wykorzystaniem cech powierzchniowych CATIA V5 Machining posiada dużą bibliotekę gotowych postprocesorów, symulację obróbki, ścieżki oraz weryfikację NC, co jest bardzo istotne w obróbce 5-osiowej. Dostarcza także szereg rozwiązań i cykli, które wspomagają pracę programistów-technologów w takim zakresie, aby praca nad procesem była półautomatyczna lub automatyczna.

CATIA V5 Machining posiada dużą bibliotekę gotowych postprocesorów, symulację obróbki, ścieżki oraz weryfikację NC, co jest bardzo istotne w obróbce 5-osiowej. Dostarcza także szereg rozwiązań i cykli, które wspomagają pracę programistów-technologów w takim zakresie, aby praca nad procesem była półautomatyczna lub automatyczna.

Automatyzacja procesów

Funkcje takie jak machining slope area, geometric zone, machining process, czy zwykłe katalogi, biorą bezpośredni udział w tworzeniu standardowych procesów, które z kolei z powodzeniem możemy stosować w innych procesach. Użytkownik ma za zadanie tylko wskazać odpowiednią geometrię do obróbki, taką jak część nominalna lub jej fragment, półfabrykat, krzywe ograniczające, płaszczyzny, linie, punkty w wybranym miejscu, a operacje same przechwytują wskazane geometrie.

cały artykuł dostępny jest w wydaniu 6 (21) czerwiec 2009

Chciałbym móc zacząć artykuł od tego, że od zawsze marzyłem o prowadzeniu własnej narzędziowni, aż pewnego dnia nie mając niczego znalazłem pod choinką frezarkę numeryczną, ale tak niestety nie było...

Piotr Dębski

Skąd zatem zrodził się pomysł? Pracując w firmie wdrażającej oprogramowanie wspomagające projektowanie i wytwarzanie stworzyłem setki wirtualnych produktów, wygenerowałem kilometry kodów na obrabiarki CNC i... ani jednego wióra.  Z zazdrością obserwowałem, jak inżynierowie opanowywali system i przestawali go zauważać. Stawał się narzędziem niczym ołówek, przy pomocy którego zamieniali wirtualne modele w rzeczywiste produkty. W końcu i mi wirtualna produkcja przestała wystarczać – mówiąc żartem, podczas wizyt u klientów poczułem „zapach chłodziwa” i podjąłem decyzję o usamodzielnieniu się.

Z zazdrością obserwowałem, jak inżynierowie opanowywali system i przestawali go zauważać. Stawał się narzędziem niczym ołówek, przy pomocy którego zamieniali wirtualne modele w rzeczywiste produkty. W końcu i mi wirtualna produkcja przestała wystarczać – mówiąc żartem, podczas wizyt u klientów poczułem „zapach chłodziwa” i podjąłem decyzję o usamodzielnieniu się.

W 2004 roku założyłem własną firmę, głównie zajmującą się obróbką aluminium. Podstawowym profilem mojej produkcji są formy do kształtowania opakowań styropianowych.

Do realizacji moich planów wybrałem system Pro/ENGINEER – system sprawdzający się w największych narzędziowniach, który miałem okazję i przyjemność obsługiwać.

| Pierwsze obrabiarki CNC wykonano w latach 50-tych na zlecenie lotnictwa wojskowego Stanów Zjednoczonych w Massachusetts Institute of Technology. Przeznaczone były do produkcji newralgicznych części samolotów. Założenie było takie, aby elementy te były jednolite – bez połączeń spawanych czy nitowanych. Maszyny sterowane były przy pomocy kart dziurkowanych. |

cały artykuł dostępny jest w wydaniu 6 (21) czerwiec 2009

Po zakończeniu modelowania ogólnej postaci obudowy (co przedstawialiśmy w poprzednim wydaniu Projektowania i Konstrukcji Inżynierskich), przystępujemy do wykonania prac związanych z uszczegółowieniem elementów, z których będzie się składać projektowana obudowa.

dr inż. Adam Cholewa, dr inż. Krzysztof Psiuk, dr inż. Sebastian Rzydzik

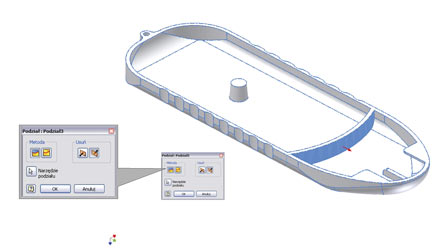

Modelowanie postaci elementu dolnego rozpoczniemy od usunięcia otworu w części przeznaczonej do wykonania połączenia z użyciem wkręta. Jest to spowodowane tym, że otwór ten powinien być otworem przelotowym i niegwintowanym. Kolejny krok polega na usunięciu fragmentu modelu zatyczki (Rys. 1).

Rys. 1 Usunięcie fragmentu zatyczki

Przypomnijmy, że szkic utworzony podczas modelowania postaci ogólnej został użyty, do utworzenia kołnierza, narzędziem Wyciągnięcie. Kołnierz ma grubość i wysokość równą 0,5 mm.

W celu zapewnienia połączenia zatyczki z pozostałymi elementami obudowy należy utworzyć wtyk, który powstanie ze złożenia elementu górnego i dolnego, oraz odpowiadające mu gniazdo w zatyczce. Do tego celu użyjemy utworzonej wcześniej płaszczyzny konstrukcyjnej (Rys. 2).

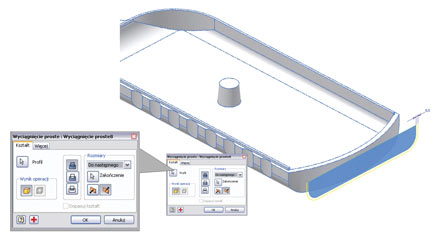

Rys. 2 Szkic profilu wtyku

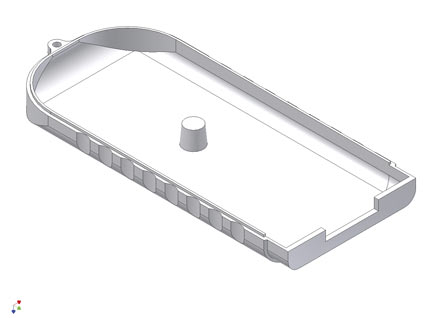

Za pomocą narzędzia Wyciągnięcia prostego (raz z opcją połączenia, raz z opcją wycięcia) oraz utworzonych lub skopiowanych narzędziem Rzutuj element profili na wspomnianej płaszczyźnie konstrukcyjnej, tworzymy połowę wtyku, stanowiącego część elementu dolnego. Dodatkowo zaplanujemy prostokątny otwór montażowy na wtyk USB (Rys. 3).

Rys. 3 Utworzony wtyk dla zatyczki z wycięciem na wtyk USB

cały artykuł dostępny jest w wydaniu 6 (21) czerwiec 2009

Wytwarzane maszyny w coraz większym stopniu wymagają niezawodności i trwałości, czyli wysokiej jakości użytkowej, która zależy m. in. od nowoczesności rozwiązania konstrukcyjnego, rodzaju zastosowanych materiałów i przyjętej technologii, a ogólniej od jakości technologicznej poszczególnych części, z których składa się maszyna.

Kazimierz Czechowski, Waldemar Polowski, Janusz Wszołek - IZTW

Jedną z głównych cech jakości technologicznej części maszyn jest ich odporność na zużywanie się, która najczęściej determinowana jest właściwościami ich warstwy wierzchniej. Zgodnie z PN-M-04250:1987 warstwa wierzchnia to ta część materiału przylegająca do powierzchni wraz z powierzchnią, której właściwości fizyczne różnią się od reszty materiału nazywanego rdzeniem. Do definicji tej można dodać, że warstwa wierzchnia może niekiedy różnić się od rdzenia również właściwościami chemicznymi. Warstwa wierzchnia może być scharakteryzowana poprzez mierzalne i niemierzalne jej właściwości; najczęściej określa się za pomocą profilometru strukturę geometryczną powierzchni (z uwzględnieniem zarówno nierówności powierzchni, jak i jej udziału nośnego), przeprowadza się za pomocą mikroskopów świetlnego i elektronowego obserwacje makro i mikrostruktury powierzchni oraz warstwy wierzchniej na zgładach poprzecznych lub skośnych, dokonuje się pomiaru rozkładu twardości i naprężeń własnych w zależności od odległości od powierzchni itd.

Części maszyn współpracujące w połączeniach ruchowych i podlegające obciążeniom powierzchniowym ulegają naturalnemu zużyciu, najczęściej ściernemu, dopiero po dłuższym czasie użytkowania. Nieodpowiednie właściwości warstwy wierzchniej mogą być przyczyną przyspieszenia procesu zużywania się części maszyn powodującego awarie i w konsekwencji wycofanie maszyny z dalszej eksploatacji. Najczęstszą przyczyną awarii jest zużycie ścierne i zmęczeniowe, a dopiero w dalszej kolejności inne rodzaje zużycia, np. na skutek przekroczenia wytrzymałości na obciążenia doraźne, zużycie w wyniku korozji itp.

Odpowiednie właściwości warstwy wierzchniej części maszyn kształtowane są najczęściej w procesach obróbki mechanicznej, często poprzedzonej obróbką cieplną lub cieplno-chemiczną. Nie wnikając w niniejszym artykule w bardzo złożone procesy tarcia i zużywania, zależne od wielu różnych czynników, ogólnie można stwierdzić, że istotny wpływ na odporność na zużywanie się współpracujących części maszyn mają m.in. chropowatość ich powierzchni (im mniejsza tym lepiej) oraz twardość w warstwie wierzchniej (lepsza większa); przy tym ze względów ekonomicznych stosowanie odpowiednio dużej gładkości i twardości powinno być uzasadnione wymaganiami technicznymi.

cały artykuł dostępny jest w wydaniu 6 (21) czerwiec 2009

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.