Fmaj2010

W kostrukcjach lotniczych byliśmy potęgą, szczególnie w okresie międzywojennym. Jednakże światowa historia lotnictwa nie wymienia żadnego z Polaków wśród tych, którzy pierwsi wznieśli się w przestworza. Rekomendowane przez większość organizacji lotniczych muzeum Otto Lilienthala oddalone o pół godziny drogi od polskiej granicy w meklemburskim Anklam eksponuje modele najstarszych koncepcji statków powietrznych, urządzenia interaktywne i zabytkowe fragmenty szybowców. Nie wspomina się tam jednak ani słowem o polskim pionierze, być może pierwszym człowieku na świecie, który na skonstruowanym własnoręcznie szybowcu wzniósł się w powietrze i pokonał odległość około 2km. Na następców musiał czekać prawie pół wieku. Uważany za pierwszego szybownika Lilienthal nigdy nie przekroczył granicy 400m...

Ryszard Romanowski Postać Jana Wnęka znana jest bardziej miłośnikom sztuki ludowej niż lotnictwa. Urodził się 28 sierpnia 1828 roku na ziemi tarnowskiej, we wsi Kaczówka nieopodal Żabna i Odporyszowa w rodzinie chłopa pańszczyźnianego. W tych latach nie było obywateli polskich i zaborcom zbytnio nie zależało aby Polacy dokonywali więcej od nich w jakichkolwiek dziedzinach wiedzy. W dodatku niepiśmienny chłop nie miał żadnej tzw. siły przebicia wśród teoretyków latania. Być może nikt nigdy nie usłyszałby o zdolnym cieśli Wnęku gdyby nie żabieński proboszcz.

Postać Jana Wnęka znana jest bardziej miłośnikom sztuki ludowej niż lotnictwa. Urodził się 28 sierpnia 1828 roku na ziemi tarnowskiej, we wsi Kaczówka nieopodal Żabna i Odporyszowa w rodzinie chłopa pańszczyźnianego. W tych latach nie było obywateli polskich i zaborcom zbytnio nie zależało aby Polacy dokonywali więcej od nich w jakichkolwiek dziedzinach wiedzy. W dodatku niepiśmienny chłop nie miał żadnej tzw. siły przebicia wśród teoretyków latania. Być może nikt nigdy nie usłyszałby o zdolnym cieśli Wnęku gdyby nie żabieński proboszcz.

Zielone Świątki

Ksiądz Stanisław Morgenstern powrócił z podróży do Italii i postanowił urządzić kościół w Odporyszowie bardzo efektownie. Słyszał o talentach prostego cieśli i w 1850 roku zawiózł go do Krakowa aby pokazać kościół Mariacki i ołtarz Wita Stwosza. Talent Wnęka przekroczył chyba oczekiwania proboszcza bo efektem podróży było około 300 rzeźb z lipowego drewna. Kościół stawał się coraz piękniejszy, powstały znane w całej okolicy stacje drogi krzyżowej i rosła grupa zawistnych. Szczególnie niechętni wiejskiemu samoukowi byli snycerze zrzeszeni w cechach. Prosty chłop nigdy do cechu nie mógłby być przyjęty. Dochodziło do awantur w karczmie i intryg. Podobno szczególnie na nie podatny był pomocnik Wnęka, malujący jego rzeźby Michał Sowiński z Dąbrowy Tarnowskiej. Wiejskiego mistrza i jego mecenasa proboszcza trudno było jednak ruszyć.

Wnęk od najmłodszych lat obserwował ptaki i marzył o lataniu. W tych czasach nie był wyjątkiem. Pewnego dnia znalazł martwą kaczkę i spędził kilka godzin analizując budowę jej skrzydeł. Zaczął również przygotowywać drewno ze specjalnie wybranych jesionów. Maszyna latająca z drewna obciągniętego płótnem lnianym, zaimpregnowanym specjalnie dobranym, również lnianym olejem, została zademonstrowana w Zielone Świątki 1866 roku. Wnęk stanął na specjalnie zbudowanym pomoście u szczytu 45-metrowej kościelnej wieży. Pomocnik Sowiński pomógł mu zainstalować się w latającej konstrukcji, mocując m.in. linki do nóg, których zadaniem było uginanie końcówek płatów. Ten sposób sterowania używany był jeszcze w początkach XX wieku.

Przy niesamowitym aplauzie odpustowej publiczności pierwszy lotnik poszybował. Tłum ruszył za nim z niemal 50-metrowego kościelnego wzgórza aby odnaleźć śmiałka całego i zdrowego w odległości ponad dwóch kilometrów od kościoła. Donosił o tym Kalendarz Krakowski na rok 1867.

Powróćmy na chwilę do Anklam, gdzie wyeksponowane są podobne, znacznie późniejsze konstrukcje Lilienthala. Można spróbować zainstalować się w uprząż. Wrażenie jest niesamowite, a ręce i nogi zaczynają odmawiać posłuszeństwa po kilkudziesięciu sekundach. Być może konstrukcja Wnęka była bardziej przemyślana i ergonomiczna. Mierząc się z projektem Niemca można również dojść do wniosku, że liczne projekty tzw. ornitopterów powstające w XIX stuleciu, również były nierealne. Poruszanie skrzydłami podobnej maszyny przerastałoby możliwości nawet współczesnych strongmenów.

cały artykuł dostępny jest w wydaniu 5 (32) maj 2010

Historia manipulatorów – myszek 3D miała swój początek pod koniec lat 70-tych w Niemieckim Centrum Lotnictwa i Podróży Kosmicznych (DLR). To właśnie tam, w Instytucie Robotyki i Mechatroniki trwały próby kontrolowania ramienia robota w przestrzeni kartezjańskiej.

W 1981 roku, po wielu eksperymentach, okazało się, że idealnym rozwiązaniem byłoby połączenie plastkowego drążka ze zintegrowanym sześcioosiowym czujnikiem siły i momentu obrotowego. Drążek ten rozpoznawałby odchylenia liniowe i obrotowe, wynikające z siły i momentu obrotowego ruchów ludzkiej dłoni, które później byłyby konwertowane przez komputer w wirtualne ruchy translacyjne i rotacyjne.

Szybko stało się jasne, że taka idea pasowałaby nie tylko do urządzenia kontrolującego roboty, lecz również dla ówczesnych trójwymiarowych systemów graficznych. Był tylko jeden problem: cena 8000 $ była nie do przyjęcia dla nikogo. W roku 1985 DLR przedstawił pierwszy, niskobudżetowy optyczny system pomiarowy zainstalowany w produkcie zwanym Magellan, który używał sześciu jednowymiarowych czujników położenia i wkrótce otrzymał światowy patent.

Urządzenie sprzedawane było w Europie przez spółkę wydzieloną z DLR, a w Azji i USA we współpracy z Logitech, która rozpoczęła się w 1993 roku. Wydzieloną firmą jest teraz 3Dconnexion, oficjalnie firma-córka korporacji Logitech. Sekretem sukcesu jej produktów są nie tylko ergonomia i sterowniki, powstałe we współpracy z producentami oprogramowania, ale przede wszystkim – adaptywna technologia precyzyjnych czujników, reagujących na ruch w skali mikrometrów. To podstawa działania myszek 3D, która została w pełni opracowana przez tę właśnie firmę.

Proces rozwoju nowych myszek 3D trwa od 18 do 24 miesięcy. Jest on podzielony na trzy etapy: projekt wstępny, projekt przemysłowy/konstrukcję oraz produkcję. W fazie projektowania wstępnego otrzymuje się odpowiedzi m.in. na następujące pytania: czy istnieje model, który trzeba zastąpić? Czy nowa myszka 3D będzie miała ulepszone funkcje, czy zupełnie nową technologię? Które innowacje będą dla użytkowników najbardziej przydatne? W procesie rozwoju produktu bardzo istotne są opinie i informacje zwrotne od partnerów i klientów, dzięki którym można właściwie wyważyć proporcje pomiędzy potrzebami użytkowników. By to osiągnąć 3Dconnexion co dwa miesiące przeprowadza badanie opinii w grupie 2000 użytkowników. Dodatkowo, zawsze podczas określania najlepszego sposobu integracji myszek 3D z aplikacjami CAD, brane są pod uwagę opinie twórców aplikacji i producentów oprogramowania. Opracowany w ten sposób projekt musi zostać przełożony na język projektowania przemysłowego. W pracowni zespół ds rozwoju wraz z zewnętrzną grupą projektową pracują nad wyglądem przyszłego urządzenia i ustalają kształt, wymiary, kolory i materiały do produkcji.

Następnie, projektanci przygotowują kilka form z tworzywa piankowego, które przedstawiane są do oceny różnym klientom z całego świata. Spośród tych form wybierane są trzy modele, które znowu podlegają ocenie użytkowników. Ostatecznie wybierany jest końcowy model, który służy jako wzór dalszych wersji, różniących się między sobą jedynie detalami. Wersje te są później optymalizowane przez firmę specjalizującą się w ergonomii.

Gdy gotowa jest już ostateczna forma, za pomocą skanera 3D tworzony jest model w postaci siatki punktów, a z niego – modele poszczególnych komponentów. W tym samym czasie, na drukarce 3D drukowany jest prototyp końcowego modelu. Na koniec tego etapu definiowane są szczegóły powierzchni (kolor i materiały) oraz estetyczne detale (rozmiar i rozmieszczenie klawiszy itp.).

cały artykuł dostępny jest w wydaniu 5 (32) maj 2010

Symulacje wszelkich układów kinematycznych wykonywane w „świecie wirtualnym” dostarczają nam pożądanej wiedzy o geometrii ruchu modelowanego układu. Układ taki musi spełniać definicję mechanizmu, rozumianego zgodnie z teorią maszyn i mechanizmów - czyli musi posiadać ostoję, a poszczególne jego człony (czynne i bierne) muszą tworzyć z sobą ruchowe pary kinematyczne.

Marek Wyleżoł

Jednym z przykładów popularnego obecnie obiektu technicznego spełniającego strukturalnie wspomnianą definicję jest manipulator ramieniowy (rys. 1). Jego podstawa (przytwierdzona zwykle do fundamentu) spełnia rolę ostoi. Natomiast poszczególne ramiona są członami połączonymi w ruchowe pary kinematyczne. W naszym przypadku wszystkie pary kinematyczne są klasy p5, czyli odbierają pięć stopni swobody łączonym elementom. Jedynym pozostawionym stopniem swobody jest tu ruch obrotowy względem jednej osi. Prosta analiza modelu manipulatora widocznego na rysunku 1 pozwala nam na stwierdzenie, że zamodelowany manipulator traktowany całościowo posiada cztery stopnie swobody.

rys. 1

Modele kinematyczne robotów czy manipulatorów ramieniowych zwykle służą do projektowania gniazd roboczych linii produkcyjnych. Jednym z elementów tego procesu jest programowanie geometrii ruchu ramienia roboczego, wykonującego użyteczną pracę. Zwykle dysponujemy niepełnymi danymi o postaci tego ruchu. Dane te dotyczą najczęściej realizacji ruchu roboczego końcówki roboczej zamocowanej do tzw. kiści ostatniego członu roboczego (w zależności od rodzaju wykonywanych działań mogą to być: chwytak, wiertarka, zgrzewarka czy spawarka). Znamy więc docelowe położenie lub kolejne położenia wybranego, jako reprezentatywny punktu narzędzia roboczego manipulatora. Powstaje zatem problem zaprogramowania ruchu całości ramienia manipulatora, a więc określenia przemieszczeń kątowych w poszczególnych przegubach (parach obrotowych).

Zadanie to jest zwykle rozwiązywane – na etapie rozważań teoretycznych – z użyciem równań kinematyki odwrotnej, gdzie współrzędne punktu docelowego służą do określenia przemieszczeń w poszczególnych parach kinematycznych układu kinematycznego o znanej postaci geometrycznej. Proces ten wymaga stosownej wiedzy, a jego rozwiązania nie są zawsze jednoznaczne. Dlatego też intencją autora jest pokazanie metody postępowania, której efektem będzie wyznaczenie trajektorii ruchu reprezentatywnego punktu narzędzia roboczego ramienia manipulatora (a więc również określenia przemieszczeń kątowych w przegubach) z użyciem wyłącznie standardowych narzędzi programowych przykładowego systemu CAD. Oczywistym założeniem jest dysponowanie systemem, który umożliwia dokonywanie złożeń modeli 3D, realizację symulacji i analiz kinematycznych oraz zapis i stosowanie reguł wraz z formułami matematycznymi. W naszym przypadku został użyty system CATIA v5 w zakresie modułów: Part Design, Assembly Design, DMU Kinematics oraz Knowledge Advisor. Pierwsze dwa moduły posłużyły do zamodelowania postaci geometrycznej manipulatora oraz pozyskania informacji o przemieszczeniach kątowych w przegubach. Dwa następne posłużyły do wykonania symulacji (w tym automatyzacji sterowania ruchem) oraz analiz kinematycznych ruchu modelu manipulatora.

cały artykuł dostępny jest w wydaniu 5 (32) maj 2010

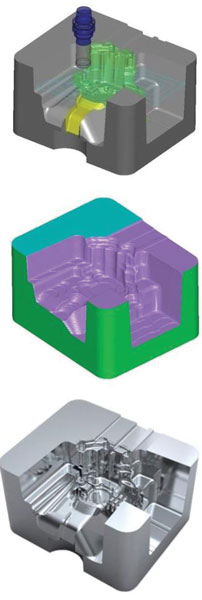

Proces powstawania produktu składa się zazwyczaj z wielu etapów. Jednym z ostatnich jest etap produkcyjny. W wielu firmach część produkcji jest wykonywana przy pomocy maszyn do obróbki skrawaniem. Coraz częściej są to maszyny sterowane numerycznie i wysoko wydajnościowe (tzw. HSM – High Speed Machining). Żeby w pełni tworzyć optymalne i bezpieczne programy na takie maszyny, warto skorzystać z odpowiedniego oprogramowania CAM. Jednym z takich programów jest NCGCam.

Marek Jamiołkowski NCGCam to nowa nazwa produktu o ugruntowanej w wielu firmach reputacji, istniejącego na rynku wiele lat. Na początku produkt ten był tworzony przy współpracy z firmą Depo GmbH, niemieckim wytwórcą narzędzi frezarskich. Stąd też wzięła się jego pierwotna nazwa DepoCam. Silnik do wyliczania ścieżki, stworzony w tym programie, był wykorzystywany swojego czasu w takich produktach jak Visicam czy Mastercam. Następnie produkt przejęłą firma PTC, producent tak znanych produktów jak Pro/ENGINEER, CoCreate czy Windchill. Obecnie produkt jest rozwijany przez firmę NCG CAM Solutions Ltd.

NCGCam to nowa nazwa produktu o ugruntowanej w wielu firmach reputacji, istniejącego na rynku wiele lat. Na początku produkt ten był tworzony przy współpracy z firmą Depo GmbH, niemieckim wytwórcą narzędzi frezarskich. Stąd też wzięła się jego pierwotna nazwa DepoCam. Silnik do wyliczania ścieżki, stworzony w tym programie, był wykorzystywany swojego czasu w takich produktach jak Visicam czy Mastercam. Następnie produkt przejęłą firma PTC, producent tak znanych produktów jak Pro/ENGINEER, CoCreate czy Windchill. Obecnie produkt jest rozwijany przez firmę NCG CAM Solutions Ltd.

NCGCam od początku był tworzony z myślą o obróbce wysokowydajnościowej, ze szczególnym uwzględnieniem obróbki gniazd form wtryskowych. W pierwszych wersjach obsługiwał trzy pełne osie oraz repozycję w dwóch pozostałych osiach. Teraz można do niego dokupić rozszerzenie pozwalające tworzyć ścieżki narzędzia w pełnych pięciu osiach. Z założenia, miał współpracować z wieloma różnymi środowiskami CAD. Poza neutralnymi formatami, takimi jak np. STL, IGES czy STEP, możemy zatem otworzyć w nim pliki programów SolidWorks, Catia czy Pro/ENGINEER. Co więcej, gdy plik modelu zostanie zmieniony, NCGCam informuje nas o zmianie w geometrii modelu i pyta, czy chcemy tę zmianę w naszej obróbce uwzględnić, czy nie. Należy zwrócić uwagę na fakt, że importowana jest nie tylko geometria modelu, ale także krzywe, oraz cechy bazowe, takie jak np. układy współrzędnych. Ta funkcjonalność przydaje się szczególnie wtedy, gdy chcemy wykorzystać inną geometrię, niż bryłowa czy powierzchniowa, do prowadzenia narzędzia lub repozycji modelu.

Dzięki powyższym właściwościom, NCGCam bardzo dobrze sprawdza się w firmach, które korzystają z wielu systemów CAD, lub w takich, które świadczą swoje usługi, jako zewnętrzny podwykonawca.

cały artykuł dostępny jest w wydaniu 5 (32) maj 2010

Najnowsze osiągnięcia w zakresie konstrukcji ułożyskowania oraz rozwój zintegrowanych systemów kontroli temperatury podnoszą niezawodność i wydajność nowoczesnych obrabiarek. Warunkiem jest optymalne dopasowanie komponentów, co najłatwiej osiągnąć korzystając z wrzecion i łożysk jednego producenta.

Hans-Joachim Reimann, Mirosław Ciechanowski

Wrzeciona ze zintegrowanym napędem znajdują zastosowanie w centrach obróbczych, tokarkach, frezarkach, szlifierkach i wiertarkach do głębokich otworów. Ich zwarta budowa umożliwia konstrukcję maszyn z rozszerzoną kinematyką, przy zredukowanej ilości komponentów i dogodniejszej obsłudze. Rozwój elektrowrzecion umożliwił obróbkę z obecnie osiąganymi szybkościami skrawania, niemożliwymi w przypadku stosowanych wcześniej wrzecion z napędem pasowym. Jednakże wysokie momenty obrotowe oznaczają duże obciążenia wrzeciona od strony napędzanej, co może powodować zakłócenia w pracy łożysk nieustalonych. W elektrowrzecionach napęd znajduje się w wyjątkowo korzystnym pod względem rozkładu sił i masy miejscu, dzięki czemu siły poprzeczne, w stosunku do osi wrzeciona, praktycznie nie istnieją.

fot: UKF

Elektrowrzeciona najnowszej generacji - system kontroli temperatury, najwyższej jakości materiały i systemy smarowania

Nowoczesne wrzeciona maszynowe są wyposażone w czujniki, które transmitują sygnały do układu sterowania maszyny. Ścisła współpraca pomiędzy producentami układów sterowania, a producentami wrzecion, wspiera rozwój nowych elementów oraz pozwala na dostarczanie większej ilości danych. Integracja ta umożliwia wczesne rozpoznanie problemów oraz uniknięcie poważnych uszkodzeń. Bezpieczniejsza obróbka, poprawa jakości oraz redukcja czasów przestojów to tylko nieliczne z korzyści. Nawet po demontażu wrzeciona, możliwe jest odczytanie danych o warunkach w jakich przebiegała praca, a lepsze zrozumienie warunków pracy skutkuje wzrostem trwałości łożyska.

Dzięki zastosowaniu specjalnej stali, stosowanej wcześniej tylko w przemyśle lotniczym i technice rakietowej, na rynku pojawiły się łożyska osiągające wyższe obroty i nośność. W połączeniu z zastosowaniem nowoczesnych smarów możliwe jest osiąganie wysokich prędkości obrotowych, poprzednio możliwych jedynie przy smarowaniu mgłą olejową.

Czujniki zwiększają funkcjonalność wrzecion

Kontrola temperatury silnika jest niezbędna. Zbyt wysoka temperatura jest wynikiem nadmiernego obciążenia lub niewystarczającego bądź wadliwego systemu chłodzenia. Wzrost temperatury grozi poważnym uszkodzeniem wrzeciona, toteż szybkie rozpoznanie i usunięcie przyczyny jest niezmiernie istotne. Jeżeli jest to niemożliwe, należy niezwłocznie zatrzymać wrzeciono, przy czym istotne jest, aby w pierwszej kolejności wycofać narzędzie, a następnie zatrzymać wrzeciono.

Standardowe zabezpieczenia umieszczone w uzwojeniu stojana, włączające się po osiągnięciu temperatury granicznej, są niestety niewystarczające. Dla pełnego bezpieczeństwa wymagane jest stosowanie specjalnych czujników, które umożliwiają stałą kontrolę temperatury i pozwalają na wczesne wykrycie niekorzystnych tendencji. Wzrost temperatury łożysk sygnalizuje nieprawidłowość z wystarczającym wyprzedzeniem. Taka kontrola temperatury umożliwia także wcześniejsze zaplanowanie remontu.

cały artykuł dostępny jest w wydaniu 5 (32) maj 2010

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.