Fwrzesien2010

100 lecie marki Bugatti szczególnie hucznie obchodzi należąca do koncernu VW firma SAS Bugatti, produkująca ekskluzywny supersamochód Bugatti Veyron. Tymczasem, zdaniem historyków techniki, większe do tego prawo ma należąca do grupy Safran firma Messier-Bugatti, zajmująca tereny dawnej fabryki Ettore Bugatti w Molsheim i produkująca układy hamulcowe oraz podwozia i systemy hydrauliczne dla przemysłu lotniczego.

Ryszard Romanowski Wystarczy odwiedzić położone w pobliżu Strasburga miasto będące niegdyś siedzibą rodziny Bugatti, aby, korzystając z dobrze oznakowanego szlaku turystycznego, zapoznać się z historią marki i futurystycznymi wizjami genialnego Ettore, który niezwykle rzadko popełniał błędy. Historia samochodów z Molsheim opisywana już była na naszych łamach. Mimo to warto na chwilę powrócić do fascynujących modeli Tipo 41 La Royale, z których pierwszy powstał na zamówienie króla Hiszpanii Alfonsa XIII, w 1927 roku. Cena tego luksusowego pojazdu napędzanego ośmiocylindrowym silnikiem o pojemności 12,76 l przerosła możliwości króla... Royale nr 1 pozostał autem służbowym Ettore Bugatti. Kolejne egzemplarze były nieco pomniejszone i co za tym idzie tańsze. Mimo to nie były produktem dobrze sprzedającym się w latach tzw. wielkiego kryzysu. Bugatti znalazł jednak wyjście na uratowanie produkcji ogromnych i ekskluzywnych jednostek napędowych w niesprzyjających warunkach ekonomicznych. Skoro na najdoskonalsze limuzyny świata nie stać było nawet koronowanych głów, postanowił udostępnić Royale’a, w nieco innej formie, szarym obywatelom.

Wystarczy odwiedzić położone w pobliżu Strasburga miasto będące niegdyś siedzibą rodziny Bugatti, aby, korzystając z dobrze oznakowanego szlaku turystycznego, zapoznać się z historią marki i futurystycznymi wizjami genialnego Ettore, który niezwykle rzadko popełniał błędy. Historia samochodów z Molsheim opisywana już była na naszych łamach. Mimo to warto na chwilę powrócić do fascynujących modeli Tipo 41 La Royale, z których pierwszy powstał na zamówienie króla Hiszpanii Alfonsa XIII, w 1927 roku. Cena tego luksusowego pojazdu napędzanego ośmiocylindrowym silnikiem o pojemności 12,76 l przerosła możliwości króla... Royale nr 1 pozostał autem służbowym Ettore Bugatti. Kolejne egzemplarze były nieco pomniejszone i co za tym idzie tańsze. Mimo to nie były produktem dobrze sprzedającym się w latach tzw. wielkiego kryzysu. Bugatti znalazł jednak wyjście na uratowanie produkcji ogromnych i ekskluzywnych jednostek napędowych w niesprzyjających warunkach ekonomicznych. Skoro na najdoskonalsze limuzyny świata nie stać było nawet koronowanych głów, postanowił udostępnić Royale’a, w nieco innej formie, szarym obywatelom.

cały artykuł dostępny jest w wydaniu 9 (36) wrzesień 2010

Wyspy zaworowe Clever są kontynuacją oraz rozszerzeniem rodziny wysp zaworowych Multimach. Pierwszą wersją, która trafiła do produkcji, a zarazem prekursorem całej rodziny, była wersja MM (rok 2000). Wśród dostępnych wówczas konstrukcji charakteryzowała się wyjątkową modułowością oraz możliwościami konfiguracyjnymi. Następnie, w roku 2005, rozpoczęto produkcję wersji HDM, wprowadzając szereg modyfikacji takich jak: elektryczne złącze równoległe (automatyczne adresowanie zaworów), stopień ochrony IP 65 (możliwość montażu na zewnątrz szaf sterowniczych), odporność na wibracje oraz uszczelnienia FPM/FKM, zapewniające odporność na wszystkie w zasadzie związki chemiczne występujące w instalacjach sprężonego powietrza. Biorąc pod uwagę znaczny rozwój możliwości zastosowań podzespołów elektronicznych oraz rosnące wymagania stawiane przez współczesne aplikacje, Metal Work wprowadził następną generację wysp zaworowych: Clever Multimach – CM.

Cezary Pacholik

Do 32 zaworów na jednej wyspie

Podobnie do wcześniejszej wersji (HDM) połączenie elektryczne nowego zaworu z Clever Center następuje automatycznie po jego montażu w wyspie - poprzez zabudowane w każdym module 9-cio stykowe złącze.

Rys 1. Wyspa zaworowa Clever Multimach

Różnicę stanowi maksymalna ilość zaworów oraz rodzaj komunikacji wewnątrz wyspy.

CM charakteryzuje się możliwością umieszczenia na jednej wyspie do 32 zaworów (pilotów), co stanowi dwukrotność w stosunku do wersji wcześniejszej.

Aby zachować zwartość i kompaktowość konstrukcji, a jednocześnie umożliwić sterowanie dwukrotnie większej liczby zaworów, zdecydowano się na zmianę sposobu sterowania z równoległego (jedna cewka - jedna ścieżka) na szeregowy.

Równoległy sygnał napięciowy zamieniany jest w Clever Center (płyta zasilająca wyspę zaworową pneumatycznie oraz elektrycznie) na sygnał szeregowy, który jest przesyłany do zaworów na wyspie zaworowej (Rys. 2).

Rys. 2. Obsługa sygnałów elektrycznych w Clever Center

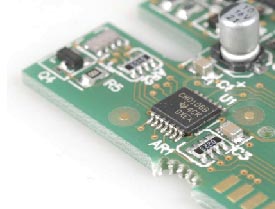

Za odkodowanie sygnału szeregowego odpowiedzialny jest układ logiczny (zawierający układ scalony), zabudowany w każdym z modułów zaworowych (Rys. 3).

Rys. 3. Układ logiczny zaworów CM

Dodatkowo, wyspa umożliwia dowolną konfigurację sterowania NPN lub PNP. Zmiana polaryzacji odbywa się poprzez podanie lub zdjęcie z pinu konfiguracyjnego (nr 39) napięcia sterującego.

cały artykuł dostępny jest w wydaniu 9 (36) wrzesień 2010

EPSON Stylus Pro 7700 i 9700 to dwa urządzenia do druku wielkoformatowego, które z początkiem tego roku pojawiły się na naszym rynku. Wzbogacone o innowacyjne rozwiązania technologiczne i szereg usprawnień – przeznaczone są m.in. do precyzyjnej wizualizacji projektów inżynierskich.

Tomasz Kuciński

Oba modele wykorzystują formułę atramentów Epson UltraChrome: Vivid Magenta, która – dzięki ulepszonej gradacji odcieni – ma zapewniać bardziej żywe i wytrzymałe kolory. Zestaw obejmuje pięć pigmentowych kolorów, w tym dwa rodzaje czarnego atramentu: matowy i fotograficzny, dedykowany do wszelkich podłoży powlekanych żywicznie. I w zależności od rodzaju podłoża, na którym ma odbywać się druk, w urządzeniu automatycznie dobierany jest najbardziej odpowiedni atrament.

Formuła atramentu uzupełniona jest technologią LUT, która automatycznie konwertuje informacje o kolorach RGB do CMYK i wybiera optymalną kombinację tuszy, które drukarka ma wymieszać w celu uzyskania kompletnych odcieni. Połączenie tych technologii zapewnia stałość kolorów w różnych warunkach oświetleniowych, płynne przejścia między kolorami i ograniczenie ziarnistości.

Atramenty dostępne są we wkładach o dużej pojemności: 350 i 700 ml.

Najważniejszym elementem maszyny jest 10-kanałowa głowica drukująca MicroPiezo TFP (Thin Film Piezo), o pokryciu teflonowym. Działając w oparciu o technologię VSDT (Variable-Size Droplet Technology) tworzy krople o objętości zaledwie 3,5 pikolitra, co właściwie eliminuje efekt mgły na wydrukach. Nowe drukarki mają gęstsze rozłożenie dysz drukujących (po 720 dysz na kolor), dzięki czemu szybkość drukowania jest ok. 2,5 raza szybsza od poprzednich modeli serii (7450 i 9450).

W trybie 1440x1440 dpi urządzenia mogą drukować cieńsze linie – co szczególnie istotne jest przy wizualizacji projektów CADowskich – najcieńsza linia możliwa do uzyskania to 28 µm .

cały artykuł dostępny jest w wydaniu 9 (36) wrzesień 2010

Przed nami dziewiętnaste już wydanie SolidWorks (SW), oznaczone symbolem: 2011. Tradycyjnie, znajdziemy w nim wiele nowości. Warto przy tym wspomnieć, że o kierunku rozwoju oprogramowania nie decydują jedynie programiści SW. Korporacja przygotowała dla swoich klientów specjalną stronę umożliwiającą zgłaszanie ich własnych propozycji udoskonaleń. I głównie właśnie stąd czerpane są pomysły na rozwój programu*.

Stefan Woźniak

Poprzednia wersja programu 2010 przyniosła szereg nowych funkcjonalności. Edycja bezpośrednia, wieloobiektowość w arkuszach blach, zaawansowane możliwości lustra komponentów, wydajniejszy i zawierający nowe opcje interfejs dla tworzenia płaszczyzny odniesienia, analiza ruchu oparta na zdarzeniach – to tylko kilka z rozwiązań, wprowadzonych w zeszłym roku.

Najnowsza edycja również ucieszy użytkowników pionierskimi rozwiązaniami. Udoskonaleniom nie oparł się żaden z fragmentów programu, poczynając od instalatora, poprzez modelowanie części i złożeń, aż do rysunków. Oczywiście liczne moduły uzupełniające funkcjonalność programu również zostały udoskonalone. Szczególnie istotne zmiany dotyczą pakietu symulacyjnego, możliwości wizualizacyjnych. Nie zostały zaniedbane również PDM Enterprise, 3DVIA Composer i dodatek analizujący wpływ produktu na środowisko naturalne Sustainability.  Bardzo korzystną zmianą jest przeniesienie PhotoView 360 do środka SolidWorks. Pełna integracja zdecydowanie ułatwia pracę (Rys. 1). Poza intuicyjnością, która od początku cechowała nowy produkt wizualizacyjny, wersja 2011 niesie ze sobą znaczne rozszerzenie funkcjonalności. Możliwość dodawania świateł do sceny, wstawianie własnych tekstur, zaawansowane mapowanie, to tylko kilka z długiej listy nowych funkcjonalności PhotoView 360. Nie obyło się również bez udoskonalenia już istniejących narzędzi. Ustawianie głębi ostrości jest teraz o wiele łatwiejsze dzięki integracji z SolidWorks i nowemu przemyślanemu podglądowi ustawień bezpośrednio na modelu.

Bardzo korzystną zmianą jest przeniesienie PhotoView 360 do środka SolidWorks. Pełna integracja zdecydowanie ułatwia pracę (Rys. 1). Poza intuicyjnością, która od początku cechowała nowy produkt wizualizacyjny, wersja 2011 niesie ze sobą znaczne rozszerzenie funkcjonalności. Możliwość dodawania świateł do sceny, wstawianie własnych tekstur, zaawansowane mapowanie, to tylko kilka z długiej listy nowych funkcjonalności PhotoView 360. Nie obyło się również bez udoskonalenia już istniejących narzędzi. Ustawianie głębi ostrości jest teraz o wiele łatwiejsze dzięki integracji z SolidWorks i nowemu przemyślanemu podglądowi ustawień bezpośrednio na modelu.

Długo oczekiwaną nowością w symulacji jest możliwość upraszczania analizy do przypadku dwuwymiarowego (Rys. 2). Daje nam to możliwość przeprowadzenia analizy na przekroju modelu, z możliwością prezentacji wyników obliczeń w postaci pełnego modelu trójwymiarowego (Rys. 3). Pozwala to na zastosowanie zdecydowanie dokładniejszej siatki, co owocuje dokładniejszymi wynikami. Taką możliwość uproszczenia, i tym samym znaczącego przyspieszenia obliczeń, z pewnością docenią osoby, które przeprowadzają analizy nieliniowe. Nawiasem mówiąc, niezależnie od uproszczeń, solver do analiz nieliniowych w wersji 2011 oferuje dodatkowe skrócenie czasu analizy nawet o 20%.

* Wystarczy zalogować się do SolidWorks Customer Portal na stronie www.solidworks.com i tam, po kliknięciu na Enhancement Requests można wypełnić formularz zgłoszenia udoskonalenia.

Koncepcja nowego produktu zazwyczaj rodzi się w wyobraźni i przechodzi bardzo długą drogę nim wyrób znajdzie się na naszym biurku. Najczęściej w tym procesie, bezpośrednio i w każdej fazie, uczestniczy oprogramowanie do komputerowego wspomagania projektowania – CAD.

Maciej Karlic

Możliwość projektowania w trzech wymiarach pozwala stworzyć wirtualny model 3D, który w kolejnych etapach zostaje przekazany do druku 3D, a następnie do przygotowania technologii produkcji w oprogramowaniu CAM. Uzyskana geometria posłuży również jako podstawa do opracowania dokumentacji i materiałów reklamowych oraz, na przykład – instrukcji obsługi w oprogramowaniu 3DVIA Composer. Do przygotowania wirtualnego modelu 3D producenci oprogramowania udostępniają szereg zaawansowanych narzędzi. Wspomagają one użytkownika na wszystkich etapach projektowania nowego lub modyfikacji istniejącego wyrobu. Dzięki intuicyjnemu interfejsowi dowolna wizja może znaleźć swoje odbicie w wirtualnym świecie oraz sprawić, że stanie się ona jasna i zrozumiała dla każdego. Technologie takie jak SWIFT pomogą zaoszczędzić czas w trakcie prac nad finalnym wyglądem elementu oraz wykluczą błędy, które opóźniają proces produkcji, narażając firmę na dodatkowe koszty.

Do przygotowania wirtualnego modelu 3D producenci oprogramowania udostępniają szereg zaawansowanych narzędzi. Wspomagają one użytkownika na wszystkich etapach projektowania nowego lub modyfikacji istniejącego wyrobu. Dzięki intuicyjnemu interfejsowi dowolna wizja może znaleźć swoje odbicie w wirtualnym świecie oraz sprawić, że stanie się ona jasna i zrozumiała dla każdego. Technologie takie jak SWIFT pomogą zaoszczędzić czas w trakcie prac nad finalnym wyglądem elementu oraz wykluczą błędy, które opóźniają proces produkcji, narażając firmę na dodatkowe koszty.

Biblioteki części znormalizowanych przygotowane zgodnie z istniejącymi normami i wiązania inteligentne dodawane metodą „przeciągnij upuść” szybko uzupełniają zespół o łączniki i wcześniej zdefiniowane elementy. W trybie złożenia sprawdzamy również współosiowość otworów oraz przenikanie powierzchni sygnalizujące możliwość wystąpienia kolizji.

Arkusz blachy, z którego bezpośrednio otrzymujemy plik DXF, potrzebny chociażby w cięciu laserem, narzędzia do projektowania form, czy projektowanie konstrukcji spawanych, z uwzględnieniem listy elementów ciętych i spoin, to tylko niektóre z licznych modułów wspomagających projektowanie.

W pełni asocjatywna z modelem dokumentacja części i złożeń 2D powstaje niemal automatycznie, uwzględniając między innymi widoki rozstrzelone, szczegółu i wyrwania. Pliki najpopularniejszego formatu 2D - DWG często mogą być nie tylko eksportowane z programu CAD 3D, ale również do niego importowane.

W sytuacji gdy nie mamy pewności czy wybrany materiał spełnia wymogi bezpieczeństwa, lub – czy nie można produktu wykonać taniej i gdzie szukać punktów newralgicznych, pomocne okażą się narzędzia do analiz. Pozwalają one w wirtualnym świecie zasymulować warunki rzeczywiste i określić nie tylko wytrzymałość wyrobu, ale również wpływ obciążeń cyklicznych, ciśnienia powstającego w układzie, a nawet co stanie się z produktem, gdy użytkownik upuści go na ziemię.

Zupełną nowością w oprogramowaniach typu CAD 3D są moduły, dzięki którym jesteśmy w stanie, już na etapie projektowania, zweryfikować wpływ wyrobu na środowisko. SolidWorks Sustainability pozwala określić jak kształtują się koszty wytworzenia i utylizacji ze względu na użyte do produkcji tworzywo.

Wydaje się zatem, że współczesne oprogramowanie CAD 3D dostarcza wszystkich niezbędnych informacji o produkcie finalnym na długo przed jego powstaniem. Czego chcieć więcej?!

cały artykuł dostępny jest w wydaniu 9 (36) wrzesień 2010

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.