Fpazdziernik2010

Zbigniewa Przysieckiego ze Stargardu Szczecińskiego spotkałem podczas XX Zlotu Samolotów i Motolotni w Trzebiczu Nowym, nieopodal Drezdenka. Jego nazwisko często padało podczas rozmów z pilotami, którzy szczególnie chwalili konstrukcje pana Zbigniewa. Na zlocie było kilka z siedmiu motolotni, które wyszły spod jego ręki. Wyróżniały się efektownym wyglądem i klarowną konstrukcją. Staranność wykonania, niewidoczne spawy – nie sprawiały wrażenia jednostkowych konstrukcji, powstających w jednoosobowym warsztacie.

Rozmawia: Ryszard Romanowski

Na pytanie jak doszło do skonstruowania pierwszej maszyny latającej, usłyszałem zaskakującą nieco odpowiedź.: – Gdy zaczynałem latać i zobaczyłem pierwszą motolotnię, pomyślałem: co za paskuda, muszę zbudować coś ładniejszego...

Jako, że trwały konkurencje lotnicze i piloci nie mieli czasu na pogawędki rozmowę kontynuowaliśmy następnego dnia.

– Jak zaczęła się pana przygoda z motolotniami? Czy wcześniej miał pan jakieś profesjonalne związki z lotnictwem?

– Profesjonalnie z lotnictwem nie miałem nic wspólnego, poza tym, że byłem skoczkiem spadochronowym w wojskach powietrzno-desantowych. Myśl o budowie motolotni dojrzewała podczas szkolenia w Aeroklubie Szczecińskim. Prowadzę sklep i kiedyś, gdy trzeba było jeździć w poszukiwaniu towaru, nie było czasu na nic innego. Swoje hobby techniczne musiałem odłożyć na później. A budowałem różne rzeczy od dziecka. Mam na koncie mieszadełko do herbaty, zrobione z silniczka elektrycznego i wężyka gumowego. Miałem wtedy kilka lat i jak zademonstrowałem działanie urządzenia to wszyscy przy stole byli w herbacie. Przerabiałem też bardzo poważnie motorynkę Romet. Zbudowałem tylny wahacz z pojedynczym amortyzatorem. Sprawowało się to doskonale i po latach zobaczyłem niemal identyczne rozwiązanie w dużych japońskich motocyklach.

Zmieniła się gospodarka i już nie trzeba uganiać się za towarem. Wszystko przywożą. Mogę więcej czasu spędzać w warsztacie.

Z powietrzem jest tak, że jak ktoś popróbuje – to wciąga jak narkotyk. Zresztą od małego człowiek patrzył do góry jak coś tam lata.

Kiedyś spotkałem kolegę, który był razem ze mną w wojsku. Patrzę, a on ciągnie za sobą na lawecie motolotnię. Pierwsze pytanie jakie mi zadał, to czy mnie nie „ciągnie” do latania. Ciągnęło i to mocno, ale nie wiedziałem gdzie się udać, aby marzenie zrealizować. Dałem mu numer telefonu i wczesną wiosną z lotniska na szczecińskim Dąbiu odezwał się kolega instruktor i zaprosił mnie tam. Zaczęły się szkolenia. Najpierw teoria, a gdy zrobiło się cieplej pierwsze loty. Po dziesięciu godzinach instruktor wysiadł i powiedział: leć. Poleciałem…

Zbigniew Przysiecki: Zawsze starałem się aby moje motolotnie wyglądały ładnie

W międzyczasie poznawałem budowę motolotni. Postanowiłem, że nie będę ściągał od nikogo wymiarów czy rozwiązań. Po prostu, zrobię sobie sam motolotnię, żeby nikt nie powiedział, że małpuję. Siadłem sobie na wiaderku (z dnem do góry), wyciągnąłem nogi do przodu, tu ma być przednie kółko, śmigło ma taką średnicę, tyle ma być nad ziemią i powstał prowizoryczny rysunek. Zacząłem to składać, no i wyszła motolotnia. Nie podobała mi się za bardzo, ale już zaczynała przypominać tę wymarzoną. Kupiłem nowe skrzydło, założyłem i pierwszy lot odbył kolega instruktor. Po wylądowaniu stwierdził: słaba, ale będzie latać. Mi jednak cały czas się nie podobała. Zabrałem ją z powrotem na warsztat i popoprawiałem. Zaczęła ładniej wyglądać i lepiej latać. To wszystko działo się w latach 1986-1987, kiedy o profesjonalnych silnikach lotniczych można było tylko pomarzyć. Napęd mojej konstrukcji stanowił dostosowany silnik Citroena Visa. Był słaby, ale z jedną osobą latał dość dobrze i mało palił, około 6 litrów, a nie 12, jak Rotax. Polatałem dwa lata, a w międzyczasie zacząłem budować drugą. Zbudowałem formę na wózek, kolega mi pomógł i tak powstała kolejna motolotnia.

cały artykuł dostępny jest w wydaniu 10 (37) październik 2010

Kontynuując tematykę materiałów dodatkowych w spawaniu przedstawiamy struktury stali i ich właściwości, oraz zagadnienia związane z doborem materiałów do spawania poszczególnych rodzajów stali.

Ryszard Jastrzębski

Struktury mikroskopowe stali i ich własności

W metalurgii spawania ważne są badania dylatometryczne i badania mikroskopowe. Te pierwsze polegają na rejestracji nagłych zmian długości próbki przy jej nagrzewaniu i chłodzeniu. Zaznaczając <skład chemiczny-temperatura-gwałtowne zmiany> otrzymujemy wykresy przemian fazowych (żelazo-węgiel, wykres ciepło-temperatura-przemiana CTPs, wykres Schaefflera, wykres DeLonga). Równolegle wycina się próbki, szlifuje się je, poleruje, trawi i na zgładach ogląda korozję.  To oglądanie korozji nazywamy badaniami mikroskopowymi. Na podstawie korozji wnioskujemy o przemianach z wykresów przemian fazowych. Aby obraz był bardziej jasny, przy pomocy rentgena badamy rozmieszczenie żelaza i węgla w sieci krystalograficznej. Ponieważ metalurg bardziej „widzi mózgiem, optyką”, to na podstawie obrazu wnioskuje o sieci krystalograficznej, zmianach w tej sieci i własnościach widzianych struktur, takich jak: odporność korozyjna, wytrzymałość, plastyczność. Aby móc dobrze rozpoznawać struktury należało stworzyć wzorce (austenitu, ferrytu, perlitu, martenzytu, bainitu) z którymi można porównywać obserwowany pod mikroskopem obraz.

To oglądanie korozji nazywamy badaniami mikroskopowymi. Na podstawie korozji wnioskujemy o przemianach z wykresów przemian fazowych. Aby obraz był bardziej jasny, przy pomocy rentgena badamy rozmieszczenie żelaza i węgla w sieci krystalograficznej. Ponieważ metalurg bardziej „widzi mózgiem, optyką”, to na podstawie obrazu wnioskuje o sieci krystalograficznej, zmianach w tej sieci i własnościach widzianych struktur, takich jak: odporność korozyjna, wytrzymałość, plastyczność. Aby móc dobrze rozpoznawać struktury należało stworzyć wzorce (austenitu, ferrytu, perlitu, martenzytu, bainitu) z którymi można porównywać obserwowany pod mikroskopem obraz.

Ziarno to obszar o tym samym kierunku krystalizacji. Na rysunku 1 podano trzy możliwe kierunki krystalizacji. Na styku tych kierunków struktura kryształów jest zaburzona i ta właśnie część ulega korozji. Stąd pod mikroskopem widzimy granice ziaren.

Austenit to struktura która powstaje tuż po krzepnięciu; jest odporna na korozję elektrolityczną w kwasach. Z badań rentgenowskich wynika że jest to struktura płaskocentryczna, to znaczy, że węgiel znajduje się w środku ścian. Na zgładzie metalograficznym trawią się krawędzie przecięte zgładem pod dużym kątem. Może to być prostokąt lub narożnik.

cały artykuł dostępny jest w wydaniu 10 (37) październik 2010

W Instytucie Obróbki Plastycznej w Poznaniu opracowano innowacyjną technologię kształtowania końcówek rur, będących elementem wałków transmisyjnych. Istniejąca technologia pozwalała dotychczas na wytwarzanie wałków składających się z trzech elementów tzn. z odcinka rury oraz dwóch przypawanych, litych, frezowanych na sześciokąt końcówek (Rys. 1).

Łukasz Jankowski, Zygmunt Garczyński, Maria Gąsiorkiewicz

Badania, opracowanie i wdrażanie technologii

Ze względu na rosnące wymagania w zakresie zmniejszenia energochłonności i zużycia materiału pojawił się pomysł kształtowania wałków w całości z rur, co ponadto znacząco obniżyłoby masę detalu. Prowadzone według szczegółowo opracowanej strategii prace dotyczyły dwóch typów rur:

rury bez szwu ze stali S275 JOH, o średnicy zewnętrznej φ38,1± 0,3 mm, grubości ścianki 3,05± 0,3 mm i długości 2000 mm, posiadające przewężenie sześciokątne S=22,23-0,13 mm na obu końcach;

rury precyzyjne ze szwem ze stali S235 JRH, o średnicy zewnętrznej φ76,1± 0,76 mm i grubości ścianki 3,2± 0,3 mm oraz długości 2000 mm, posiadające przewężenie sześciokątne S=34,75-0,2 mm z jednej strony.

Innowacyjność nowej metody kształtowania polega na stopniowej redukcji średnicy rury oraz dwuzabiegowym formowaniu sześciokąta. Dla rur o średnicy ø38,1 wszystkie zabiegi realizowane są na obu końcach.

W Instytucie przeprowadzono szereg badań, których celem było zoptymalizowanie całego procesu wytwarzania, nie tylko ze względu na jakość wyrobu, ale również zrównoważenie pracy narzędzi na każdym etapie kształtowania. W rezultacie opracowano odrębne technologie dla obu typów rur, a konkretnie dla rur φ38,1± 0,3 mm, kształtowanie końcówki w czterech zabiegach, w tym dwu formujących sześciokąt, zaś dla rur φ76,1± 0,76 mm kształtowanie końcówki w sześciu zabiegach, w tym dwu formujących sześciokąt.

Badania mikroskopowe struktur przewężanych końcówek rur, pomogły tak dobrać parametry procesu kształtowania, że wyeliminowano niepożądane zjawiska (nadmierne umocnienie materiału i wzrost naprężeń), które wywoływały pękanie i rozwarstwianie kształtowanych końcówek. Dodatkowo, przed operacją formowania sześciokąta, wprowadzono zabieg wyżarzania międzyoperacyjnego, celem eliminacji naprężeń w materiale, powstałych po redukcji średnicy rury.

cały artykuł dostępny jest w wydaniu 10 (37) październik 2010

Mondial Automobile czyli Salon Samochodowy w Paryżu, to impreza odbywająca się co dwa lata, zamiennie z IAA we Frankfurcie nad Menem. Jest wystawą samochodową z najdłuższą i najbogatszą historią. Do 1939 roku właśnie w Paryżu konstruktorzy czerpali inspiracje. Salon dyktował modę nie tylko samochodową. Zanim do boju ruszyli Włosi, dominowała francuska szkoła stylistyczna.

Ryszard Romanowski

Wtym roku paryskie Motor Show rozpoczęło się 30 września. Wśród niemal 80 premier światowych ponad 10 przedstawili miejscowi producenci. Peugeot zaprezentował długo oczekiwany model 508 i hybrydowego 3008. Citroen – doskonale zaprojektowanego C 4 i DS. 4. Wśród premier Renaulta najbardziej fascynujący okazał się koncepcyjny DeZir, któremu towarzyszyła limuzyna Latitude, zbudowana na bazie samochodu marki Samsung, która od lat jest własnością francuskiego koncernu. Jak zwykle uwagę przyciągała, opisywana na naszych łamach, rodzina samochodów elektrycznych, restylizowana Laguna i Espace.

Renault DeZir

Z Kubicą w tle

Polaków najbardziej fascynował koncept DeZir. Jednych, z powodu rozwiązań technicznych i urody nadwozia, innych dlatego, że prezentował go sam Robert Kubica.

Szefem projektu DeZir jest Laurens van den Hacker. Zaprojektowane przez niego auto stanowi nową wizję stylu marki. Jak nietrudno zauważyć, styl ten już uległ zmianie. Dawno nikt nie zachwycał się tak nadwoziami Renaulta, jak po premierach rodziny Megane, Laguny, Twingo czy sportowego Winda. Van den Hacker zapowiada jeszcze dalej idące zmiany stylistyczne, których zapowiedzią jest prezentowany koncept. Projekt ma być, zdaniem stylisty, prosty a jednocześnie zmysłowy. Czerwony kolor DeZira ma wyrażać emocje i pasję tworzenia samochodów. Litera Z w nazwie to nawiązanie do elektrycznej rodziny ZE. Styl i innowacyjność ma podkreślać chrom znaku firmowego na tle czerni atrapy.

cały artykuł dostępny jest w wydaniu 10 (37) październik 2010

Czym jest (czym nie jest) CATIA V6? Temat jest moim zdaniem w sposób oczywisty związany z porównaniem możliwości (funkcji) oraz sposobów realizacji zadań projektowych w V5 i V6. Bo przecież, jeśli w systemie CATIA V5 mogę zrobić to samo, co w V6, stosując podobne metody i do tego w podobnym czasie, to nie mam powodu aby zmienić środowisko projektowania. Czy tylko dlatego, że V6 jest wersją nowszą powinienem zakładać, że jest także lepszą od starszej V5?

Andrzej Wełyczko

Niemal każdy, kogo chociaż trochę interesuje tematyka PLM na pytanie postawione na wstępie odpowie, że CATIA V6 = CATIA V5 + PDM, bo PLM = CAD + PDM. Gdybym poprosił o interpretację takiego „równania”, to odpowiedź byłaby mniej więcej taka: CATIA V6 oferuje, w porównaniu z CATIA V5, te same lub bardzo zbliżone możliwości w zakresie CAD oraz zintegrowany system PDM.

Nie wchodząc (na razie) w szczegóły części CADowskiej chciałbym rozwinąć temat PDM oraz wyjaśnić znaczenie określenia zintegrowany. Czym jest PDM w zastosowaniach inżynierskich? Tu można przytoczyć setki definicji, które mniej lub bardziej „pasują” do konkretnego systemu z grupy PDM. Najbardziej ogólna z tych definicji, czyli Zarządzanie Danymi Produktu (ang. Product Data Management) podkreśla aspekt zarządzania informacją o produkcie. Ale czym jest lub może być to zarządzanie? Czy jest to tylko sposób gromadzenia informacji w bazie danych? Z pewnością nie, bo użytkownika takiego systemu nie interesuje samo zarządzanie, ale różnorodność metod poszukiwania informacji w bazie danych, a także, o czym często zapominamy, możliwość filtrowania i sposób prezentacji wyników poszukiwania, oraz integracji z systemem CAx. Celowo użyłem skrótu CAx, bo przecież w zastosowaniach inżynierskich informacja może być generowana nie tylko w systemie CAD, ale także w systemach CAE lub CAM.

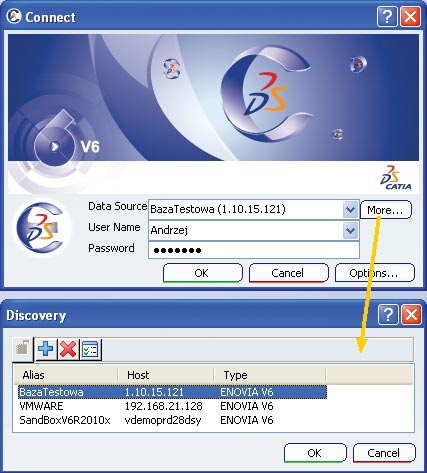

Rys. 1 Okno logowania do systemu CATIA V6

I tu dochodzimy do najbardziej istotnej cechy systemu V6: dane (modele 3D, rysunki 2D, listy części, wyniki obliczeń, programy obróbki, zamówienia, instrukcje montażu, specyfikacje materiałów, itd.) są gromadzone w jednej bazie danych i dostępne dla wszystkich zainteresowanych (z odpowiednimi uprawnieniami). Informacja generowana w systemach inżynierskich (3D) jest swobodnie wymieniana pomiędzy tymi systemami: CAD (tu CATIA V6) CAE (tu SIMULIA V6) i CAD (tu CATIA V6) CAM (tu DELMIA V6). Ponadto informacja w formacie 3D jest dostępna nawet dla tych, którzy nie mają licencji i/lub doświadczenia pracy w zaawansowanych systemach Cax, i może być uzupełniona (bez prawa modyfikacji) przez służby pomocnicze (np.: marketing, dział zakupów, planowanie produkcji). Modele 3D są uniwersalnym medium komunikacji pomiędzy różnymi zespołami konstruktorów, inżynierów produkcji, serwisu czy specjalistami z zakresu marketingu lub sprzedaży, a dostęp do tak rozumianej informacji o produkcie nie jest możliwy bez jednej bazy danych (tu ENOVIA V6), mechanizmów ułatwiających jej poszukiwanie oraz wizualizację wyników takiego poszukiwania (tu 3DLive). To właśnie kryje się za określeniem zintegrowany.

cały artykuł dostępny jest w wydaniu 10 (37) październik 2010

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.