październik_2012

Jeszcze dwa lata temu na wielkich salonach lotniczych bezzałogowe statki powietrzne, zwane UAV lub po polsku BSP, były rzadkością. Wystawiano oczywiście bojowego Predatora i Global Hawka i w zasadzie na nich temat się kończył. Zalety BSP doceniano i trwały intensywne prace biur projektowych. W efekcie podczas tegorocznego berlińskiego Air Show zaroiło się od statków bezpilotowych, które prezentowało aż stu siedmiu wystawców. Znalazły się one w ofertach niemal każdej znaczącej firmy lotniczej.

Ryszard Romanowski

Zalety BSP doceniło nie tylko wojsko. Powstały konstrukcje przeznaczone dla służb geodezyjnych, geofizycznych, ratowniczych, drogowych itp. Dzięki systemom elektronicznym wykorzystującym GPS i Glonass pilotowanie najnowszych konstrukcji jest prostsze niż tradycyjnych modeli RC.

Aż trudno uwierzyć, że prace nad BSP trwają od kilkudziesięciu lat. AUSI czyli Association for Unmanned Vehicle Systems International właśnie obchodzi czterdziestą rocznicę powstania. Przez ten okres powstawały nowe materiały, nastąpił imponujący rozwój elektroniki i informatyki, powstały precyzyjne systemy nawigacji satelitarnej. Niektóre z prezentowanych podczas berlińskiego ILA 2012 BSP, wydawały się urządzeniami z pogranicza science fiction.

Maveric (fot. Prioria)

Amerykańska firma Prioria zaprezentowała samolocik bezzałogowy, który żołnierz może nosić w cylindrycznej tubie, nie wiele większej od tych, do których podczas II wojny światowej pakowano maski gazowe. Wykonany z kompozytu karbonowego Maveric w ciągu pięciu minut może być gotowy do lotu zwiadowczego. Wystarczy rozwinąć elastyczne skrzydła, rozłożyć śmigło i uruchomić układy elektroniczne. Samolot startuje „z ręki”, podobnie jak modele szybowców. W przeciwieństwie do nich może jednak przebywać w powietrzu od 45 do 70 minut, rozwijając prędkość do 25 węzłów. Cichy napęd elektryczny sprawia, że z odległości 100 metrów jest zupełnie niesłyszalny. Obraz z kamery i dane z czujników przekazywane są na ekran komputera. Oczywiście, klient może wybrać wyposażenie, ponieważ samolot oferowany jest również służbom cywilnym. Kierowany z wykorzystaniem systemu GPS Maveric może dostarczać obrazy w świetle widzialnym lub podczerwieni.

W kategorii dużych maszyn bezzałogowych bardzo ciekawą konstrukcję zaprezentowała hiszpańsko – brytyjska firma Singular Aircraft. Amphibian Multipurpose UAV to latająca łódź o rozpiętości skrzydeł 14 metrów, długości 10,5 i wysokości 3,5 metrów. W kadłubie umieszczono dwa silniki o mocy 330 KM każdy. Śmigła napędzane są pasami zębatymi. Samolot posiada ponad dwie tony ładowności. Standardowy zbiornik paliwa pozwala na ośmiogodzinny lot.

cały artykuł dostępny jest w wydaniu 10 (61) Październik 2012

Biorąc pod uwagę realia dzisiejszego rynku produkcyjnego mamy wrażenie, iż najistotniejszym punktem wszelkich działań prowadzących do uzyskania finalnego produktu jest redukcja jego kosztów wytwarzania. Stopniowo granica szacowania kosztu przesuwana jest na coraz to wcześniejsze etapy. Na rynku pojawiają się więc narzędzia z obszaru CAD, dzięki którym już podczas projektowania można otrzymać informacje o koszcie wytwarzania. Jednym z nich jest dodatek BlachSolid.

Michał Karpiuk, Anna Dybek-Karpiuk

Dodatek BlachSolid jest narzędziem do szacowania kosztu części z blachy zintegrowanym z systemem SolidWorks. Przy jego zastosowaniu konstruktor jest w stanie oszacować całkowity koszt części z blachy w oparciu o szczegółową analizę poszczególnych jego składowych, tj. kosztów materiału, cięcia, wykrawania, zaginania zabezpieczenia itp.

Aktualna wersja programu BlachSolid posiada następujące kalkulatory: Materiał, Laser, Cięcie Tech., Wykrawanie, Zaginanie, Malowanie, Zabezpieczenie: cynkowanie, galwanizowanie, chromowanie, piaskowanie, czernienie, Dodatkowe koszty. Umożliwiają one oszacowanie kosztów poszczególnych składowych całkowitego kosztu wytwarzania, który będzie wyliczany w oparciu o opracowany indywidualnie dla konkretnego przedsiębiorstwa proces technologiczny wytwarzania. Poniżej zaprezentowano metody szacowania poszczególnych składowych całkowitego kosztu części z arkusza blachy tj. koszt materiału, cięcia, wykrawania, zaginania, malowania, zabezpieczenia oraz koszty dodatkowe.

Koszt Materiału

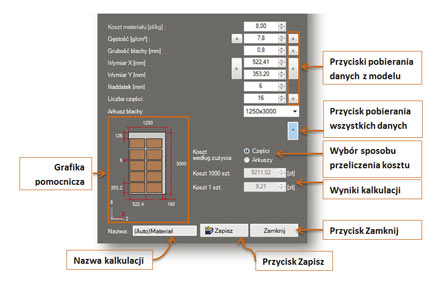

Do wyliczenia kosztu materiału niezbędne są następujące dane: koszt materiału za jeden kilogram, gęstość materiału, wymiary gabarytowe detalu tj. grubość, długość oraz szerokość, liczba części na wybranym arkuszu blachy.

Za pomocą kalkulatora Materiał możliwe jest przeliczenie kosztu materiału zarówno dla zdefiniowanej wielkości produkcji, jak i jednej sztuki, według zużycia części, nie wliczając przy tym odpadów arkusza blachy, lub według zużycia arkuszy (rys. 1). Kalkulator umożliwia przeliczenie ilości części na wybranym arkuszu blachy (w kierunku X oraz Y), wymiary pasków odpadu oraz liczby wymaganych arkuszy na zdefiniowaną wielkość produkcji.

Rys. 1

Gęstość [g/cm3], Grubość blachy [mm] (grubość arkusza blachy), Wymiar X [mm] oraz Wymiar Y [mm] mogą zostać pobrane z modelu CAD natomiast pozostałe dane muszą zostać zdefiniowane przez użytkownika. W BlachSolid możliwy jest wybór standardowego rozmiaru arkuszy blach tj.: 1000x2000, 1000x3000, 1000x4000, 1250x2500, 1250x3000, 1250x4000, 1500x3000, 1500x4000, 1500x6000, 2000x4000, 2000x6000, dla których automatycznie przeliczana jest Liczba części.

cały artykuł dostępny jest w wydaniu 10 (61) Październik 2012

W poprzednich odcinkach wykonaliśmy ramę będącą podstawą konstrukcji kosiarki. Do niej dodawane będą teraz kolejne podzespoły funkcjonalne urządzenia. Tym razem skupimy się na wykonaniu elementu roboczego urządzenia. Mając gotowe wszystkie najważniejsze podzespoły, możliwe będzie wykonanie złożenia całości i dorobienia elementów potrzebnych do ich połączenia, a nastepnie wykonanie podstawowych analiz, i wreszcie – sprawdzenie funkcjonalne urządzenia.

Bernard Pacula

Pracę nad tym elementem warto rozpocząć od zaplanowania rozmieszczenia elementów w złożeniu. Aby tego dokonać należy uruchomić szablon tworzenia złożeń w Solid Edge oraz utworzyć na tym poziomie szkic, i jako płaszczyznę, na której będzie on tworzony, wybrać płaszczyznę XY. Tworzenie schematów warto zawsze robić na poziomie głównego złożenia, gdyż w łatwy sposób można je później wykorzystywać w podzespołach, a każda ich modyfikacja będzie automatycznie powodowała przeliczenie zależnych części czy szkiców. Stosując tę metodę łatwiej również sterować zmiennymi z poziomu tabeli zmiennych czy programu Excel i stworzyć parametryczną konstrukcję urządzenia. Mając utworzony szkic można przystąpić do planowania rozmieszczenia elementów w złożeniu. Oczywiście, stosując technologię synchroniczną do tworzenia części składowych nie ma możliwości wiązania geometrii ze szkicem, ale można go wykorzystać do definiowania relacji w złożeniu lub wiązania obiektów wymiarami pomiędzy zmiennymi. Chcąc zdefiniować odpowiedni zarys należy rozrysować obszary robocze poszczególnych ostrzy. W naszym przypadku będą trzy ostrza; należy dobrać je tak, aby praca w obszarze roboczym przebiegała w sposób najbardziej efektywny. Przykład rozrysowania układu widać na rysunku 1.

Rys. 1

Do optymalizacji kształtu można wykorzystać narzędzie Szukanie wyniku, dzięki któremu podając jeden z wymiarów, jako zmienny, można dopasować optymalnie inne parametry zarysu. Polecenie to jest również bardzo dobrym narzędziem podczas planowania rozmieszczenia kół pasowych i rolek napinających, gdyż łatwiej dopasować rozmieszczenie tych elementów na geometrii niż zakładać tworzenie niestandardowych długości pasa.

cały artykuł dostępny jest w wydaniu 10 (61) Październik 2012

Numeryczna mechanika płynów jest narzędziem umożliwiającym przeprowadzenie wirtualnych eksperymentów, które pozwalają uzyskać szczegółowe informacje o przepływie, bez budowania kosztownych prototypów. Inżynierowie potrzebują jednak dużo więcej informacji niż otrzymywane podczas klasycznej symulacji pole prędkości i ciśnień dla jednego przypadku.

Adam Piechna

W obliczu rosnącej konkurencji i silnego nacisku na zwiększanie efektywności działania produktów, konieczne jest uzyskanie wiedzy o zależności parametrów najważniejszych dla działania danego urządzenia od jego kształtów i parametrów pracy. Przy klasycznym podejściu konieczne jest wykonanie dużej liczby symulacji, co jest czasochłonne i generuje dodatkowe koszty. W programie ANSYS Fluent dostępna jest możliwość wykorzystania dodatkowego solvera który na podstawie uzyskanego rozwiązania, jest w stanie przeprowadzić analizę wrażliwości wykonując tylko jeden cykl obliczeniowy.

Analiza wrażliwości

Chcąc wykonać komputerową symulację przepływu przy wykorzystaniu klasycznych solverów, użytkownik definiuje układ poprzez podanie: geometrii w postaci siatki numerycznej, własności materiałowych symulowanego medium, warunków brzegowych różnych typów oraz definiując odpowiedni model fizyczny. Po uzyskaniu zbieżności rozwiązania otrzymujemy zbiór danych wynikowych dokładnie opisujących zachowanie się płynu w modelowanym układzie. Następnie może zostać wykonana analiza wyników dostarczająca informacji o wydajności działania układu.

Rys. 1 Analiza wrażliwości przy wykorzystaniu klasycznych solverów obliczeniowych. Konieczne jest przeprowadzenie szeregu symulacji dla różnych wartości danych wejściowych.

Jeżeli zostanie dokonana zmiana jednego z parametrów opisujących dany układ (danych wejściowych) wynik obliczeń może się zmienić. To jak duże będą te zmiany zależy od tego, jak bardzo przepływ jest wrażliwy na ten konkretny parametr wejściowy. Obliczając pochodną obserwowanego wyniku po zmienianym parametrze uzyskamy wartość wrażliwości w postaci liczby. Określanie tego typu zależności jest głównym zadaniem analizy wrażliwości. Pochodnych, które możemy obliczyć jest niezwykle dużo; w zależności od celów analizy tylko część z nich będzie niosła informacje istotne z punktu widzenia inżyniera i projektanta. W klasycznym podejściu do numerycznej mechaniki płynów, konieczne jest wykonanie szeregu obliczeń – dla różnych wartości parametrów wejściowych wpływających na działanie układu. Proces ten jest niezwykle czasochłonny. W przypadku, kiedy chcemy zbadać wpływ zmian geometrii, cykl obliczeniowy będziemy musieli poprzedzić ponowną generacją (całości lub części) lub modyfikacją siatki obliczeniowej, co dodatkowo komplikuje i wydłuża cały proces.

Jednak kosztowne w uzyskaniu informacje o wrażliwości układu potrafią nieść ze sobą niezwykle cenne wskazówki dla inżyniera. Przede wszystkim duża wrażliwość układu może powodować wahania jego wydajności, wskutek występujących niedokładności produkcyjnych lub małych zmian występujących w warunkach pracy. Jednocześnie w szeregu zagadnień właśnie duża wrażliwość może być czymś pożądanym. Wyobraźmy sobie mały element wykonawczy mogący efektywnie regulować przepływem.

cały artykuł dostępny jest w wydaniu 10 (61) Październik 2012

Żeliwa o twardości powyżej 300 HB, takie jak np. żeliwa zabielone, żeliwa sferoidalne hartowane izotermicznie oraz żeliwa stopowe odporne na ścieranie, z uwagi na wysoką wytrzymałość mechaniczną, dużą twardość i odporność na ścieranie, mogą sprawiać trudności w obróbce wiórowej. Żeliwa te w większości można zaliczyć do materiałów twardych grupy H wg ISO 513:2004, do której zaliczane są m.in. stale utwardzone, materiały żeliwne utwardzone, żeliwo zabielone [1-3].

Kazimierz Czechowski, Iwona Wronska

Często spotykany jest obecnie ogólny podział żeliw, w którym wyróżnia się jako podstawowe: żeliwa białe (white iron), żeliwa ciągliwe (malleable iron), żeliwa szare (gray iron) i żeliwa sferoidalne (ductile iron).

Na potrzeby klasyfikacji materiałów w aspekcie podatności na obróbkę wiórową możemy wyróżnić jako najczęściej stosowane współcześnie następujące rodzaje żeliw:

- żeliwo szare (GCI – Grey Cast Iron),

- żeliwo ciągliwe (MCI – Malleable Cast Iron),

- żeliwo sferoidalne (NCI – Nodular Cast Iron),

- żeliwo o zwartym graficie zwane wermikularnym (CGI – Compacted Graphite Iron),

- żeliwo sferoidalne hartowane izotermiczne (ADI – Austempered Ductile Iron).

Bardziej szczegółowa klasyfikacja żeliw, podana np. przez J. R. Davisa w „Metals Handbook, Desk Edition - ASM International Handbook Committee” [4], uwzględnia postać węgla oraz mikrostrukturę i barwę przełomu żeliwa (tab. 1). Ponieważ w literaturze polskiej i anglojęzycznej dotyczącej żeliw występują niekiedy różnice w nazewnictwie rodzajów żeliw i ich charakterystyki, w związku z tym w tabeli 1 zamieszczono tekst w obydwu ww. językach.

Tab. 1. Klasyfikacja żeliw z uwzględnieniem postaci węgla oraz mikrostruktury i barwy przełomu – na podstawie literatury [4]

Oprócz wymienionych w tabeli 1 standardowych rodzajów żeliw istnieje jeszcze grupa żeliw specjalnych charakteryzująca się zawartością składników stopowych powyżej 3%. Żeliwa te zwane stopowymi posiadają specjalne właściwości w zakresie np. odporności na podwyższoną temperaturę oraz odporności na korozję i zużycie ścierne. Można wyróżnić: żeliwa stopowe odporne na zużycie ścierne (niskostopowe, niklowo-chromowe, chromowo-niklowe, wysokochromowe), żeliwa stopowe żaroodporne (chromowe, krzemowe, aluminiowe, wysokochromowe, wysokoniklowe), żeliwa stopowe odporne na korozję (krzemowe, niklowo-miedziowe, wysokoniklowe sferoidalne, wysokoniklowe szare, wysokochromowe), żeliwa o strukturze austenitycznej do pracy w niskiej temperaturze [2-4].

cały artykuł dostępny jest w wydaniu 10 (61) Październik 2012

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.