grudzien_2012

Często w polskich tłumaczeniach norm europejskich oraz ISO, dotyczących zgrzewania i spawania, pomija się zgrzewanie, na skutek błędnego przekładu słowa „welding”. Jest to przyczyną wielu nieporozumień. Pomyłki komitetu normalizacyjnego wynikają z tego, że angielski wyraz „welding” określa zarówno metodę spawania (spawanie przez topienie), jak i właśnie metodę zgrzewania (dosłownie – spawanie ciśnieniem).

Ryszard Jastrzębski, Marian Godniak

Omawiany problem wyniknął w sytuacji, kiedy pojawiła się konieczność wystawiania znaku CE na konstrukcje stalowe budowlane. Wprawdzie takie konstrukcje spawa się z wyrobów hutniczych, ale obecnie coraz częściej, ze względu na odporność na szkody górnicze i odchudzanie konstrukcji stalowych hal o dużej rozpiętości, używa się spawanych i zgrzewanych rur oraz profili zamkniętych prostokątnych. W takiej sytuacji nie wystarczy zwyczajny atest na taśmę, z której zwinięto profil, lecz trzeba wystawić znak CE na wyrób uzyskany przez zgrzewanie. Wiąże się to z koniecznością posiadania zakładowej kontroli produkcji wg EN1090-1.

Dostępność urządzeń do przetwórstwa hutniczego spowodowała, że powstało wiele małych firm produkujących wysokiej jakości kształtowniki zamknięte. Istnieje jednak problem, bowiem firmy te, mimo dużej fachowości, nie są w stanie przebić się przez meandry biurokracji i nie mogą wystawiać atestu. Certyfikacja wg norm EN1090 i PN-EN ISO14554 da im jednak tę możliwość.

Wystawianie znaku CE na profile zamknięte i rury zgrzewane wzdłużnie

W tabeli 1 podano wymogi normy EN1090 dotyczące zgrzewania liniowego rur i profili zamkniętych. Ponieważ profil zamknięty wykonuje się z rury zgrzewanej wzdłużnie poprzez walcowanie w walcarce, zwanej „turkiem”, skoncentrujemy się głównie na zgrzewaniu rur.

Tab. 1 Wymagania dotyczące nadawania znaku CE na profile zgrzewane

Do badań technologii zgrzewania stosuje się te same normy, co do spawania, z tą różnicą, że w normie PN-EN ISO15614 wykorzystuje się jej arkusz 13. Dla połączeń zgrzewanych kształtowników zamkniętych wykonuje się następujące badania próbek: badania wizualne (100%), badania penetracyjne (100%), badania na rozciąganie (3 próbki), badania na zginanie (6 próbek), badania makroskopowe (1 zgład) oraz badania twardości (1 linia odcisków). Do badań wizualnych zgrzein zakładowa kontrola produkcji powinna posiadać takie same uprawnienia, jak do badań wizualnych spoin.

cały artykuł dostępny jest w wydaniu 12 (63) Grudzień 2012

Latające zabytki techniki fascynują, są żywą historią XX wieku. Oglądanie ich w powietrzu i na pasach startowych stanowi niezapomniane przeżycie, szczególnie gdy zdamy sobie sprawę z ich skomplikowania technicznego i wszystkiego tego, co wiąże się z gigantycznym postępem w technice lotniczej. Latanie myśliwcem z II Wojny światowej to przecież zupełnie inny świat niż współczesne statki powietrzne.

Ryszard Romanowski

Przed laty, chyba w 2006 roku, na Pikniku Lotniczym w Trzebiczu Nowym pojawił się szkolny dwupłat WACO z lat czterdziestych. Gdy wylądował okazało się, że wygląda jakby przed chwilą opuścił fabrykę. Pamiętając z literatury opowieści dawnych pilotów o tej maszynie trudno było przejść obok niej obojętnie. Samolot był ogromnie wymagający i nie wybaczający błędów. Mówiono, że kto dobrze na nim lata, będzie doskonale latać na innych maszynach. WACO wychował całą generację, doskonałych, głównie amerykańskich pilotów wojskowych. Gdy zapytałem szefa imprezy Ryszarda Chwalisza, kto mógłby mi nieco poopowiadać o tej maszynie i jej odbudowie, ten spojrzał w powietrze i powiedział: – Chyba już się nalatał i zaraz wyląduje. Poczekaj chwilę, zaraz pojawi się Raimund Engwer.

Rzeczywiście po chwili pojawił się człowiek, który w pasjonujący sposób zaczął opowiadać o dawnych dwupłatach, ich zaletach i wadach, i o genialnym wówczas silniku Continental. Opowiadał o istniejących nadal zapomnianych i od dawna nieużywanych lotniskach w Ameryce. W walących się hangarach można tam spotkać obsypane kurzem i zarośnięte pajęczynami maszyny, które ostatnio odrywały się od ziemi co najmniej pół wieku temu. Kraj przechodził różne koleje losu, ktoś umierał lub bankrutował, pozostawiał po sobie łąkę i stary hangar, którym przez lata nikt się nie interesował. Wystarczyło odkupić wiekową maszynę i ... zabrać się za jej odbudowę. Podobno jeszcze takie cuda się zdarzają.

Waco

cały artykuł dostępny jest w wydaniu 12 (63) Grudzień 2012

W poprzednich odcinkach naszego cyklu wykonana została większość podzespołów głównych konstrukcji. Po dodaniu siedzenia, mechanizmu sterowania oraz bocznych osłon konstrukcji gotowa będzie część mechaniczna. Pozostanie nam dodanie przewodów i przykład wykonania konstrukcji będzie gotowy.

Bernard Pacula

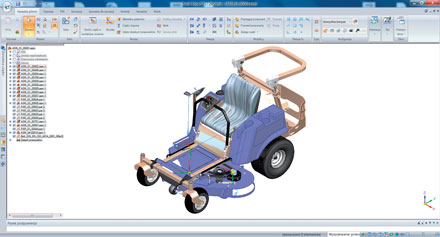

W celu dalszej rozbudowy konstrukcji, z poprzedniej części należy dodać mechanizm sterowania oraz siedzisko. Samo siedzisko wykonamy jako pojedynczy part. Modelowanie tego typu elementów wykorzystuje do utworzenia konstrukcji kopie części i powierzchnie konstrukcyjne, i nie jest zbytnio skomplikowaną geometrią. Można się do niego posłużyć również modelowaniem bryłowym, np. modelując kształt wyciągnięciem przez przekroje. Cały mechanizm siedziska musi zostać odpowiednio zamocowany oraz w prosty sposób amortyzowany. Dodając również boczne elementy obudowy uzyskujemy prawie kompletną konstrukcję kosiarki (Rys. 1). Napisałem: prawie kompletną, gdyż brakuje kilku ważnych elementów.

Rys. 1

Mając wykonaną konstrukcję mechaniczną należy teraz wszystkie jej elementy połączyć, gdyż do tej pory elementy były dodawane do struktury lecz bez uwzględniania łączenia poszczególnych, nie pospawanych składników.

cały artykuł dostępny jest w wydaniu 12 (63) Grudzień 2012

Podczas gdy wiele światowych firm rozpoczęło rywalizację na rynku samochodów elektrycznych, Polska ma markę doskonale rozpoznawalną i cieszącą się wielkim uznaniem na najbardziej wymagających rynkach świata, i to już od ponad czterdziestu lat. Błędne jest zatem obiegowe twierdzenie, że nie mamy już żadnej motoryzacyjnej marki. Pojazdy elektryczne to przecież również motoryzacja.

Ryszard Romanowski

Produkcję pojazdów elektrycznych rozpoczęto w nowo utworzonym wydziale fabryki samolotów WSK-PZL Mielec, już w 1971 roku. Pierwsze konstrukcje inż. Kazimierza Szaniawskiego powstały w roku 1970. Efektowne elektryczne wózki golfowe zrobiły furorę na rynku, o którym marzą wszyscy wielcy producenci samochodów. To, o co przez długie lata, ze zmiennym szczęściem walczyły tak renomowane koncerny jak Volkswagen czy Toyota, Melexowi udało się niemal natychmiast. Niemal cała mielecka produkcja trafiała do USA. Ktoś może zarzucić, że porównanie pojazdów może zakrawać na dowcip. Uważam, że niekoniecznie. Można wymienić całą masę marek motocykli i samochodów, które na rynku amerykańskim nie potrafiły przetrwać nawet kilku miesięcy nie mogąc utrzymać standardów jakościowych lub po prostu wytrzymać ostrej walki konkurencyjnej. Melex znalazł niszę rynkową i udowodnił swoją jakość.

W roku 1993 nastąpił podział WSK-PZL i Melex zaczął funkcjonować jako oddzielne przedsiębiorstwo. Nadeszły lata, w których najważniejszymi postaciami polskiego przemysłu stali się syndycy i likwidatorzy. Melex trwał. W 2004 roku przedsiębiorstwo zostało kupione przez Dorotę i Andrzeja Tyszkiewiczów. Powstała spółka jawna MELEX A&D Tyszkiewicz. W tym miejscu warto przypomnieć postać Andrzeja Tyszkiewicza. Mgr inż. Andrzej Tyszkiewicz pracował jako technolog w FSO. W najgorszych dla fabryki czasach w roku 1990 został dyrektorem. Za jego rządów zakończono produkcję przestarzałego FSO 125p, przeprowadzono poważną modernizację Poloneza, wprowadzając modele Atu i Kombi, podpisano umowę z GM i rozpoczęto montaż Opli. Fabryka zaczęła dobrze funkcjonować i nic dziwnego, że zainteresował się nią koncern Daewoo. Koreańczycy widzieli w warszawskiej fabryce doskonałą bazę wypadową do podboju europejskiego rynku. Andrzej Tyszkiewicz rozpoczął pracę jako chairman, kierujący centralą sprzedaży i serwisem Daewoo.

N.CAR z relingami dachowymi

cały artykuł dostępny jest w wydaniu 12 (63) Grudzień 2012

Projektanci i inżynierowie z całego świata poszukują nowoczesnych materiałów konstrukcyjnych do zaawansowanych zastosowań, oczekując takiego zestawienia cech użytkowych, aby oprócz podstawowego przeznaczenia pozwalało również na wielofunkcyjne jego zastosowanie. Z punktu widzenia zarówno ekologii jak i ekonomii, materiał ten powinien umożliwiać obniżenie masy konstrukcji, a dzięki temu – zmniejszenie nakładu surowców i wydatku energetycznego w trakcie procesu wytwarzania. Niższa masa wiąże się dodatkowo, np. w przemyśle motoryzacyjnym czy lotniczym, z oszczędnością energii, również w trakcie użytkowania pojazdów wykonanych z lekkich materiałów. Największym wyzwaniem podczas projektowania lekkich materiałów jest zachowanie dobrego stosunku sztywności do masy.

Mirosław Cholewa, Werner Hufenbach, Andrzej Czulak, Tomasz Szuter, Piotr Malczyk, Bartłomiej Przybyszewski

Własności mechaniczne, termiczne, akustyczne metalowych i ceramicznych materiałów komórkowych zapewniają im szerokie pole praktycznego zastosowania. Obecnie stosowane technologie wytwarzania zapewniają możliwości produkcji ultralekkich konstrukcji absorbujących energię uderzenia, rozpraszających czy przewodzących ciepło [1]. Oprócz doskonałych własności termomechanicznych istotne są również inne aspekty wytwarzania, jak choćby koszty produkcji czy dostępność technologii. Materiały komórkowe, takie jak piany czy gąbki metaliczne, znane są na świecie od wielu lat [2–4]. Rozwój tego typu materiałów podyktowany jest rozwojem technik wytwarzania oraz coraz lepszymi narzędziami projektowania i przewidywania własności mechanicznych konstrukcji. Niekorzystną cechą materiałów komórkowych jest losowe rozmieszczenie oraz kształt porów uniemożliwiające dokładne przewidywanie mechanizmów odkształcenia i niszczenia takiego materiału. Ponadto skomplikowana geometrycznie struktura materiałów kompozytowych znacznie utrudnia ocenę ich własności i końcową kontrolę jakości.

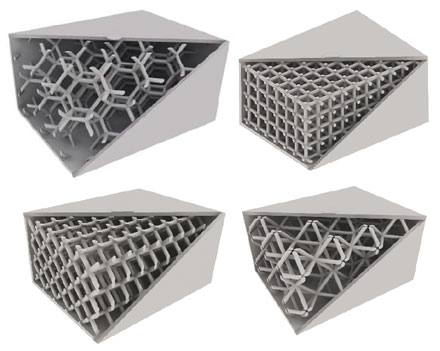

Odlewy szkieletowe (Rys. 1) to rozwiązanie opracowanie w Katedrze Odlewnictwa Politechniki Śląskiej i częściowo badane w Instytucie Konstrukcji Lekkich i Przetwórstwa Tworzyw Sztucznych Politechniki Drezdeńskiej. Są to konstrukcje analogiczne do przestrzennych struktur kratownicowych, szerzej opisanych w innych publikacjach [5–7]. Mają one znaczną przewagę nad elementami tego typu, stosowanymi do tej pory między innymi ze względu na prostą technologię wytwarzania [8–11]. Dzięki daleko posuniętym badaniom nad własnościami reologicznymi ciekłych stopów metali prowadzonym w Katedrze Odlewnictwa Politechniki Śląskiej udało się opracować technologię wytwarzania odlewów o skomplikowanej geometrii wewnętrznej. Przy użyciu technik odlewniczych możliwe jest wytworzenie odlewu szkieletowego, którego makrostruktura wewnętrzna może być dostosowana do przewidywanego zastosowania już na etapie projektowania. Przykładowe odlewy o zróżnicowanej topologii przedstawione zostały na rysunku 1.

Rys. 1 Przykładowe topologie odlewów szkieletowych opracowane w Katedrze Odlewnictwa Politechniki Śląskiej

cały artykuł dostępny jest w wydaniu 12 (63) Grudzień 2012

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.