styczen_luty_2013

Marka Luscombe jest w Polsce prawie w ogóle nieznana. Aż do niedawna nie sprowadzono do nas żadnego samolotu tego typu, a nawet w Europie było ich relatywnie niewiele (o wiele mniej, niż np. konstrukcji Cessna czy Piper). Tymczasem w USA, Luscombe od lat 30-tych był jednym z czołowych producentów lekkich samolotów.

Jakub Marszałkiewicz

Na pewno każdy pamięta wielki sukces Żwirki i Wigury pilotujących RWD-6 na Challenge 28 sierpnia 1932 r. Na poprzednim Challenge w 1930 r. jedną z maszyn biorących udział w zawodach był amerykański samolot Monocoupe 90. Zyskał on najwięcej punktów za wygodę w kabinie, jednak w ogólnej punktacji został sklasyfikowany na pozycji szóstej. Monocoupe 90 został zaprojektowany przez Donalda A. Luscombe`a, późniejszego konstruktora serii maszyn z Phantomem na czele.

Luscombe służąc we Francji w czasie I wojny światowej (był kierowcą ambulansu), odbył lot jako pasażer samolotem Voisin. Od tej pory zaczęła się jego fascynacja lotnictwem. Po powrocie z wojny do USA, kupił samolot Curtiss Jenny i ukończył kurs pilotażu. Pod koniec 1926 r. założył swoją pierwszą firmę lotniczą Central States Aero Company. To właśnie tam w 1927 r. skonstruowano wspomnianego Monocoupe 90. Miał on wygodną zamkniętą kabinę (co w tamtych czasach nie było jeszcze standardem) i siedzenia obok siebie. Luscombe`owi bardzo zależało na komforcie wnętrza, by jego produkt wyróżniał się w ten sposób wśród konkurencji. W 1928 r. opublikował książkę „Simplified flying” („Uproszczone latanie”). W 1933 r. przeniósł swoją działalność do Kansas City w Missouri, gdzie zmienił nazwę firmy na Luscombe Aircraft Company. W tym samym jeszcze roku. powstał tam Luscombe Model I Phantom. Odziedziczył on po Monocoupe 90 ogólny układ aerodynamiczno-konstrukcyjny, w tym wygodną kabinę. Był to niemal całkowicie metalowy, dwumiejscowy górnopłat z płatami pokrytymi płótnem. Napędzał go silnik gwiazdowy Warner Super Scarab o mocy 145 KM.

Niestety problemy ekonomiczne tzw. wielkiego kryzysu początku lat 30-tych nie pozwoliły na sukces komercyjny tego samolotu. W latach 1934-1935 zakłady przeniosły się do Trenton w New Jersey i zmieniły nazwę na Luscombe Aircraft Corporation. W 1936 r. opracowano samolot Luscombe Model 4, zwany też Luscombe 90, który stanowił uproszczoną i tańszą odmianę Phantoma. W 1937 r. powstał Model 8, z czterocylindrowym silnikiem Continental oraz całkowicie metalowym pokryciem skrzydeł. Oznaczono go także, jako Luscombe 50 i z czasem stał się on najbardziej znanym modelem tej firmy.

cały artykuł dostępny jest w wydaniu 1-2 (64-65) styczeń-luty 2013

Z Mariuszem Melingiem, projektantem i wykonawcą wielu zabudów specjalnych samochodów marki Lublin i nie tylko, rozmawia

Ryszard Romanowski

– Skąd się wzięła pana pasja konstruktorska i determinacja do walki z często irracjonalnymi przepisami?

– Zawsze chciałem konstruować maszyny. Fascynowały mnie one od najmłodszych lat. Chciałem skończyć politechnikę i zostać inżynierem konstruktorem. Niestety życie potoczyło się inaczej. Nadeszły zmiany ustrojowe i Gorzowskie Zakłady Mechaniczne, filia Ursusa, przestały istnieć. Przepadła szansa na uczestniczenie w najnowszych procesach technologicznych. Warto przypomnieć, że doskonalono wówczas rozwiązania firmy Massey Ferguson – Perkins. Musiałem podjąć jakieś decyzje, aby pozostać w świecie mechaniki. W tych latach zaczął otwierać się w Polsce rynek samochodowy. Zacząłem sprzedawać Polonezy, a nieco później Daewoo. Upadek marki nie był tylko winą Kim Ir Sena, że przewalono 20 mld dolarów do Korei Północnej. To i tak musiało źle się skończyć. W całej sieci dilerskiej tylko łapówki wchodziły w grę i nic więcej. Polski Lublin był mocno związany z tym wszystkim. Przechodziliśmy liczne małe wojenki. Rynek samochodowy dopiero powstawał, był jeszcze dziewiczy. Miasta średniej wielkości i ich okolice budziły wielkie zainteresowanie dużych dilerów. Każdy z nich chciał sprawdzić czy tam opłaca się sprzedawać samochody. Krach nastąpił w 1997 roku, kiedy nie dałem „w łapę”... Zabrano mi wszystkie samochody i zakazano sprzedaży. Z dnia na dzień zostałem z pełnym salonem klientów i bez samochodów. Perspektywiczne plany i związane z nimi wielkie nakłady na reklamę przepadły. Pamiętam jak siedziałem na schodkach przed salonem i myślałem co robić. W końcu, za ostatnie 400 zł z firmowego konta kupiłem chrześniakowi rower na komunię.

Mariusz Melling

Później przez krótki czas sprzedawałem Fordy, ale układy w tej sieci zupełnie mi nie pasowały. Na szczęście w tym czasie rozpocząłem współpracę z dużym dilerem Lublina. Dostałem ostatnie modele Lublina 1, w czasie gdy wchodziła już na rynek druga generacja. Mocno starano się aby nikt z potencjalnych klientów nie dowiedział się o nowym modelu. Zacząłem sprzedawać te samochody i sam się w nich zakochałem. Mam już taki charakter, że jak się czegoś przyczepię, to nie da się mnie odczepić. Przez cały czas nie mogłem zrozumieć logiki konkurencji. Warto tu przytoczyć stare i mądre przysłowie: chroń mnie Boże przed przyjaciółmi, bo z wrogami sobie sam poradzę. Myślałem, że wszyscy połączą siły i będziemy razem promować polską markę. Nic z tego nie wyszło, czego nie potrafię dotychczas zrozumieć. Zarówno fabryka jak i sprzedawcy chcieli za wszelką cenę pozbyć się Koreańczyków. Głównie dlatego, że nie tolerowali oni bałaganu i cichych układów. Jeździłem wtedy do Lublina i rozmawiałem z wieloma ludźmi. Miło było popatrzeć na porządek w fabryce. Wszędzie czyściutko, wymalowane linie, pracownicy w nowych, czystych kombinezonach. Mimo wszystko jednak starano robić się drobne interesiki. Wystawiano na przykład czerwonego Lublina z niebieską plandeką. Kiedy chciało się dostać czerwoną trzeba było dodatkowo zapłacić. Zresztą podobnie było kiedyś z tapicerkami w Polonezach. Stare niezniszczalne układy.

cały artykuł dostępny jest w wydaniu 1-2 (64-65) styczeń-luty 2013

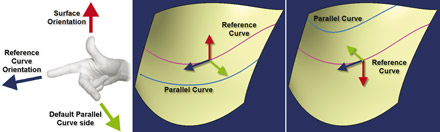

Zagadnienie niejednoznaczności w definiowaniu niektórych elementów geometrycznych jest także związane z pojęciem krzywej równoległej do zadanej na wskazanej powierzchni. Jeśli tylko krzywa nie jest krzywą brzegową powierzchni, to dla takiej krzywej można określić dwie krzywe równoległe.

Andrzej Wełyczko

Definicja krzywej równoległej nie jest niczym skomplikowanym, bo trzeba wskazać krzywą podstawową, powierzchnię, na której system ma zdefiniować krzywą równoległą, podać odległość i ustalić, które z dwóch możliwych rozwiązań jest zgodne z intencją konstruktora. Standardowo system proponuje rozwiązanie zgodne z regułą prawej dłoni (Rys. 20):

- Kciuk – zgodnie ze zwrotem wektora orientacji powierzchni,

- Palec wskazujący – zgodnie ze zwrotem krzywej,

- Palec środkowy – wskazuje domyślną stronę, po której system proponuje krzywą równoległą.

Rys. 20

Jeśli rozwiązanie domyślne nie jest zgodne z intencją konstruktora, to wybór rozwiązania alternatywnego jest realizowany interaktywnie za pomocą przycisku Reverse Direction (Rys. 21), podkreślam: interaktywnie! Jak w takim razie „wymusić”, aby system CAD zawsze wybrał tę krzywą, która jest zgodna z intencją konstrukcyjną, i co nie mniej ważne – zapamiętał ten wybór w zestawie poleceń realizowanych przez procedurę konstrukcyjną?

Przykład 2 – Parallel Curve

Jeśli krzywa równoległa ma być zdefiniowana na dowolnej powierzchni, to procedura konstrukcyjna może generować dwie krzywe równoległe (po obu stronach krzywej podstawowej), a potem realizować wybór jednej z nich za pomocą operacji Near. Na przykład (Rys. 22) na powierzchni Surface.1 dla krzywej Project.1 można zdefiniować dwie krzywe równoległe (aktywny tryb Both Sides): Parallel.1 i Parallel.2.

Elementem wejściowym polecenia Near powinien być obiekt złożony z co najmniej dwóch niepołączonych ze sobą krzywych, ale jak połączyć takie dwie krzywe w jeden obiekt? Zadanie wydaje się być trochę nielogiczne z geometrycznego punktu widzenia, bo nie można stworzyć krzywej zespolonej („sklejonej”) z dwóch innych krzywych, które nie mają wspólnego punktu brzegowego. Ba, krzywe równoległe do zadanej krzywej nie przecinają się, a więc nie mają żadnego punktu wspólnego! Takie dwie krzywe mogą być logicznie połączone w jeden obiekt za pomocą polecenia Join, jeśli wyłączony zostanie tryb Check connexity (Rys. 23).

cały artykuł dostępny jest w wydaniu 1-2 (64-65) styczeń-luty 2013

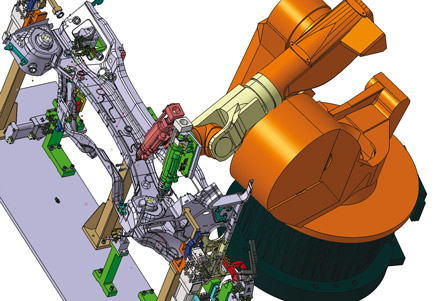

Roboty spawalnicze stosowane są na ogół do spawania lub zgrzewania elementów konstrukcyjnych z kształtowników lub blach. Zdarzają się jednak inne zastosowania niż tylko to klasyczne już spawanie czy zgrzewanie zrobotyzowane.

Aleksander Łukomski, Andrzej Łobza

W produkcji samochodów ważnym elementem jest platforma, na którą składa się płyta podłogowa wraz z całym przynależnym wyposażeniem i osprzętem, często w różnych wariantach. Służy ona jako podstawa do budowy różnych modeli samochodów, niekiedy przez różnych producentów. Przykładem może być globalna platforma GM Epsilon, na której budowano osiem różnych samochodów, od alfy romeo, poprzez fiata cromę, vectrę, saaba czy cadillaca. W Volkswagenie powstała w ostatnim czasie nowoczesna platforma MQB, która stopniowo wprowadzana jest we wszystkich fabrykach koncernu. Takie platformy stosują wszystkie fabryki samochodów, niekiedy łącząc wysiłki dla stworzenia nowej platformy. Ze względu na wielowariantowość platformy jej płyta podłogowa bywa często skomplikowana. Największa komplikacja dotyczy części przedniej podłogi, czasami jest to tylko ściana przednia lub inaczej – przegroda. Ze względu na montowane później wyposażenie i osprzęt znajduje się tam duża liczba kołków (śrub), które muszą być przygrzane na etapie produkcji płyty podłogowej, a właściwie jej części przedniej, bo w późniejszym etapie produkcji samochodów nie jest już możliwe wykonanie tych operacji. Są to operacje trudne, nie poddające się łatwo automatyzacji.

Rys. 1 Analiza zgrzewania

Występują różne rodzaje kołków – śrub, co do średnicy i długości. Muszą one być przygrzane ściśle prostopadle, z małymi odchyłkami, co wynika z wymogu procesu zgrzewania, a także, by później w montażu nie wystąpiły problemy z zakładaniem na te śruby różnych zespołów osprzętu. Samo zmechanizowane podawanie z dużą prędkością różnych kołków w obszar zgrzewania jest już wyzwaniem. W związku z tymi trudnościami producenci najczęściej ograniczają się do zgrzewania kołków w sposób ręczny, choć i w takim przypadku zastosowany przyrząd jest mocno skomplikowany, gdyż prowadzenie zewnętrznej średnicy pistoletu zgrzewającego odbywa się przez specjalny zespół wyposażony w prowadzące tulejki, dla uzyskania właściwego, dokładnego położenia, jak i prostopadłości. Jest wiele takich zespołów w przyrządzie, które „zamykają się” sekwencyjnie w zależności od typów kołków. Często jest to mała linia, składająca się z kilku przyrządów, każdy do innego typu kołka. Przyrządy wyposażone są w system kontroli poke – joke, dla zagwarantowania właściwej ilości kołków i właściwego ich rozmieszczenia. Jednak nawet takie podejście nie gwarantuje błędów operatorów. Najgorszym błędem jest brak śruby, który ujawnia się w trakcie montażu. Wtedy kompletne już nadwozie, pomalowane i częściowo zmontowane, w zasadzie nadaje się na złom. Widać z tego, że małe kołki mogą stworzyć duży problem.

Firma Taskoprojekt podjęła się zrobotyzowania tych operacji w ramach działania racjonalizacji. Trzeba było zastąpić linię składającą się z trzech stanowisk, a więc na każdej zmianie trzech operatorów, każdy przygrzewający inny typ kołków. Teraz powinno to odbywać się w jednym przyrządzie, w takcie 1,3 min., przy oczekiwanej poprawie jakości i w niezakłóconej pracy obecnej linii, w wygospodarowanej małej powierzchni, gdyż założono, że transport technologiczny nie ulegnie zmianie, a więc stanowisko zrobotyzowane musi mieścić się w miejscu linii pod przenośnikiem technologicznym. Trzeba dodać, że wymóg pracy istniejącej linii podczas budowy nowego stanowiska mógł być spowodowany obawami inwestora o powodzenie całego przedsięwzięcia.

cały artykuł dostępny jest w wydaniu 1-2 (64-65) styczeń-luty 2013

6 czerwca 2011 roku Energoinstal SA otworzył Centrum Innowacyjnych Technologii Laserowych (CITL) do produkcji wysokosprawnych kotłów energetycznych. Spółka specjalizuje się w produkcji i montażu najwyższej klasy kotłów i urządzeń dla energetyki przemysłowej i zawodowej, a także w budowie obiektów energetycznych w ramach generalnej realizacji inwestycji lub generalnego wykonawstwa.

Wojciech Gawrysiuk, Michał Więcek

Produkcja realizowana w CITL odbywa się w oparciu o własną technologię Energoinstal, która jest zwieńczeniem trwających ponad trzy lata prac badawczo- rozwojowych. Badania nad podobnymi rozwiązaniami prowadzą obecnie również inni wiodący światowi producenci, jednak Energoinstal jako pierwszy przeprowadził testy przemysłowe i zgłosił swoje rozwiązania do ochrony patentowej (sześć wniosków zgłoszonych na przełomie 2007 i 2008 roku).

CITL to najnowsze i unikatowe przedsięwzięcie w skali światowej, które obejmuje m.in.:

- linię do spawania paneli ścian szczelnych z źródłami laserowymi o mocy 2x12 kW (rys.1);

- linię do spawania rur ożebrowanych z źródłem laserowym o mocy 8 kW (rys. 2);

- zrobotyzowane stanowisko do cięcia i spawania hybrydowego o przestrzeni roboczej 6x3x2 m (rys. 3);

- nowoczesne akredytowane laboratorium świadczące szereg specjalistycznych badań.

Rys. 1 Całościowa linia automatyczna do produkcji paneli ścian szczelnych z wyszczególnieniem automatu do spawania hybrydowego paneli

Dzięki wdrożeniu innowacyjnej technologii wytwarzania rur ożebrowanych z wykorzystaniem najnowszej generacji laserów dużej mocy, powiązano dwie przeciwstawne cechy – produktu i procesu tj. uzyskano bardzo wysoką jakość produktu przy jednoczesnym zwiększeniu wydajności procesu. Rury żebrowane z żebrem ciągłym bądź nacinanym, spawanym na całej długości, wykorzystywane są do produkcji nowoczesnych kotłów energetycznych, zmniejszając ich gabaryty i ciężar, a tym samym – zwiększając ich sprawność.

cały artykuł dostępny jest w wydaniu 1-2 (64-65) styczeń-luty 2013

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.