maj_2013

Pierwsze konstrukcje przypominające dzisiejsze skutery powstawały już na długo przed I wojną światową. Jednakże dopiero w biednych latach po kolejnej wojnie doceniono ten środek transportu. Skutery zmotoryzowały Włochy i wyruszyły na podbój dróg całego świata.

Ryszard Romanowski

Już w 1952 roku rozpoczęto prace nad polskim skuterem. Przy dziale Głównego Konstruktora Warszawskiej Fabryki Motocykli powołano komórkę doświadczalną, a inżynierowie Krzysztof Brun, Jerzy Jankowski, Jan Ignatowicz i Tadeusz Mathia rozpoczęli prace projektowe i budowę prototypów. Warto przypomnieć, że zarówno Krzysztof Brun jak Jerzy Jankowski byli również znanymi zawodnikami motocyklowymi.

Przebój eksportowy

Konstrukcja pojazdu znacznie się jednak różniła od produktów Piaggio. Osa posiadała otwartą ramę, 14-calowe koła na wahaczach wleczonych, zapewniające komfort i niezłe własności terenowe. Blaszane nadwozie na rurowych stelażach budowano w kooperacji z hutą Łabędy. Zastosowano silnik S–06A, którego oś cylindra usytuowano poziomo w osi głównej pojazdu. Skrzynia biegów znalazła się w górze, pod kątem 105 stopni do kierunku jazdy. Takie rozwiązanie wymusiło budowę specjalnego układu smarowania sprzęgła i skrzyni biegów. Zrealizowano to przy pomocy łańcucha sprzęgłowego, który czerpał i rozpryskiwał olej. Żebra chłodzące cylindra ułożono promieniście, aby nie hamowały ruchu powietrza w tunelu chłodniczym. Produkcję rozpoczęto w 1959 roku z przeznaczeniem na eksport. Pierwsze pojazdy trafiły do polskich sklepów latem roku następnego. Skuter wyceniono na 17 tys. zł. Pojazd stał się przebojem eksportowym. Największym odbiorcą były Indie. Pierwszym Osom zarzucano niechlujny montaż i marną jakość części pochodzących od kooperantów. Rozwiązanie dźwigni zmiany biegów, po angielskiej, prawej stronie, uważano wręcz za niebezpieczne. Dźwignia rozrusznika potrafiła dotykać nawierzchni, brakowało zamków, zarówno w schowku, jak i do blokowania pojazdów. Chwalono za to komfort, wygląd i takie rozwiązania jak np. efektowny szybkościomierz z wykresem zużycia paliwa. Ogólnie w testach prasowych skuter oceniano pozytywnie. Konstruktorzy szybko wprowadzili zmiany. Znalazło się miejsce na bagażnik, wydłużono kanapę, poprawiono chłodzenie i skorygowano tłumik. Ważący 125 kg skuter, napędzany silnikiem o pojemności 149 ccm, rozwijał moc 4,6 kW i zadowalał się zużyciem 3,2 l paliwa na 100 km.

cały artykuł dostępny jest w wydaniu 5 (68) maj 2013

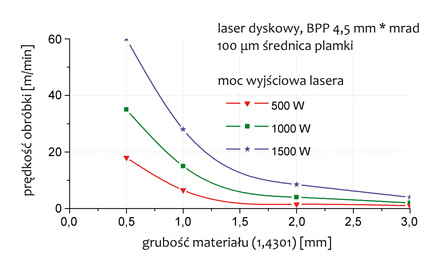

Nowoczesne źródła generowania wiązki laserowej umożliwiają szybkie cięcie laserowe, w zależności od grubości materiału i mocy wyjściowej lasera. Szczególnie lasery, których ośrodkiem czynnym są ciała stałe - jak lasery włóknowe lub dyskowe - w porównaniu z laserami CO2, zapewniają znacznie wyższe szybkości cięcia przy takiej samej mocy wyjściowej lasera. Głównymi powodami tego są: mniejsze ogniskowanie wiązki laserowej i lepsza absorpcja promieniowania laserowego na powierzchni obrabianych metali. Korzyści te umożliwiają redukcję mocy lasera albo zwiększenie wydajności obrabiarki laserowej.

Frederik Klenke, Jan Hauptmann

Rys. 1 Prędkość obróbki w zależności od grubości materiału i mocy wyjściowej lasera

Rysunek 2 przedstawia przykładowy kontur z wielokierunkowym cięciem na całej długości ścieżki. Na rysunku 3 pokazany jest przebieg prędkości w zależności od ścieżki dla konwencjonalnej obrabiarki o przyśpieszeniu maksymalnym amax = 17 m/s2 i zrywie jmax = 600 m/s3. W trakcie pracy napędy są często wielokrotnie, naprzemiennie eksploatowane w trybie przyśpieszenia lub hamowania. Z tego względu prędkość maksymalna najczęściej jest niższa, niż prędkość graniczna (prędkość projektowana 52 m/min). Średnia prędkość stanowi jedynie 17% granicznej prędkośći technologicznej. W przypadku układu cięcia o znacznie zwiększonych własnościach dynamicznych (amax = 30 m/s2, jmax = 3000 m/s3), jak to przedstawiono na rysunku 4, średnią predkość obróbki można zwiększyć o 66%. Dzięki czemu czas obróbki zostanie skrócony o 40%.

Rozwiązania dla wysokodynamicznych wycinarek laserowych

W celu przekształcenia wydajności cięcia nowoczesnych źródeł laserowych na tnący kontur, obrabiarkę można wyposażyć w narzędzie - HDFC6060 (High Dynamic Form Cutter – rys. 5). Zostało ono opracowane dla wysokowydajnego i dokładnego cięcia w przestrzeni roboczej o wymiarach x/y 60 x 60 mm2. Charakterystykę urządzenia podano w tabeli 1. Wysokie własności dynamiczne są uzyskiwane dzięki wdrożeniu innowacyjnego mechanizmu o kinematyce równoległej x/y, a redukcję przenoszonych mas umożliwia zastosowanie projektu o lekkiej konstrukcji i liniowych napędów. Pod względem dokładności mechanizm o kinetyce równoległej zapewnia takie same właściwości w trakcie przenoszenia mas, jak i takie same właściwości dynamiczne w kierunku x i y.

cały artykuł dostępny jest w wydaniu 5 (68) maj 2013

Współcześnie stosowane w technice materiały konstrukcyjne, posiadają coraz lepsze właściwości, takie jak np. wytrzymałość mechaniczna, twardość, odporność na ścieranie, odporność na korozję, żaroodporność i żarowytrzymałość. Te ich zalety umożliwiają wytwarzanie wysokiej jakości części maszyn i innych wyrobów, ale jednocześnie powodują, że materiały te zwykle bardzo trudno poddają się obróbce wiórowej.

Kazimierz Czechowski, Jerzy Stós, Iwona Wronska

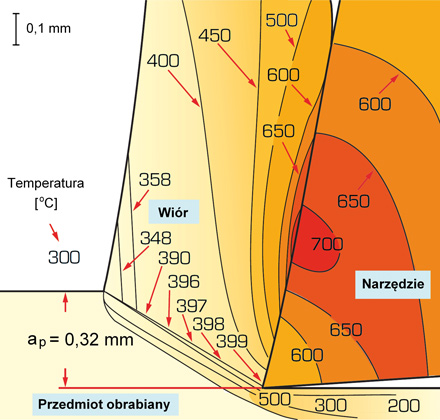

Rys. 1 Orientacyjny rozkład temperatury w ostrzu skrawającym, wiórze i przedmiocie obrabianym podczas toczenia stali z głębokością skrawania ap = 0,32 mm [4]

Żaroodporność (zwana też dawniej żarotrwałością) jest to odporność materiału na utleniające i korodujące działanie czynników chemicznych, przede wszystkim gazów, w wysokich temperaturach (powyżej 500 °C); w atmosferach utleniających określana może być szybkością narastania na powierzchni metalu cienkiej warstwy tlenków (Cr2O3, Al2O3, SiO2) chroniącej metal przed dalszym utlenianiem (hamującej dyfuzję). Chrom jest podstawowym pierwiastkiem zwiększającym żaroodporność. Dodatek ok. 5% Cr zapewnia żaroodporność w temperaturze do ok. 650 °C; zwiększenie stężenia chromu do ok. 30% powoduje wzrost żaroodporności do ok. 1100 °C. Żaroodporne stale, staliwa, żeliwa i stopy niklu stosowane są w budowie m.in. kotłów grzewczych, pieców przemysłowych i aparatury chemicznej. Z kolei żarowytrzymałość to cecha materiałów oznaczająca ich odporność na odkształcenia pod długotrwałym obciążeniem mechanicznym w temperaturach wyższych niż 500 ºC; żarowytrzymałe stale i stopy niklu lub kobaltu charakteryzują się przede wszystkim wysoką wytrzymałością na pełzanie w wysokich temperaturach. Dodatki stopowe takie jak: Mo, W, V, Cr i Ni podnoszą żarowytrzymałość. Żarowytrzymałe stale i stopy niklu lub kobaltu stosowane są w budowie m.in. turbin gazowych i silników odrzutowych [5].

cały artykuł dostępny jest w wydaniu 5 (68) maj 2013

W celu stworzenia produktu na najwyższym poziomie, o najlepszych możliwych do osiągnięcia parametrach, niezbędna jest ścisła współpraca między zespołami projektowymi, właściwa komunikacja oraz odpowiednie zarządzanie procesami projektowania.

Artur Patała

Wielokomorowe systemy naukowo badawcze przeznaczone do zastosowań laboratoryjnych, realizujące wiele technik badawczych powierzchni i właściwości ciał stałych

Z chwilą pojawienia się zapytania ofertowego, bądź podjęcia decyzji o przystąpieniu do przetargu, tworzone są tzw. rysunki ofertowe, które przedstawiają propozycję realizacji zlecenia spełniającego ściśle sprecyzowane przez klienta parametry. Jest to ważny etap, gdyż następuje tu konfrontacja oczekiwań klienta i możliwości technologicznych firmy.

cały artykuł dostępny jest w wydaniu 5 (68) maj 2013

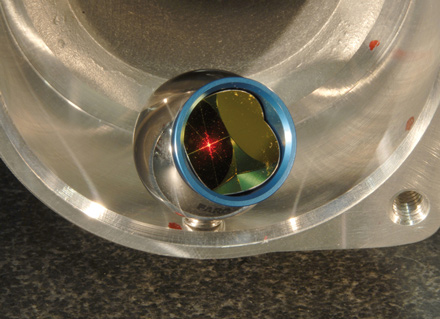

Traker laserowy wraz z głowicą stanowią układ, od którego, jako całości, zależy efektywność śledzenia oraz – co ważniejsze – dokładność pomiaru. W niniejszym opracowaniu opiszemy działanie trakera laserowego i przedstawimy najważniejsze rodzaje głowic pomiarowych.

Ken Steffey

Rozważając ogólną jakość pracy trakera, należy uwzględnić najważniejsze elementy pomiaru dokonywanego za jego pomocą. Trakery określają odległość od głowicy pomiarowej i kąt względem niej, w celu obliczenia współrzędnej w przestrzeni trójwymiarowej. Te dwie składowe noszą nazwę odpowiednio: pomiaru radialnego i poprzecznego.

Odległość radialną od głowicy można mierzyć za pomocą dwóch różnych technik. Starsza z nich to interferometr, a nowsza to układ do pomiaru odległości bezwzględnej (ADM). W układach interferometrycznych źródło czerwonego światła laserowego jest rozdzielane na składowe: referencyjną i pomiarową; wiązka referencyjna jest zatrzymywana wewnątrz trakera, natomiast wiązka pomiarowa, wysłana z trakera, odbija się od głowicy pomiarowej i powraca do trakera. Wiązka powrotna powinna być mocna i wolna od ewentualnych zniekształceń, mogących powstać na drodze do i od głowicy pomiarowej, tak aby zapewnić dokładny i wyraźny wzór interferencyjny. Takie same wymagania, w stosunku do głowicy pomiarowej, ma układ ADM: wiązka powrotna powinna charakteryzować się brakiem zniekształceń, dużym natężeniem oraz brakiem ech i fałszywych odbić, tak, aby umożliwić przekształcenie pomiaru przesunięć fazowych, sygnałów modulujących wiązkę świetlną, na odległość radialną.

cały artykuł dostępny jest w wydaniu 5 (68) maj 2013

Strona 1 z 2

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.