Kolejnym krokiem w badaniach było zdefiniowanie optymalnej konfiguracji sieci mikrokanalików. Przebadano różne typy sieci mikrokanalików (struktur promieniowych i prostokątnych), zapewniających wolne uwalnianie nanocząsteczek stałego środka smarującego na powierzchnię tworzenia się cienkiego filmu na styku współpracujących powierzchni.

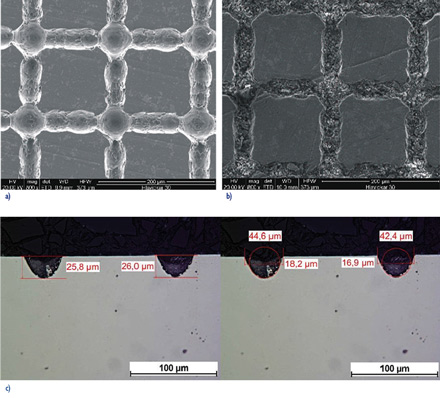

Wybrane optymalne parametry pozwalają na stworzenie dokładnej sieci mikrokanalików o następujących wymiarach: szerokości 20 µm (rys. 6a) i głębokości 5 - 25 µm (rys. 6c). Mieszanina nanocząsteczki MoS2 została wbudowana do mikrozagłębień (rys. 6b) w celu wykonania testów na zużycie.

Rys. 6 Sieć mikrokanalików: a) układ o szerokości 20 µm i rozstawie 180 µm

b) układ mikrokanalików z wprowadzonym proszkiem smaru stałego MoS2,

c) obraz głębokości mikrokanalików 25 µm

Skutek smarowania MoS2 został oceniony za pomocą testów tribologicznych przy zastosowaniu testera T-10, przy normalnym obciążeniu 6-10 N i prędkości obrotowej 200 obr/min. Współczynnik tarcia został określony na podstawie pomiaru siły tarcia, a parametr zużycia - przez pomiar ciężaru kulki.

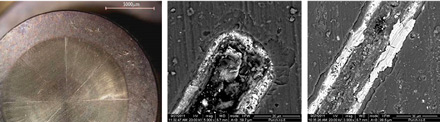

Narzędzia z wykonanymi mikrokanalikami i nanokompozytowymi powłokami były testowane w firmach J-VST i TKZ Polna w Czechach, oraz w Instytucie Obróbki Plastycznej. Analiza zużycia narzędzi na przykładzie stempli do wyciskania przeciwbieżnego pozwoliła określić charakter zużycia i wytypować najlepsze powłoki. W porównaniu ze stemplami wykonanymi ze stali proszkowej bez powłoki uzyskano dla niektórych stempli z powłoką nankompozytową 10-krotny wzrost trwałości. Najbardziej korzystną powłoką okazała się powłoka TiAlN. Przykłady narzędzi zaprezentowano na zdjęciach (rys. 7 i 8).

Rys. 7 Widok powierzchni roboczej stempla z mikrokanalikami w układzie promienistym po eksploatacji

Rys. 8 Zestaw narzędzi do kształtowania wyrobów proszkowych z wykonanymi mikrokanalikami (zaznaczone strzałkami) i wykonywany wyrób

Narzędzia do prasowania wyrobu proszkowego, z kanalikami, charakteryzowały się kilkakrotnie wyższą trwałością w porównaniu do narzędzi bez kanalików.

Michaił Ignatiev, Volf Leszczynski, Hanna Wisniewska-Weinert, Jacek Borowski, Tomasz Wiśniewski

Instytut Obróbki Plastycznej

Poznań

Literatura:

[1]. Peddinghaus E.: The technical development of European drop forging industry. 17th International Scientific and Technical Conference Design and technology for drawpieces and die stamping, Wasowo, Poland, September 22th-24th 2008 53-66.

[2] Cselle T.: Application of Coatings for Tooling - Quo Vadis 2005? VIP Vacuum’s Best v.17 S1 (2005) 33-39.

[3] PLATIT, Nanostructured Coatings for High Performance Tools. Werkzeug Technik 1(2003) 2-8.

[4] Wiśniewska-Weinert H., Leshchynsky V., Ignatiev M., Kozubowska J.A., Smalc-Koziorowska J.: Friction and wear with WS2 nanoparticles under mixed and boundary lubrication. Obróbka Plastyczna Metali t. XIX nr 1 (2008) 29-40.

[5] Vasilyeva E., Vahhi I., Kovalev E., Ignatiev M., Kim D., Kim B.K.: Production of WS2 structures by CVC method. 17th International Conference Materials Engineering 2008, Kaunas, Lithuania, November 6th-7th, 2008 54-55.

[6] Steel for Cold Work Tooling, Uddeholm Review, 2009 1-18

[7] Litao Qi, Femtosecond laser ablation of sapphire on different crystallographic facet planes by single and multiple laser pulses irradiation, Optics and Lasers in Engineering, Wolumen. 48, Wydanie 10, Październik 2010, Strony 1000-1007

Czytaj także:

- start

- Poprzedni artykuł

- 1

- 2

- 3

- Następny artykuł

- koniec