czerwiec_2013

Wyścig Mille Miglia już od swej pierwszej edycji w 1927 roku przyciągał uwagę kierowców, konstruktorów i kibiców z całego świata. Wyścigi długodystansowe były najlepszym poligonem doświadczalnym dla konstrukcji motoryzacyjnych. Szczególnie Mille Miglia rozgrywana na dystansie około 1600 km najnormalniejszych dróg wymagała niezwykłej wytrzymałości i szybkości zarówno od zawodników jak i samochodów.

Ryszard Romanowski

Tysiąc mil rzymskich bez przerwy, po wąskich lokalnych drogach, przez górskie przełęcze, często w warunkach zimowych lub ulewnym deszczu, to najtwardszy test. Obok wielkich producentów impreza inspirowała małe firmy chcące zaistnieć w świecie samochodów sportowych. Zwycięstwo w którejś z klas pojemnościowych było nobilitacją i najlepszym świadectwem jakości samochodu.

Alfa Romeo 8c 2300 w 1933 roku

Wyścig rozgrywano w latach 1927 – 1957. Obok renomowanych aut sportowych startowały w nim lepiej lub gorzej dostosowane samochody seryjne, o niewielkich pojemnościach. Podczas tzw. kryzysu abisyńskiego w latach trzydziestych przetestowano nawet napęd gazowy. Ewolucja samochodów startujących w Mille Miglia doskonale oddaje ewolucję, jaka zaszła w projektowaniu, nie tylko samochodów sportowych.

Pierwszy wyścig w 1927 roku wygrał Ferdinando Minoia z Giuseppe Morandim na rewelacyjnym OM 665 S. Produkowany przez Officine Meccaniche w Brescii pojazd z sześciocylindrowego rzędowego silnika o pojemności 1991 ccm potrafił wygenerować około 65 KM. W tych czasach było to ogromne osiągnięcie. Większość ówczesnych samochodów podobne moce uzyskiwało z jednostek o co najmniej dwa razy większej pojemności.

Zawodnicy pokonali trasę w czasie dwudziestu jeden godzin i niespełna pięciu minut, rozwijając średnią prędkość 77,2 km/h.

cały artykuł dostępny jest w wydaniu 6 (69) czerwiec 2013

Jakość pomiarów wykonywanych trakerem zależy od precyzji głowicy pomiarowej. W niniejszym opracowaniu zostanie omówione przeznaczenie głowic pomiarowych do trakerów, ich najważniejsze właściwości, konfiguracja oraz wpływ na wyniki pomiarów.

Ken Steffey

Współpracę często definiuje się jako proces wspólnego działania lub wykonywania pracy, który może być realizowany w sposób zamierzony, jak i nie zamierzony. To właśnie koncepcja „współpracującej głowicy pomiarowej” odróżnia trakery od bezkontaktowych laserowych systemów pomiarowych. Traker wraz z głowicą stanowią układ, od którego, jako całości, zależy efektywność śledzenia oraz – co ważniejsze – dokładność pomiaru. W niniejszym opracowaniu skupimy się na zamierzonym i niezamierzonym wpływie głowic pomiarowych na działanie trakera.

W praktyce zachowanie niezbędnych tolerancji i procesów zapewniających jednakowy poziom wykonania głowic może okazać się trudne. Bardzo istotna jest ocena każdej z nich przy użyciu skomplikowanych przyrządów, która umożliwi weryfikację jednostkowych parametrów. Ważne jest również, aby operator trakera posiadał wiedzę w zakresie poszczególnych parametrów głowicy i wiedział, w jaki sposób ewentualne odchylenia mogą przyczynić się do słabej pracy trakera lub błędów pomiarowych.

Rys. 1 Retroreflektor SMR

Podstawą całości jest kula wykonana z litej stali nierdzewnej. Głowice SMR muszą być dokładne i trwałe – stalowa kula stanowi powierzchnię styku podczas pomiarów oraz chroni optykę przed uszkodzeniem w trakcie użytkowania. Stosuje się różne stopy stali nierdzewnej w celu zrównoważenia właściwości magnetycznych i odporności na korozję. Kule stalowe dzieli się na klasy odpowiadające ich wymiarom. Typową klasą kul stosowanych w głowicach SMR jest klasa 25. Liczba 25 oznacza kulistość wyrażoną w milionowych częściach cala (0,000025 cala). Z oznaczenia klasy wynikają również inne właściwości kuli. Klasa 25 określa tolerancję chropowatości powierzchni nie większą niż 0,000002 cala oraz tolerancję średnicy wynoszącą +/- 0,0001 cala.

cały artykuł dostępny jest w wydaniu 6 (69) czerwiec 2013

Przyrządy spawalnicze są przeważnie dużymi konstrukcjami przestrzennymi i jako takie powodują duże trudności w dokładnym pomiarze wymiarów, czy to gotowego przyrządu, czy też w pomiarach okresowych tzw. kalibracji przyrządów po ściśle określonym wykonaniu pewnej liczby sztuk, w zależności od dokładności zespołu spawanego lub przyjętego w spawalni czy fabryce systemu kontroli, spawanych zespołów, lub po uszkodzeniu przyrządu np. przy wkładaniu albo wyjmowaniu zespołu spawanego z przyrządu.

Aleksander Łukomski

Tolerancja przyrządów

Najczęściej tolerancja położenia baz w przyrządzie spawalniczym wynosi +/- 0,1 mm, ale niekiedy może być mniej lub więcej. Często jest to większa tolerancja. Jako ogólną zasadę ustalenia tolerancji położenia baz przyrządu, bez przeprowadzania szczegółowej analizy tolerancji, przyjmuje się, że stanowi ona 1/3 tolerancji wymiarów zespołu spawanego. Czyli zespół spawany może być wykonany w tolerancji +/- 0,3 mm. W zdecydowanej większości wypadków ta zasada wystarczy. Jest ona wynikiem doświadczeń w budowie przyrządów oraz projektowania technologii spawania, jak również przyjmowanej ogólnej, zwyczajowej tolerancji uzyskiwanej podczas spawania. Pozostałe 2/3 tolerancji rozkłada się na błąd ustalenia detali w przyrządzie i błędy wynikające z tolerancji wykonania poszczególnych detali montowanych w przyrządzie i przybliżonej wielkości skurczów spawalniczych, które trudno jest ustalić z większą dokładnością, oraz ewentualny błąd pomiaru wynikający np. z przestawiania urządzenia pomiarowego koniecznego, ze względu na zasięg pomiarowy urządzenia, dla pomiarów przekraczających ten zasięg. Dotyczy to zwłaszcza dużych przyrządów. Rzadziej zdarzają się przypadki gdy należy przeprowadzić szczegółową analizę wymiarów i tolerancji. Wtedy sięgnąć trzeba do bardziej skomplikowanych obliczeń zawartych w innych, specjalistycznych opracowaniach.

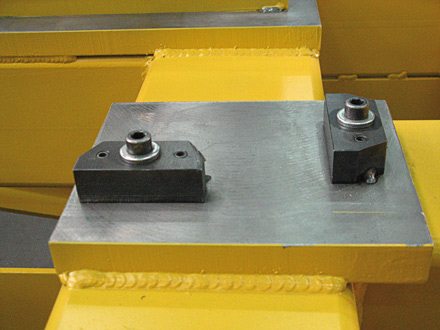

Fot. 1 Znaczniki wyznaczające osie X i Y w przyrządzie. Tu pokazane tylko na jednym końcu przyrządu.

Tutaj podano tylko ogólne zasady wystarczające w przeciętnej większości przypadków. Przyjęta dla tych przypadków spawania tolerancja wymiarów baz przyrządu +/- 0,1 mm narzuca metodykę pomiaru i odpowiedni sprzęt pomiarowy. W przemyśle motoryzacyjnym, w różnych koncernach istnieją inne tolerancje i warunki kontroli, i konstruktor przyrządów musi znać te warunki i stosować je. Zdarzają się przypadki gdy duży zespół spawany po wyjęciu z przyrządu mieści się w powtarzalnej tolerancji +/- 0,1 mm, przy gabarytach zespołu spawanego np. w granicach 2000 x 2000 x 500 mm. Wymaga to jednak specjalnych technologii, zwłaszcza dotyczących obróbki poszczególnych detali zespołu spawanego i należy potraktować takie dokładności zespołów spawanych jako sporadyczne. Zdecydowana większość zespołów spawanych nie wymaga takich dokładności. Jeżeli konieczna jest analiza tolerancji to trzeba zaznaczyć, że zagadnienie to jest często bardzo skomplikowane. Należy wziąć pod uwagę odkształcenia i skurcze spawalnicze, które wymagają dużej wiedzy i doświadczenia przy ich ustalaniu. To samo dotyczy tzw. strzałki ugięcia. Zagadnienia te należy rozpatrywać zawsze łącznie z technologią zespołu spawanego, dzięki czemu możliwe staje się uzyskanie odpowiednich wymiarów i tolerancji. Także technologia wykonania poszczególnych detali i zespołów ma tu duży wpływ na końcową tolerancję. Zwykłe ucinanie na długość kształtowników może stwarzać wielkie problemy. Na przeciętnych urządzeniach, przy większych wymiarach, rzędu kilku tysięcy milimetrów, może to być w granicach +/- 3 mm, a to już zaczyna być problemem i może powodować znaczne różnice w odkształceniach i tolerancjach, a zwłaszcza w ich powtarzalności. Nie zawsze jest możliwe zakupienie dokładnych urządzeń do cięcia, które mogą kosztować miliony złotych, lub stosowanie selekcji ciętych materiałów.

Omówione poniżej metody i systemy pomiarowe służą do pomiarów przyrządów przestrzennych wielkogabarytowych, ale także do pomiarów dużych, przestrzennych zespołów, często spawanych w tych przyrządach jak np. pudło wagonu czy lokomotywy.

cały artykuł dostępny jest w wydaniu 6 (69) czerwiec 2013

Zmiana technologii wykonywania jarzm przekładni planetarnych w produkcji jednostkowej i małoseryjnej

Słowacka spółka Transmisie engineering konstruując przemysłowe układy napędowe wyspecjalizowała się w szczególności w przekładniach planetarnych. Dotychczas firma zrealizowała dostawy ponad 1800 sztuk przekładni własnej konstrukcji, skonstruowanych na bazie wymagań zleceniodawców.

Viliam Jurkovič, Jaroslav Kluknavský

Nacisk na stałe podnoszenie konkurencyjności wymusza wprowadzanie ciągłych innowacji produktów przez zastosowanie zaawansowanych rozwiązań technicznych. Konstrukcja podzespołów dostosowana jest do kosztów dostępnej technologii produkcji, co w przypadku produkcji jednostkowej i małoseryjnej oznacza stosowanie przede wszystkim spawanych półfabrykatów. Produkcja części spawanych jest technologicznym wyzwaniem, ponieważ wiąże ze sobą kilka procesów tj.: przygotowanie i obróbka półfabrykatów przed spawaniem, spawanie, obróbka cieplna i powierzchniowa, obróbka końcowa.

Ruchomy most w oczyszczalni ścieków

Jedną z możliwych innowacyjnych technologii wykonania jarzma przekładni obiegowej jest wykorzystanie półfabrykatów odlewanych. Na zwrot kosztów wpływa głównie ilość produktów i jakość odlewów. Generalnie technologie odlewnicze zwiększają niezawodność odlewanych elementów, pozwalają na oszczędność ludzkiej pracy i materiałów. Przede wszystkim oszczędność pracy ludzkiej, z powodu jej ciągle rosnącej wartości, stała się czynnikiem, który motywował pracowników firmy Transmisie do rozwijania koncepcji zmiany technologii wykonania niektórych części. Skupiono się w szczególności na małych i drogich w produkcji częściach. Koszt produkcji tych komponentów, bez jego szczegółowej analizy, wydaje się niewspółmiernie wysoki. Taką częścią w przekładniach planetarnych jest jarzmo, którego wykonanie obwarowane jest szczególnymi wymaganiami, zarówno co do jakości materiału, jak i dokładności wykonania. Przy innowacji przekładni planetarnych PK531, używanych w napędach mostów do okrągłych zbiorników osadników, uzyskano poprawę jakości i obniżenie kosztów wytworzenia jarzma używanego w tych przekładniach.

cały artykuł dostępny jest w wydaniu 6 (69) czerwiec 2013

Wysoko zawieszony gustowny kabriolet w stylu lat sześćdziesiątych zawsze robi ogromne wrażenie, szczególnie w europejskich i amerykańskich kurortach. W chwili gdy maszyna wjedzie do wody i manewruje jak motorówka, wielu obserwatorów jest wręcz w ekstazie. Niestety, spotkanie tego pojazdu to rzadka okazja.

Ryszard Romanowski

Amphicar 770 Convertible 1968

Wyprodukowano zaledwie około czterech tysięcy egzemplarzy Amphicarów – pływających samochodów, z których zdecydowana większość trafiła do USA. Spotkany przeze mnie egzemplarz ciągle wiernie służy zarówno w wodzie, jak i na autostradach, drwiąc sobie z opinii, że jest kłopotliwy w serwisowaniu i przecieka. Kluby Amphicara oceniają, że na całym świecie istnieje dziś zaledwie około czterystu sprawnych egzemplarzy tego pojazdu. Reszta podzieliła smutny los wielu ciekawych samochodów, które były zbyt tanie aby od razu stać się obiektem westchnień kolekcjonerów. W okresie gdy był produkowany, pojazd kosztował tyle co dwa „garbusy”, mimo że normalnym samochodem nigdy nie był. Produkcja tej dziwnej maszyna ruszyła w 1961 roku w Lubece i Berlinie – Borsigwalde. Wszystko odbywało się pod marką Quandt Group, założoną przez Harolda Quandta, biznesmena i członka rady nadzorczej BMW. Twórcą Aphicara był Hans Trippel.

cały artykuł dostępny jest w wydaniu 6 (69) czerwiec 2013

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.