Dobór materiałów

Materiał podstawowy S690QL, S960QL lub S1100QL, powinien być atestowany, o udarności (w 40 °C) dwa razy większej od wymagań kontraktowych (podyktowanych normą) i mieć dobry stan powierzchni (gładki, bez wżerów i bez zendry).

W przypadku gdy istnieje ryzyko powstania pęknięć lamelarnych, np. w złączach krzyżowych, jednym ze sposobów zapobiegania jest zamówienie takiego materiału, w którym obniżona jest zawartość siarki.

Dla blach S960QL i S1100QL o grubości 60 mm decydujący wpływ ma wytrzymałość w kierunku poprzecznym do kierunku walcowania i ze względu na wytrzymałość w kierunku grubości zawartość siarki powinna być mniejsza niż 0,0006%

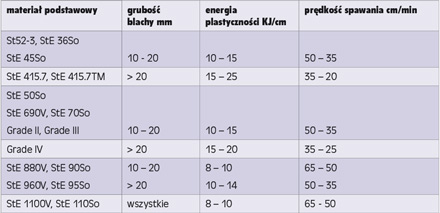

Tab. 1 Parametry spawania

W ateście powinny się znaleźć następujące wartości właściwości mechanicznych bądź składu chemicznego :

- Górna wartość współczynnika granicy plastyczności (stosunek granicy plastyczności do granicy wytrzymałości) – aby materiał wytrzymał odkształcenia plastyczne (w przypadku np. silnego trzęsienia ziemi);

- Górna wartość granicy plastyczności bądź umownej granicy plastyczności;

- Wartość przewężenia w kierunku grubości blachy – aby zachować ciągliwość w kierunku grubości i zapobiec pęknięciom lamelarnym;

- Górna granica równoważnika węglowego – aby zachować spawalność;

- Górna granica PCM – aby zapobiec pęknięciom zimnym;

- Górna granica P i S jest niska – aby zapobiec pęknięciom lamelarnym;

Do spawania należy stosować tylko blachy po obróbce strumieniowej. Krawędzie spawane, które po obróbce strumieniowej będą wypalane, należy jeszcze pozbawić zgorzeliny. Elementy staliwne, kute i wypalane o dużej masie przed spawaniem należy podgrzewać „miękkim płomieniem” równomiernie i stale, a w trakcie spawania należy podtrzymywać temperaturę. Również przy spawaniu tych elementów z cieńszymi blachami cała strefa spawania, tzn. również blachy w odstępie min. 100 mm należy wstępnie podgrzać.

Rys. 3 Hala spawalnicza

Materiał dodatkowy o potwierdzonej laboratoryjnie udarności (a nie atestem) co najmniej 10 kJ więcej od wymagań normy EN15614-1 i PN-EN 1011-2.

Aby uzyskać stabilny łuk w dobranym zakresie parametrów musimy korzystać ze spawarek ze spawaniem impulsowym. Ponieważ spawanie impulsowe daje zbyt dużą temperaturę jeziorka, a omówione w poprzednich artykułach funkcje dające zimne jeziorko nie są rozpowszechnione, zazwyczaj korzysta się z funkcji synergicznego standardowego spawania.

Spawarka która nie trzyma stabilnych parametrów, niezależnie od spadków w sieci, nie może być stosowana. Spawacze muszą być wyposażeni w termokredki 120 °C, 150 °C i 200 °C , koce termiczne do osłaniania spoiny, w palniki do podgrzewania lub urządzenia do indukcyjnego grania blach, albo maty grzewcze.

Koce termiczne służą do osłaniania miejsca spawania aby zapewnić wolne stygnięcie złącza spawanego i wyprowadzenie wodoru atomowego. Urządzenia do grzania indukcyjnego lub maty służą do wygrzewania po spawaniu i skuteczniejszego wyprowadzania wodoru atomowego. W przypadku stali S1100QL ta obróbka jest konieczna zaraz po spawaniu. Przy wytwarzaniu konstrukcji spawamy w pozycji podolnej.

Wytyczne dotyczące techniki spawania

Przy spawaniu grubych elementów nie wolno przerywać procesu przed ukończeniem wykonywania spoiny.

W trakcie spawania należy stosować technikę wielowarstwową (techniką ściegu prostego), tzn. należy położyć wiele możliwie płaskich ściegów. W ten sposób uzyskuje się korzystną strukturę o dobrych właściwościach wytrzymałościowych.

Odnosi się to szczególnie do ulepszonych drobnoziarnistych stali budowlanych, w przypadku których stosowanie techniki ściegu prostego jest konieczne, ponieważ energia plastyczności musi się mieścić w określonych granicach (tabela 1).

Budowanie spoiny w warstwach wypełniających należy rozpoczynać na obrzeżach, aby ciepło kolejnego ściegu korzystnie wpływało na strefę przejściową. W przypadku warstwy powierzchniowej ścieg spawany jako ostatni nie powinien w miarę możliwości stykać się z materiałem rodzimym. W trakcie spawania zakosowego dodatkowo powstają duże i trudne do opanowania jeziorka kąpieli metalowej, które powodują wzrost częstości występowania wad, np. brak wtopu, wtrącenia żużla i pory. Z tego powodu spoiny pionowe są niedopuszczalne w przypadku ulepszonych, drobnoziarnistych stali budowlanych.

Spoiny pionowe powinno się spawać drutem proszkowym. Zaletami stosowania drutu proszkowego, z punktu widzenia kształtu ściegu i przeprowadzania spawania w porównaniu do drutu litego, są:

a) niewielka ilość rozprysków

b) płaska geometria ściegu i estetyczny wygląd

c) możliwość spawania we wszystkich pozycjach

d) w przypadku drutów proszkowych typu metalicznego możliwe jest spawanie wysokowydajne (wysoka prędkość podawania drutu)

Tab. 3 Układ ściegów i prawidłowe parametry spawania stali S690QL