Zapobieganie pęknięciom zmęczeniowym

Na wytrzymałość zmęczeniową stali drobnoziarnistych wysokowytrzymałych S690QL, S960QL, S1100QL, S700MC i S960MC bardzo duży wpływ ma stan powierzchni. Ważne jest, aby przez śrutowanie usunąć zendrę i wprowadzić naprężenia powierzchniowe ściskające. Nie wolno uderzać w blachę młotkiem bezpośrednio, lecz przez drewno lub miedź. Obróbkę po spawaniu należy tak wykonać, aby nie było odprysków, a rysy szlifierskie były zgodne z kierunkiem działania naprężeń. W skrajnych przypadkach należy przez badanie magnetyczne kontrolować poziom naprężeń szlifierskich.

Pęknięcia zmęczeniowe to pęknięcia powstające na wskutek obciążenia powtarzalnego. Pęknięciom tym towarzyszą duże odkształcenia plastyczne i aby zaistniały potrzebna jest duża energia.

Wytrzymałość na zmęczenie złączy spawanych jest bardzo silnie zależna od stopnia koncentracji naprężeń, który jest związany z takimi czynnikami jak wysokość nadlewu, czy kształt końców lub krawędzi. Może się ona również znacząco obniżyć pod wpływem takich wad, jak podtopienia, przestawienie krawędzi, brak przetopu itp.

Przy projektowaniu i wykonaniu konstrukcji poddanej obciążeniom cyklicznym, aby uniknąć uszkodzeń związanych ze zmęczeniem, należy wybierać elementy o takiej geometrii, aby była niewielka koncentracja naprężeń oraz zwrócić uwagę na odpowiedni dobór rodzajów złączy np. wykorzystując złącza z pełnym przetopem. Ponadto dobrze jest wygładzać końce spoiny, a w niektórych wypadkach także usuwać nadlewy.

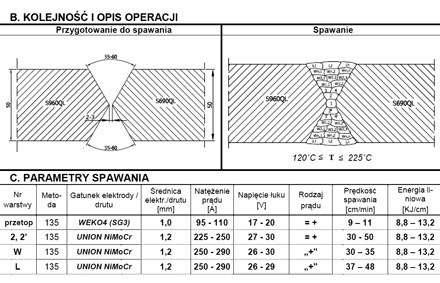

Tab. 1 Parametry spawania MAG stali S960QL w pozycji podolnej

Naprężenia pozostające spawalnicze w konstrukcjach spawanych mają duży wpływ na wytrzymałość zmęczeniową i pęknięcia naprężeniowe korozyjne. Współczynnik koncentracji naprężeń jest wykorzystywany tylko w przedziale granicy sprężystości i jest ilorazem lokalnych naprężeń i średnich naprężeń przekroju.

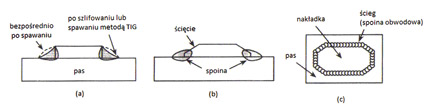

Jeżeli przyspawamy nakładkę do pasa, to na brzegach spoiny następuje koncentracja naprężeń, w związku z czym, w przypadku pojawienia się obciążeń cyklicznych, istnieje ryzyko zmniejszenia odporności na zmęczenie (Rys. 4).

Aby zmniejszyć koncentracje naprężeń na brzegach spoiny, należy wyrównać zakończenia spoiny przez szlifowanie bądź spawanie metodą TIG – przedstawiono to na rysunku 4a. Za pomocą ukośnego ścięcia nakładki można zmniejszyć koncentrację naprężeń elementów spawanych i zapobiec nakładaniu się naprężeń na brzegach nadlewu (rys. 4b). Za pomocą spoiny obwodowej można zapobiec koncentracji naprężeń w miejscach nieciągłości ściegu (rys. 4c).

Rys. 4 Sposoby unikania karbu /11/

Powierzchnia przełomu zmęczeniowego jest płaska i widać na niej wzór przypominający muszlę. Według japońskich norm projektowania konstrukcji stalowych, spawanie z częściowym wtopieniem nie może być stosowane w złączach, na które działają naprężenia rozciągające w kierunku prostopadłym do osi spoiny. Według wytycznych dotyczących projektowania zmęczenia w konstrukcjach stalowych złącza doczołowe, na które działają siły w kierunku prostopadłym, dopuszczalne naprężenia dla złącza obrobionego, również dla złącza jednostronnego, posiadającego pierwszy ścieg o bardzo dobrej geometrii, wynoszą 70% naprężeń uzyskanych dla złącza o usuniętym nadlewie, a w przypadku złącza jednostronnego z podkładką – 40% tych naprężeń. W przypadku złącza nieszlifowanego, jeżeli mamy pełny przetop z obu stron to naprężenia dopuszczalne są takie same jak dla złącza z usuniętym nadlewem. Dla jakości spoin obowiązuje zasadniczo poziom jakości C wg PN-EN ISO 5817.

Aby ograniczyć zmęczenie, maksymalne przekroczenie grubości spoiny pachwinowej i nadlew spoiny nie powinny być większe niż 1,5 mm. Przy cienkich blachach (do 8 mm) podtopienia, wklęśnięcia lica i grani są niedopuszczalne. Powyżej grubości 8 mm podtopienia nie mogą przekraczać 0,2 mm, a wklęśnięcia lica 0,2+0,2 * t, lecz nie więcej niż 0,5 mm. Wtrącenia stałe, wtrącenia żużla, wtrącenia tlenków i wtrącenia metaliczne nie mogą przekraczać 0,2 wymiaru spoiny. Ślady zajarzenia łuku poza rowkiem spawalniczym są niedopuszczalne i muszą zostać usunięte bez osłabienia materiału podstawowego. Tak samo wtopione odpryski spawalnicze są niedopuszczalne i winny zostać usunięte bez osłabienia materiału podstawowego.

Należy przy tym zapewnić łagodne przejścia między ściegami lica oraz płaskie – między licem i materiałem podstawowym (p. PN-EN ISO 5817). Obowiązuje to także w obszarze podpawki i pierwszej warstwy.

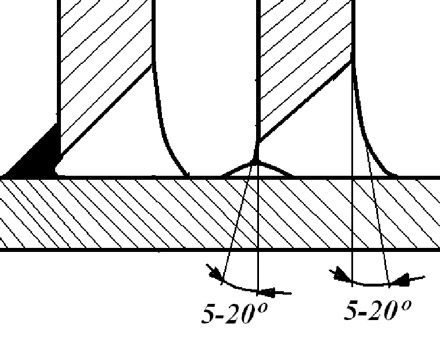

Przy złączach teowych (np. spoiny na 1/2 V, spoiny na K) nadlew wynosi min. 5° (max. 20°).

Jeśli na rysunku pojawia się znak usuwania karbów, to oznacza to, że przejście spoiny w materiał podstawowy musi być wolne od karbów. Wolne od karbów przejście winno zostać osiągnięte przy spoinach czołowych przez płaskie, łagodnie przechodzące jeden w drugi ściegi kryjące. Należy przy tym zwrócić szczególną uwagę na wolne od karbów przejście ściegów kryjących w stosunku do materiału podstawowego. W wyjątkowych przypadkach wolno obrobić, bez osłabiania materiału podstawowego. Przy jednowarstwowych spoinach pachwinowych należy wykonać wolne od karbów przejście spoiny do materiału podstawowego, a przy wielowarstwowych spoinach pachwinowych dodatkowo w obszarze warstwy kryjącej ściegi muszą łagodnie przechodzić jeden w drugi. Przy wypukłym kształcie spoiny nie mogą powstawać żadne karby.

Zapobieganie pęknięciom kruchym

Pęknięcia kruche pojawiają się w sposób nieregularny, rozprzestrzeniają się bardzo szybko często doprowadzając do zniszczenia konstrukcji. Są to pęknięcia spowodowane wodorem powstające w twardym materiale przy obecności naprężeń rozciągających.

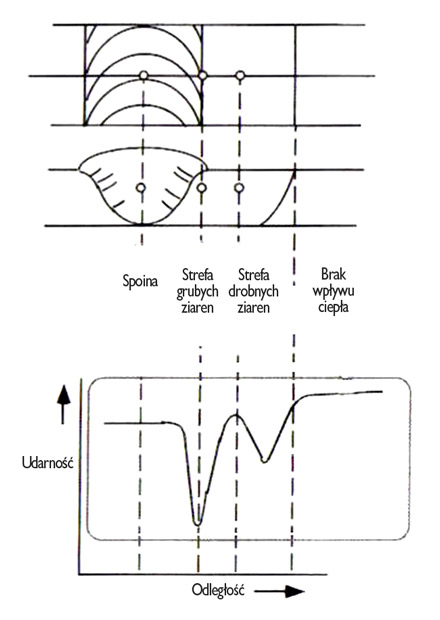

Jedną z metod sprawdzenia kruchości strefy wpływu ciepła jest próba udarności Charpy’ego.

Rys. 5 Rozkład udarności na przekroju spoiny stali ulepszonej cieplnie (hartowanie i odpuszczanie) /11/

Aby zapobiegać pęknięciom kruchym konstrukcji spawanych należy zwrócić uwagę na: zachowanie udarności spoiny i materiału rodzimego, ograniczenie koncentracji naprężeń, ograniczenie naprężeń pozostających.

Należy zachować udarność spoiny poprzez dobór materiału podstawowego o bardzo wysokiej udarności oraz odpowiednich do niego parametrów spawania, materiałów dodatkowych, oraz metody spawania. Aby uniknąć obniżenia udarności należy dobrać taką metodę spawania oraz parametry, aby nie nastąpiło utwardzenie strefy wpływu ciepła oraz rozrost ziaren. Udarność próbek z karbem spoiny materiałów stalowych zależy nie tylko od materiału rodzimego i materiałów dodatkowych ale także od warunków spawania, i w przypadku stali o podwyższonej wytrzymałości na rozciąganie, zbyt wysoka energia liniowa może doprowadzić do znacznego obniżenia udarności. Jeżeli energia liniowa spawania będzie zbyt duża to zostaną utracone efekty ulepszania cieplnego (tzn. hartowania i odpuszczania), złącze stanie się miękkie, spadnie jego wytrzymałość i udarność w strefie wpływu ciepła. Jeżeli temperatura podgrzewania będzie zbyt niska to podczas wychładzania strefa wtopienia utwardzi się, a dyfundujący wodór będzie miał trudności z wydostaniem się, co spowoduje pęknięcia zimne. Udarność oraz wydłużenie spoiny ulegają poprawie w czasie wielowarstwowego spawania w porównaniu do spawania jednowarstwowego. Podczas spawania wielowarstwowego, w obrębie spoiny i strefie wpływu ciepła warstw wcześniej ułożonych występuje obszar kruchości wynikający bądź z rozrostu kryształów, bądź z powstania struktury górnego bainitu, które to warstwy pod wpływem ciepła układanej kolejnej warstwy zostają ponownie nagrzane. W efekcie ponownego nagrzania przy nakładaniu kolejnej warstwy na obszarze kruchości warstw wcześniejszych, w przypadku gdy temperatura szczytowa ponownego nagrzania przekracza temperaturę przemiany fazowej, następuje rozdrobnienie ziaren, a w przypadku gdy nie przekracza, następuje efekt odpuszczania, w wyniku czego zostaje poprawiona udarność. Zwłaszcza w przypadku gdy ścieg spoiny ma grubość 3 mm większa część strefy kruchej wcześniejszych warstw ulega bądź rozdrobnieniu, bądź efektowi odpuszczania i można uzyskać poprawę udarności wszystkich warstw spoiny. W wyniku spawania MAG stali o wytrzymałości na rozciąganie ok 780 N/mm2 udarność karbu (energia pochłonięta próby udarnościowej Charpy) spoiny zmienia się znacznie w zależności od miejsca. Przebieg zmian udarności na przekroju spoiny pokazano na rysunku 5. Udarność spada w strefie grubych ziaren (przegrzania), wzrasta w strefie normalizacji i ponownie spada w strefie odpuszczania (powyżej 600 °C)

Ograniczenie koncentracji naprężeń

Należy opracować taką instrukcję spawania i instrukcje dotyczące badań nieniszczących aby uniknąć wad płaskich, takich jak pęknięcia. Należy ograniczyć koncentrację naprężeń poprzez unikanie przeprowadzania spawania w takich miejscach, jak nieciągłości konstrukcyjne. Należy ograniczyć występowanie koncentracji naprężeń poprzez stosowanie złącz z pełnym przetopem bez pozostawiania podkładki. Należy ograniczyć koncentracje naprężeń wywoływane odkształceniami kątowymi poprzez odpowiedni dobór rowka, taki by odkształcenia kątowe złącza nie były duże.

Ograniczenie naprężeń pozostających

Należy stworzyć taki projekt i tak przeprowadzać spawanie aby naprężenia pozostające były jak najmniejsze. Jeżeli istnieje taka możliwość, z punktu widzenia konstrukcji, to należy usunąć naprężenia pozostające rozciągające poprzez obróbkę cieplną po spawaniu.

Rys. 6 Sposoby eliminowania działania karbu złączy teowych

W wyniku zawartości wodoru w spoinie i własnych naprężeń elementu, może dochodzić do pęknięć wodorowych w obszarze spoiny. Niebezpieczeństwo to wzrasta z grubością blachy i wytrzymałością materiału. Elementy, które nie mogą się swobodnie kurczyć, muszą w związku z tym być traktowane ze szczególną starannością. Jak tylko proces spawania zostanie przerwany na dłuższy czas i temperatura częściowo wykonanej spoiny spada poniżej 80 °C, to mogą powstawać pęknięcia tego typu. Kontynuacja robót spawalniczych także po późniejszym podgrzaniu oznacza niedopuszczalne przespawanie ewentualnie już istniejących pęknięć. Rozszerzają się one potem przez stopiwo aż do powierzchni i mogą, w zależności od grubości blachy, wystąpić między 24 a 72 godziny od zakończenia spawania, a w konstrukcjach stalowych z grubszych blach występują także później.

W związku z tym obowiązuje zasada: każda spoina musi być wykonana całkowicie, zanim proces spawania zostanie przerwany lub wstrzymany.

Jeśli ze względów produkcyjno-technicznych jest to niemożliwe, rozpoczęta spoina musi w czasie tej przerwy być utrzymywana w temperaturze minimum 120 °C. Spoiny na blachach 18 mm i grubszych muszą zasadniczo natychmiast po wykonaniu, po wyjściu z ciepła spawania, zostać podgrzane ponownie do 180-200 °C i minimum cztery godziny być utrzymywane w tej temperaturze.

Badania ultradźwiękowe można przeprowadzać natychmiast po ostygnięciu.

Badania powierzchni na obecność pęknięć wolno przeprowadzać w zależności od grubości blachy, najwcześniej 48 godzin po spawaniu. Przy konstrukcjach spawanych z blach >20 mm względnie przy wieloosiowych stanach naprężeń, okres oczekiwania na ostateczny odbiór winien zostać przedłużony przez właściwe kierownictwo zapewnienia jakości powyżej 48 godzin. Zaleca się także, aby przy konstrukcjach spawanych z blach grubszych niż 25 mm, od materiału S690QL i o większej wytrzymałości na przyległych spoinach wykonać badanie na pęknięcia powierzchni oraz je udokumentować.

Ryszard Karcz

z-ca głównego spawalnika

Vlassenroot Polska sp. z o.o

Sławomir Kwiecień

główny spawalnik

HAL-MONT Bochnia

Marian Godniak

specjalista Wydziału Utrzymania Ruchu Suwnic

ArcelorMittal Poland SA oddział Kraków

Ryszard Jastrzębski

główny spawalnik

SKM Złotów

Autorzy dziękują Marii Jastrzębskiej za pomoc w przygotowaniu artykułu

Literatura

/1/ L. Verwaerde, R. Katiyar: Wpływ sterowania charakterystyką prądu na kształt spoiny i własności mechaniczne stopiwa. Przegląd Spawalnictwa nr 7-8.2009

/2/ R. Jastrzębski: Spawanie stali drobnoziarnistych na przykładzie platform wiertniczych stadionów i hal widowiskowo-sportowych. Projektowanie i Konstrukcje Inżynierskie, 3.2012

/3/ Niemieckie Stowarzyszenie Spawalnicze DVS: „Kwalifikowanie technologii w konstrukcyjnym budownictwie inżynierskim”, 2009

/4/ Liebherr : Norma zakładowa nr ISR B 010, wersja 017

/5/ PN-EN ISO 14731: Nadzorowanie spawania zadania

/6/ PN-EN ISO 15614-1 Specyfikacja i kwalifikowanie technologii spawania metali - Badanie technologii spawania

/7/ PN-EN ISO 15613 Specyfikacja i kwalifikowanie technologii spawania metali

/8/ PN-EN 1011-2 Wytyczne dotyczące spawania metali. Część 2

/8/ PN-EN 10204 Wyroby metalowe - Rodzaje dokumentów kontroli

/9/ PN-EN ISO 13916 Spawalnictwo - Spawanie

/10/ EN-EN ISO 9692-1 Spawanie i procesy pokrewne - Zalecenia dotyczące przygotowania złączy - Część 1:

/11/ Japan Welding Society: Tokubetsukyū /ikkyū hikkishiken mondai to kaitō rei, wydawnictwo Sanpō, 2008.

artykuł pochodzi z wydania 9 (72) wrzesień 2013

Czytaj także:

- start

- Poprzedni artykuł

- 1

- 2

- 3

- 4

- Następny artykuł

- koniec