na życzenie internautów 2014

Miedź i jej stopy charakteryzują się niezwykle dobrą przewodnością cieplną i elektryczną, i dlatego są bardzo ważnym materiałem do produkcji urządzeń elektrycznych. Ze względu na dużą przewodność cieplną i odporność na szok termiczny miedź jest powszechnie stosowana w nagrzewnicach piecyków gazowych. Miedź i jej stopy odznaczają się dobrą odpornością na oddziaływanie korozyjne wody morskiej i chemikaliów, dlatego również są stosowane w takich produktach, jak zbiorniki chemiczne, elementy statków, czy urządzenia do obróbki produktów spożywczych. Dwa razy większa od aluminium przewodność cieplna miedzi i wysoka temperatura topnienia (w porównaniu z aluminium) powodują, że aby efektywnie topić miedź łukiem elektrycznym, trzeba mocno podgrzać spawane grube elementy. W przypadku brązów o znacznie niższej przewodności cieplnej nie ma takich problemów.

Ryszard Jastrzębski, Krzysztof Trześniewski, Paweł Szczepański, Zbigniew Bartkiewicz, Wiesław Kalandyk, Wojciech Budek

Ponieważ przewodność cieplna brązów jest prawie tego samego rzędu co przewodność cieplna stali, do ich spawania bez podgrzewania, wystarczą tradycyjne spawarki impulsowe TIG lub MIG. Ponieważ przewodność cieplna miedzi jest dwa razy większa od aluminium i siedem razy większa od stali, do spawania miedzi bez podgrzewania najlepiej nadają się metody głęboko-wtapiające: elektrody otulone głęboko wtapiające, metoda A-TIG, funkcja forceArc, MIG SpeedPulse oraz metody hybrydowe: spawanie plazmowe+MIG, spawanie laser+TIG [11], [10].

Spawalność miedzi

Przewodność cieplna miedzi (370-400W/m/K) jest dwa razy większa od przewodności cieplnej aluminium (200 W/m/K), przewodność cieplna mosiądzu (110 W/m /K) jest dwa razy mniejsza od przewodności cieplnej aluminium i dwa razy większa od przewodności cieplnej stali (58 W/m/K), a przewodność cieplna brązów niklowych jest niewiele większa od przewodności cieplnej stali. Czystą miedź można podzielić na miedź hutniczą elektrolityczną (EPC) oraz niezawierające tlenu – miedź odtlenioną i miedź beztlenową (OFHC). W miedzi elektrolitycznej pod wpływem O2 szkodliwe nieczystości przekształcają się w tlenki, dlatego jej przewodność elektryczna jest bardzo dobra, ale istnieje wtedy ryzyko obniżenia odporności na korozję i kruchości wodorowej.

Tabela 1 przedstawia typowe rodzaje miedzi oraz stopów miedzi. Czysta miedź ma siedem razy większą od stali przewodność cieplną i z tego powodu ciepło spawania bardzo szybko rozchodzi się po materiale rodzimym, metal spoiny jest trudno przetopić i powstają niezgodności spawalnicze, takie jak przyklejenia /5/.

a)

b)

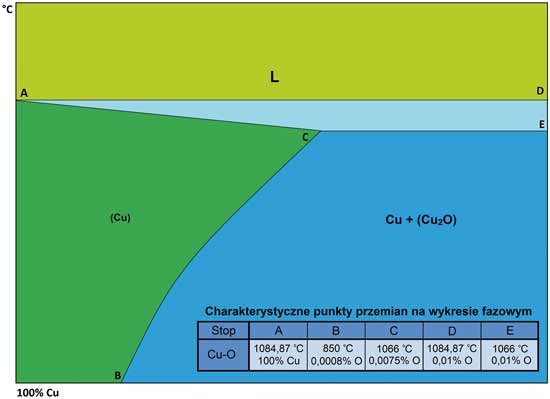

Rys. 1 Wykresy fazowe miedź-tlen a) i miedź-wodór b)

Temperatura topnienia miedzi i stopów miedzi wynosi ok. 900-1100 °C, a zakres temperatur od roztworu stałego do cieczy jest bardzo szeroki, co powoduje, że łatwo powstają pęknięcia krystalizacyjne. Współczynnik rozszerzalności liniowej jest również wysoki, przez co łatwo powstają odkształcenia względne spawalnicze.

Jak wynika z przedstawionego na rysunku 1 wykresu przemian fazowych miedź-tlen, rozpuszczalność tlenu wraz ze spadkiem temperatury w miedzi gwałtownie maleje, a przy temperaturze 400 °C osiąga wartość bliską zera. Tlen z miedzią tworzy bardzo ubogie roztwory stałe oraz eutektykę o zawartości tlenu 0,39% (3,5% czerwonego Cu2O) przy temperaturze 1066 °C. Eutektyka tworzy siatkę wzdłuż granic ziaren spoiny /10/.

Jako że czysta miedź nie ma zakresu współistnienia fazy ciekłej i stałej, to uważa się, że nie należy martwić się o pęknięcia wysokotemperaturowe. Jednakże w rzeczywistości, jeżeli usztywnienie jest duże, bądź spawa się grube blachy, to powstają pęknięcia naprężeniowe /6/.

Rys. 2 Typowe połączenia spawane blach miedzianych (fot. Politechnika Śląska)

Przyczyną ich powstawania jest niska energia liniowa i brak podgrzewania materiału podczas spawania. Prowadzi to do braku mieszania się metalu spoiny z metalem spawanym w SWC. Powoduje to powstawanie i rozrastanie się grubych kryształów słupkowych, a na granicach ziaren dochodzi łatwo do segregacji zanieczyszczeń. Szczególnie niebezpieczna jest obecność na granicach ziaren nietworzących z miedzią roztworów stałych: bizmutu i ołowiu/10/. Znaczna część tlenków CuO (czarny) pochodzi z wstępnego podgrzewania /10/.

Tab. 1 Rodzaje miedzi i typowych stopów miedzi

Z wykresu Cu-H wynika, że w roztworze stałym miedzi z wodorem pomiędzy fazą ciekłą a stałą istnieje duży zakres temperatur, dlatego podczas spawania wodór z roztworu stałego, przy zbyt szybkiej krystalizacji, wytwarza wolny wodór, co jest przyczyną powstawania pęcherzy.

Przyczyną powstawania pęcherzy w spawanych stopach miedzi, poza faktem obniżania się w czasie krzepnięcia rozpuszczalności gazów takich jak wodór, jest również reakcja pomiędzy tlenkami miedzi i wodorem. W momencie obniżania temperatury następuje redukcja:

Cu2O +H2 → Cu +H2O

i to właśnie otrzymana para wodna powoduje powstawanie pęcherzy.

Rys. 3 Próbka ze spawania gazowego grubościennych rur miedzianych (fot. HPR S.A. Kraków)

W spoinie z miedzi ciągliwej EPC, która zawiera tlen, powstaje wiele pęcherzy, a podczas spawania miedzi beztlenowej, czy z wykorzystaniem materiałów dodatkowych, które zawierają odtleniacze, takie jak Ti bądź Si, praktycznie pęcherze nie powstają, gdyż za główny czynnik ich powstawania w miedzi uznaje się reakcję O2 i H2. Poza tym, przy spawaniu łukowym w osłonie z gazów szlachetnych miedzi beztlenowej, w spoinie mogą powstawać pęcherze wywołane azotem zawartym w gazach osłonowych [6].

Spawalność stopów miedzi

W przypadku spawania gazowego mosiądzu cynk utlenia się i staje się przyczyną pęcherzy. W przedstawionych układach fazowych miedzi spotykane są różnorakie składy chemiczne roztworów stałych. Roztwory te posiadają całkiem dobre własności wytrzymałościowe oraz plastyczne, dzięki czemu są stosowane jako stopy przemysłowe. Stopy miedzi, do których dodawane są: Al, Si, Sn, Mn, Si, noszą nazwę brązów aluminiowych, krzemowych itd., a stopy miedzi i cynku nazywane są mosiądzami.

Stopy podwójne miedzi z Ni, Mn dają stałe roztwory ciągłe, innymi dodatkami stosowanymi są przykładowo: Zn, Sn, Al, Si. Podwójne stopy miedzi mają dość złożone związki z powodu obecności w nich niejednolitych faz międzymetalicznych.

Stopy wielofazowe stosowane są rzadziej, posiadają inne roztwory utworzone na podłożu międzymetalicznych faz, przez co są mniej plastyczne.

Rodzaje, właściwości i zastosowanie najważniejszych stopów miedzi zostały przedstawione w tabeli 2.

Przewodność cieplna stopów miedzi jest niższa od czystej miedzi, a przewodność cieplna brązów niklowych (kupronikiel i kunifer ) i fosforowych jest porównywalna ze stalą czarną.

W czasie spawania stopów miedzi (ponieważ rozszerzalność cieplna jest duża), z powodu pęknięć wywołanych skurczami, związanymi z gwałtownym stygnięciem i krzepnięciem, oraz pęcherzami gazowymi, a także z powodu segregacji na granicach ziaren, nieczystości i powstawaniu grubych kryształów słupkowych w spoinie, w obrabianym materiale dochodzi do obniżenia twardości i wytrzymałości zmęczeniowej w SWC, a w związku z tym – do obniżenia własności mechanicznych złącza, co stanowi poważny problem.

W trakcie spawania powstają pęknięcia krystalizacyjne gorące oraz pęknięcia kruche poniżej granicy plastyczności.

Rys. 4 Związek pomiędzy temperaturą podgrzewania, a zawartością pierwiastków stopowych dla różnych stopów (Maeda) [6].

Pęknięcia krystalizacyjne gorące powstają w wyniku wytrąceń metalicznych o niskiej temperaturze topnienia, takich jak ołów czy arsen. Jeżeli chodzi o stopy miedzi, to zakres temperatur powstawania pęknięć krystalizacyjnych gorących jest bardzo duży, dlatego też łatwo do nich dochodzi. Pęknięcia kruche poniżej granicy plastyczności można zaobserwować w stopach, w których występuje kruchość w wysokich temperaturach, takich jak kupronikiel, kunifer lub brąz krzemowy.

W celu zapobiegania pęknięciom, w trakcie spawania należy unikać zbyt wysokiej temperatury jeziorka spawalniczego, efektywne jest również przekuwanie (peening) spoiny bezpośrednio po spawaniu.

W wypadku stopów miedzi można przewidzieć tendencję do pęknięć (raport Maeda [6]). Rysunki 5b, 6b, 7b i 10b przedstawiają wyniki próby szczelinowego spawania (zmodyfikowana próba Tekkena [9]) TIG metali o podobnym składzie chemicznym, za pomocą której zbadano tendencję do pęknięć wysokotemperaturowych w przypadku dodawania pojedynczych pierwiastków do stopów miedzi [9].

Aby powstrzymywać pęknięcia spawalnicze w stopach miedzi należy unikać nadmiernie wysokiej temperatury, spawać przy niskiej energii liniowej na ile to możliwe, ponadto rozdrabniać ziarna za pomocą tzw. peeningu – przekuwania spoiny, lub stosowania obróbki plastycznej na zimno, jak np. rolkowania czy podgrzewania laserowego (shot peening) i aby dbać o odpowiedni dobór materiałów dodatkowych.

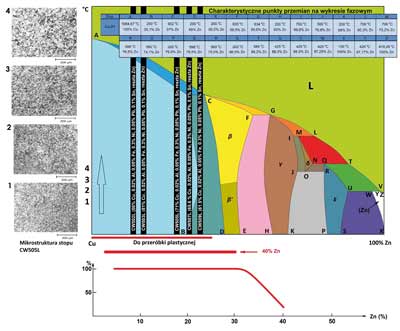

W przypadku wielu próbek powstają pęknięcia wzdłużne na ściegu (pęknięcia międzykrystaliczne), ale gdy doda się niewielkich ilości krzemu lub manganu, to liczba pęknięć się zmniejsza (w przypadku stopu miedzi z cynkiem nie będzie tego efektu, jeżeli nie doda się ich w dużej ilości). Jest to związane z rozdrobnieniem ziaren i zmniejszaniem ilości zanieczyszczeń, wywołanym odtlenieniem, które jest efektem działania krzemu i manganu. W przypadku cynku, jeżeli jest go ok. 32-38%, to mamy do czynienia z reakcją perytektyczną (Rys. 7b). Ponadto, jeżeli chodzi o cynk, to dowiedziono tej samej tendencji dotyczącej różnych rodzajów mosiądzu dostępnych na rynku [6]. Tutaj, w przypadku stopów miedzi, należy wziąć pod uwagę wpływ obniżenia temperatury podgrzewania na obniżenie współczynnika pęknięć wywołanych dodatkami stopowymi.

Innymi słowy, w przypadku spawania stopów miedzi o różnym składzie, dobiera się parametry spawania, natężenie prądu spawalniczego i temperaturę podgrzewania, w zależności od zawartości pierwiastków stopowych.

Rysunek 4 przedstawia związek pomiędzy pierwiastkami stopowymi, a temperaturą podgrzewania, przy natężeniu prądu wynoszącym 350 A. Tendencje widoczne na rysunkach 5b, 6b, 7b, oraz 10b, jak i krzywa zmiany przewodności cieplnej, a także zawartość pierwiastków stopowych są ze sobą zgodne [6].

Spawalność brązów Cu-Sn

Brązy (Cu-Sn) są przede wszystkim stopami odlewniczymi, ale istnieje również brąz fosforowy, który zawiera niewielką ilość fosforu i nadaje się do obróbki plastycznej. Brązy odznaczają się dobrą plastycznością, odpornością na zmęczenie i udarnością. Brąz krzemowy (Cu-Si), który prawie nie zawiera cyny, odznacza się bardzo dobrą odpornością na korozję i ma świetną spawalność. Brązy wykazują też dobrą odporność na korozję w środowisku atmosfery przemysłowej i morskiej [4].

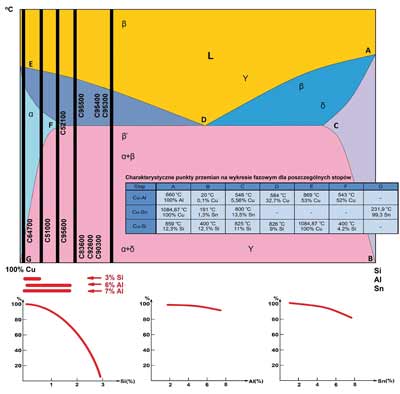

Na rysunku 5a pokazano wykres przemian fazowych Cu-Sn. Parametry punktów charakterystycznych dla Cu-Sn podano w tabeli na rysunku. Na rysunku 5b podano wykres spawalności w zależności od ilości Sn.

Faza β to roztwór stały, który jest oparty na międzykrystalicznej fazie miedzi. Cyna posiadająca stężenie molowe 3/2 ulega krystalizacji w regularnym, przestrzennie centrowanym układzie. Przy temperaturze otoczenia wykazuje nierównomierny rozkład atomów w sieci. Powstająca faza wydziela się w przemianie perytektycznej, przy temperaturze 903 °C, a przy zakresie temperatur 454-468 °C następuje przemiana w fazę β, o równomiernym rozmieszczeniu atomów w całej sieci.

Rys. 5 a) Wykres przemian fazowych Cu-Al., Cu-Sn i Cu-Si, b) Pęknięcia spawalnicze stopu modelowego miedzi (wg Maeda) [6].

Do zawartości cyny ok. 4% stop wykazuje strukturę jednofazową α, a powyżej tej zawartości w strukturze występują ziarna fazy δ oraz eutektoidu α+δ. Struktura brązów cynowych zależy głównie od szybkości chłodzenia. Znaczna różnica pomiędzy liniami likwidus i solidus jest powodem występowania mikrosegregacji dendrytycznej cyny, gdzie rdzeń dendrytu jest bogatszy w miedź niż strefa zewnętrzna. Zjawisko to jest niewykorzystane podczas obróbki plastycznej.

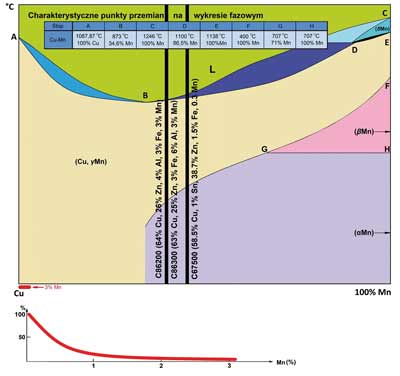

Rys. 6 a) Wykres przemian fazowych Cu-Mn b) pęknięcia spawalnicze stopu modelowego miedzi wg Maeda

Brąz taki ma nierównomierne własności plastyczne, co prowadzi do jego pękania [4]. Właściwości fizyczne, takie jak przewodność cieplna i elektryczna, maleją ze zmniejszaniem zawartości cyny. Natomiast wytrzymałość stopów rośnie do zawartości 25% cyny, a następnie maleje. Wytrzymałość również zależy od szybkości chłodzenia stopów. Duża ilość cyny zwiększa lejność, obniża skurcz oraz rozpuszczalność wodoru. Brązy zawierające Sn charakteryzują się dużymi temperaturami topnienia oraz odlewania, dzięki czemu posiadają tendencję do zagazowania oraz wydzielania tlenków.

W przypadku regeneracji napawaniem i spawaniem płatów nastawnych śrub okrętowych z brązu najlepiej sprawdza się metoda spawania TIG – elektrodą wolframową, w osłonie argonu.

Skład chemiczny materiału spawalniczego musi być jak najbardziej zbliżony do materiału rodzimego.

Należy stosować pręty okrągłe o średnicach 2-3 mm. Brakujący fragment płata śruby odtwarzamy (na szerokiej podkładce ceramicznej) poprzez wykonywanie kolejnych warstw napoiny.

Spawalność brązów Aluminiowych Cu-Al

Na rysunku 5a pokazano wykres przemian fazowych Cu-Al. Parametry punktów charakterystycznych dla Cu-Al podano w tabeli na rysunku. Na rys. 5b podano wykres spawalności w zależności od ilości Al.

Brązy aluminiowe (Cu-Al) dzieli się na jednofazowy a (zaw. Al. < 7,5%) oraz brązy eutektoidalne a + d (zaw. Al >7,5%. Przy jednoczesnym i równym udziale faz α i β (ok. 9,5% Al) otrzymuje się optymalne właściwości mechaniczne. Z powodu wąskiego zakresu dla temperatur krzepnięcia występuje tendencja do powstawania makroporów, miejscowego krzepnięcia. Granicą technicznego wykorzystania stopu Cu-Al jest zawartość 11% Al w stopie), co widzimy na wykresie z rys. 5. Ten drugi typ ma gorszą obrabialność niż stopy a (faza α jest miękka i plastyczna, ulega krystalizacji w sześciennym układzie o sieci płasko centrowanej). Jeżeli poddamy go hartowaniu z wysokiej temperatury, pojawi się struktura iglasta b’, nastąpi utwardzenie i uzyskamy w ten sposób wysoką wytrzymałość. Nawet jeżeli poddamy go odpuszczaniu, to plastyczność pogorszy się nieznacznie. Podczas powolnego stygnięcia stopy Cu-Al cechuje skłonność do rozrostu ziarna i cecha ta zwiększa się wraz z zawartością aluminium. Jak wiadomo, struktura gruboziarnista jest niekorzystna z punktu widzenia własności mechanicznych. Aby uniknąć takiej sytuacji stosuje się szybkie chłodzenie lub wprowadzenie do stopu dodatków obniżających rozrost ziarna.

Tab. 2 Główne stopy miedzi (stosowane) do obróbki (fragment JIS H 3100, H 3110 [1977])

Oznaczenia ze względu na własności:

O – miękki

½ H - ½ twardości H - twardy

Stopy Cu-Al zawierające 8% Al posiadają właściwości pozwalające na ich obróbkę plastyczną na zimno i gorąco, która zwiększa ich własności wytrzymałościowe. Stop posiadający więcej niż 10% Al nadaje się do obróbki plastycznej dopiero po ogrzaniu do temperatury pojawienia się fazy β. Stopy z zawartością Al w przedziale 8,6% do 11,8% mogą być hartowane i odpuszczane dzięki występowaniu przemiany martenzytycznej odwracalnej [4]. Początek i koniec przemiany martenzytycznej uzależniony jest od procentowej zawartości Al.

Jak przedstawia powyższy wykres, charakterystyczny dla tego układu jest wzrost roztworu w stanie stałym wraz z obniżeniem temperatury.

Faza β ulega krystalizacji w układzie sześciennym, który jest przestrzennie centrowany oraz γ, drugi roztwór wtórny oparty na wiązaniu elektronowym odznaczają się twardością oraz kruchością.

Dla odlewów wskazane jest dążenie do zatrzymania przemiany eutektoidalnej z powodu kruchości fazy γ, oraz zachodzący proces krystalizacji, podczas którego powstają duże ziarna. Otrzymuje się je dzięki chłodzeniu w temperaturach o zakresie 600-500 °C.

Brązy aluminiowe spawa się metodą TIG prądem zmiennym.

Spawalność brązów Cu-Si

Na rys. 5a pokazano wykres przemian fazowych Cu-Si. Parametry punktów charakterystycznych dla Cu-Si podano w tabeli na rysunku. Na rysunku 5b znajduje się wykres spawalności w zależności od ilości Si.

Rys. 7 a) Wykres przemian fazowych Cu-Zn b) pęknięcia spawalnicze stopu modelowego miedzi wg Maeda

Brązy krzemowe zawierają od 3 do 4% krzemu. Mogą być stosowane jako tańsze odpowiedniki stopów Cu-Sn. Zwiększanie zawartości krzemu powoduje zwiększenie właściwości wytrzymałościowych oraz obniżanie granicy plastyczności stopu. Krzem ma właściwości utleniające, które powodują poprawę zwilżalności jeziorka spawalniczego, tworzy przy tym spoinę mniej wrażliwą na pękanie.

Dodatkowa ilość Si nadaje stopom wzrost Rm i HB, a po przejściu granicy roztworu będącego w stanie stałym (ok. 3% Si) – gorsze własności plastyczne. Dodatek pierwiastków stopowych daje poprawę własności technologicznych.

Brązy krzemowe (Cu-Si), które prawie nie zawierają cyny, odznaczają się bardzo dobrą odpornością na korozję i mają świetną spawalność, wykazują też dobrą odporność na korozję w środowisku atmosfery przemysłowej i morskiej.

Spawalność brązów niklowych Cu-Ni

Brąz niklowy (Cu-Ni) obejmuje miedzionikle (zawartość Ni: 20% lub 30%) i odznacza się świetną udarnością, obrabialnością, odpornością na oddziaływanie słonej wody i odpornością na korozję naprężeniową.

Dodatek Ni powoduje zwiększenie wydłużenia, wytrzymałości w podwyższonych temperaturach, twardości i skłonności do ocynkowania (nikiel utrwala strukturę jednofazową α). Brązy niklowe mają dobrą podatność na obróbkę plastyczną na zimno i na gorąco [5].

Ponadto w przypadku spoiny wielowarstwowej miedzionikli, które spawane są z wysoką energią liniową, z powodu ponownego przegrzania w temp. 500-600 oC powstają pęknięcia wywołane spadkiem plastyczności [6].

Spawalność brązów manganowych Cu-Mn

Na rysunku 6a pokazano wykres przemian fazowych Cu-Mn. Parametry punktów charakterystycznych dla Cu-Mn podano w tabeli na rysunku. Rysunek 6b to wykres spawalności w zależności od ilości Mn. Brązy manganowe Cu-Mn zawierają najczęściej 5-15% Mn. Stopy zawierające maksymalnie 30% Mn obrabia się plastycznie na gorąco, a te o zawartości 5-6% Mn można obrabiać plastycznie na zimno. Mangan wpływa na wytrzymałość na wydłużenie i rozciąganie. Stopy o zawartości do 20% Mn mają strukturę γ, a powyżej 20% γ+α. Roztwór γ jest plastyczny i miękki natomiast α jest twardszy [4]. Stopy Cu-Mn są skłonne do skurczu.

Śruby okrętowe z brązów manganowo-niklowych należy po spawaniu obrabiać cieplnie w temperaturze 500-600 oC przez jedną godzinę.

Ryszard Jastrzębski, Krzysztof Trześniewski

Instytut Łączenia Metali w Krakowie

Paweł Szczepański

Kontroler Jakości Mostostal Zabrze

Zbigniew Bartkiewicz

Główny Spawalnik HPR S.A. Kraków

Wiesław Kalandyk

Główny Spawalnik PKP CARGOTABOR Sp. z o.o.

Wojciech Budek

Specjalista Zakładowej Kontroli Produkcji SKM Złotów Sp. z o.o.

Autorzy dziękują Prof. dr hab. inż. Krzysztofowi Luksie z Politechniki Śląskiej, Sławomirowi Kwietniowi z firmy Halmont Bochnia oraz inż. Danielowi Słomie z firmy SKM Sp. z o. o. za pomoc w przygotowaniu artykułu.

Literatura:

1. T. Góral: Wpływ technologicznych parametrów napawania brązu na podłoże stalowe na wybrane właściwości użytkowe napoin, praca doktorska AGH, Kraków 2007

2. W. Domke: Vademecum materiałoznawstwa: stal, metale nieżelazne, tworzywa sztuczne, badania materiałów, Wydawnictwa Naukowo-Techniczne, Warszawa 1989

3. K. Wesołowski: Materiałoznawstwo i obróbka cieplna, Wydawnictwa Naukowo-Techniczne, Warszawa 1978

4. L.A. Dobrzański: Struktura, własności i zastosowanie stopów miedzi, IMIiB, Gliwice 2007

5. Japan Welding Society: „Yōsetsu gakkai-hen, Yōsetsu, setsugō gijutsu tokuron. Shinpan”- metody spawania oraz urządzenia spawalnicze, japoński podręcznik międzynarodowego inżyniera spawalnictwa IIW, wydawnictwo Sanpō, 2008, Japonia

6. Haruyoshi Suzuki; Hiroshi Tamura: „Yōsetsu kinzokugaku (spawalnictwo - nauka o spawaniu)”, Wydawnictwo Sampo 1978, Japonia

7. ASM Handbook vol. 2 Properties and Selection: Nonferrous Alloys and Special-Purpose Materials

8. ASM Handbook vol. 9 Metallography and Microstructures

9. E.Tasak, A.Ziewiec: Spawalność materiałow konstrukcyjnych, cz. 1, Drukarnia Narodowa 2009

10. T. Chmielewski, D. Golański, M. Węglowski: „Spawanie grubych blach miedzianych metodą MIG-SpeedPuls bez podgrzewania wstępnego”, Przegląd Spawalnictwa Nr 1/2014

artykuł pochodzi z wydania 12 (87) grudzień 2014

Przyjrzyjmy się poglądowo procesowi projektowania samonośnego nadwozia samochodowego w szerszym kontekście projektu kompletnego pojazdu.

Piotr Bednarski

Jakie elementy składają się na proces projektowania auta?

Wygląd auta oraz poszczególnych jego elementów to wypadkowa funkcji, jaką ma ono spełniać, zastosowanych materiałów oraz użytej technologii ich kształtowania. W praktyce dochodzi jeszcze „czynnik ludzki” w miejscu projektowania. Chodzi mianowicie o siłę argumentacji poszczególnych departamentów w biurze projektowym w trakcie walki o miejsce dla komponentów, za których wykonanie te departamenty są odpowiedzialne.

Co jest w danym momencie ważniejsze dla producenta samochodu? Czy będzie to np. komfort miejsca na nogi podróżnych zajmujących przednie fotele czy raczej zwiększenie bezpieczeństwa tych podróżnych uzyskane poprzez rozbudowanie struktury nadwozia pochłaniającej energię zderzenia w miejscu, które mogłoby powiększyć komfort nóg pasażera? Czy będzie to większy bagażnik czy też lepsze prowadzenie auta uzyskane poprzez rozbudowanie tylnego zawieszenia kosztem pojemności bagażnika? Wieloletnie utrwalenie przewagi argumentacji poszczególnych departamentów tworzy zespół charakterystycznych cech specyficzny dla poszczególnych marek aut. Tak też powstaje wyróżniający każdego z producentów kanon (rutyna) projektowania.

Stale zmieniające się środowisko projektowania (np. wymagania, jakie na danym rynku auto musi spełnić, aby zostać dopuszczone do ruchu) powoduje, że ów kanon podlega ciągłej ewolucji. Warto przyjrzeć się jak z grubsza taka rutyna projektowania wygląda w przypadku szkieletu samonośnego nadwozia samochodowego.

Pojęcie „szkielet nadwozia” podkreśla istotę konstrukcji nadwozia – szkielet ma za zadanie wytrzymać wszelkie typowe dla środowiska auta obciążenia w taki sposób, aby w ciągu założonej ilości cykli nadwozie nie ulegało uszkodzeniom (np. pęknięciom), czy degradacji (np. korozji), a w przypadku ekstremalnych zdarzeń, jakimi są poważniejsze kolizje drogowe, aby pochłonęło energię zderzenia.

Absorpcja energii zderzenia może oznaczać dla szkieletu i auta zdarzenie „terminalne”. Pochłonięcie energii zderzenia przy większej prędkości oznacza całkowite zniszczenie rejonu szkieletu nadwoziowego, który w tym celu właśnie został zaprojektowany. Dzięki temu zostaje jednak osiągnięty nadrzędny cel, jakim jest ratowanie zdrowia, a co najmniej życia kierowcy i pasażerów. Warunkiem koniecznym do osiągnięcia opisanych wyżej dwóch celów jest zaprojektowanie sztywnej (w zakresie obciążeń użytkowych) struktury nadwozia. W fazie projektowania kontroluje się globalną sztywność giętną i skrętną. Temu celowi służą komputerowe symulacje MES (metodą elementów skończonych).

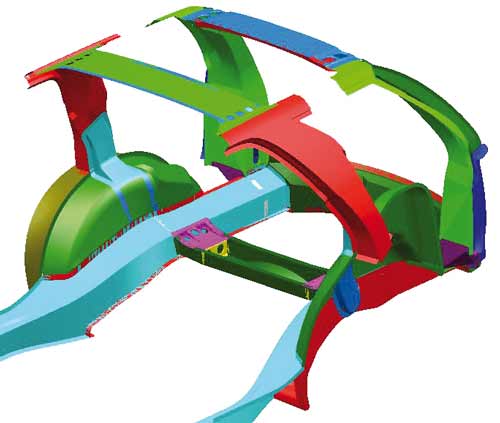

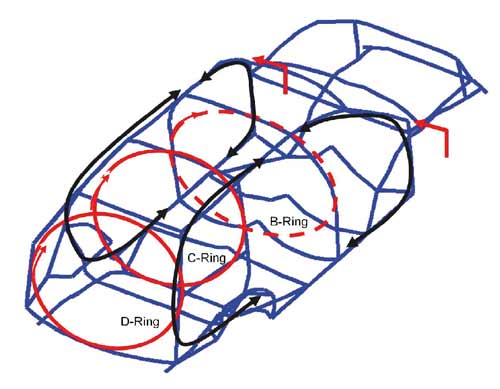

C-ring i D-ring – ważne elementy konstrukcji odpowiedzialne za sztywność skrętną pojazdu typu kombi i hatch

W Europie sztywność giętna jest traktowana jako mniej istotna (w pewnym sensie wynikowa, w stosunku do skrętnej). Ze względu na specyfikę dróg (dylatacje betonowych autostrad, a nawet ulic) oraz wyraźnie większy przeciętny rozstaw osi pojazdów w USA, sztywność giętna jest monitorowana niemal na równi ze sztywnością skrętną. Z punktu widzenia ogólnej jakości nadwozia znacznie istotniejszym parametrem jest sztywność skrętna.

Zaprojektowanie nadwozia pod kątem dobrej sztywności skrętnej w zasadzie wymusza dobrą sztywność giętną, jako „efekt uboczny”. W ciągu ostatnich dwudziestu pięciu lat coraz bardziej istotną stała się dynamiczna analiza sztywności nadwozia (mierzona w Hz, w przeciwieństwie do statycznej, mierzonej czy to w kN/mm dla sztywności giętej, czy to w kNm/deg dla sztywności skrętnej).

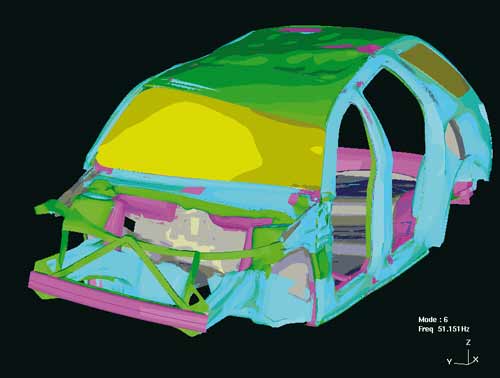

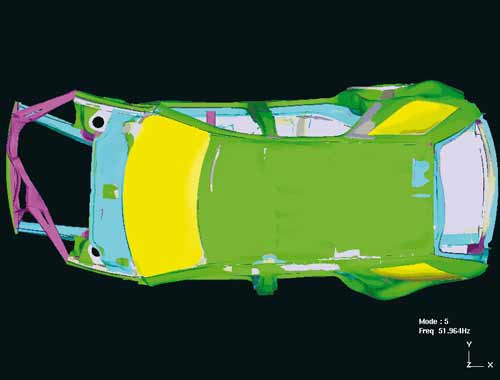

Model nadwozia w symulacyjnym trybie weryfikacji częstości własnej drgań skrętnych. Widok perspektywiczny z przodu. Odkształcenia są celowo powiększone aby ułatwić zrozumienie mechanizmu.

Analiza dynamiczna, w przeciwieństwie do statycznej, zawiera w sobie pośrednio informację o masie pojazdu. Analiza dynamiczna sprowadza się do definiowania częstości drgań własnych powstających od poszczególnych wymuszeń, począwszy od wymuszeń użytkowych od drogi, a kończąc na wymuszeniach pochodzących od silnika auta czy od strug opływającego powietrza (tu dotykamy zakresu analizy dotyczącej redukcji hałasu i wibracji w pojazdach, oznaczanej NVH; ang: Noise, vibration and harshness ).

Wiele różnych czynników (wymuszeń) powoduje wzbudzanie w nadwoziu lokalnych bądź globalnych częstości rezonansowych. Wpływa to bezpośrednio na sztywność statyczną i szeroko pojęty komfort podróżowania. Fakt, że analiza dynamiczna jest znacznie bardziej całościową analizą jakości nadwozia sprawia, że stała się nadrzędną w stosunku do analizy statycznej.

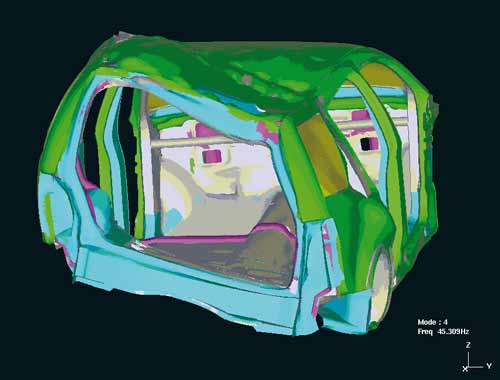

Model nadwozia w symulacyjnym trybie weryfikacji częstości własnej drgań skrętnych. Widok perspektywiczny z tyłu. Odkształcenia są celowo powiększone aby ułatwić zrozumienie mechanizmu

Podstawowym zadaniem projektantów jest doprowadzenie do sytuacji, gdy częstość wszelkiego rodzaju wymuszeń powodujących drgania struktury pozostaje niższa od częstości drgań własnych kompletnego pojazdu. Oznacza to, że należy zaprojektować szkielet nadwozia i inne mniej lub bardziej istotne elementy pojazdu w taki sposób, aby wpadały w rezonans dopiero powyżej częstości wymuszeń. Przyjmuje się, że w przypadku wymuszeń pochodzących od drogi, tym minimalnym bezpiecznym poziomem częstości drgań własnych struktury nadwozia obciążonej masą kompletnego pojazdu jest 45 Hz.

Model nadwozia w symulacyjnym trybie weryfikacji częstości własnej drgań poprzecznych podłużnic przednich. Widok z góry. Odkształcenia są celowo powiększone aby ułatwić zrozumienie mechanizmu

Uzyskanie tej i wyższej częstości skutkuje eliminacją rezonansów w pojeździe w zakresie wymuszeń pochodzących od drogi. Dodatkowo należy unikać sytuacji, gdy częstości drgań własnych pochodzących od różnych wymuszeń nakładają się. Oznacza to, że w trakcie optymalizacji zmierza się do separacji zakresem, np. 3 Hz częstości drgań własnych, pochodzących od najważniejszych wymuszeń, w zakresie pierwszej i drugiej częstości rezonansowej.

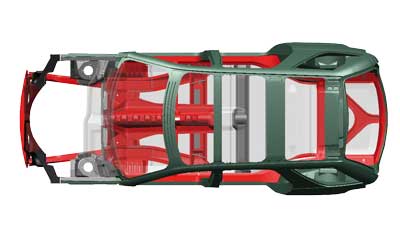

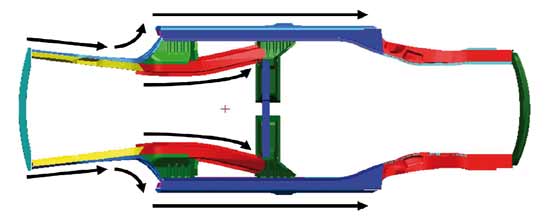

Dystrybucja sił w podłodze pochodzących z uderzenia przodem pojazdu

Do głównych sztywności dynamicznych, które powinny w jak najwcześniejszej fazie projektu podlegać separacji, należą globalna, pierwsza i druga częstość skrętna oraz giętna, a także lokalna, poprzeczna częstość giętna podłużnic przednich.

Gdy sztywność dynamiczna i statyczna jest z grubsza pod kontrolą można przystąpić do optymalizacji stref zgniotu.

Pojazd ma za zadanie chronić w trakcie kolizji osoby podróżujące w pojeździe. Najsztywniejszą częścią szkieletu nadwozia (tj. z wysokim progiem początku odkształceń plastycznych) jest „klatka” kabiny pasażerskiej. Przednią i tylną strefę zgniotu projektuje się w taki sposób, aby pochłanianie energii przez wejście struktury w zakres odkształceń plastycznych rozpoczynało się od belek zderzaka i postępowało w kierunku kabiny pasażerskiej. Idealna strefa zgniotu kończy się z przodu na przegrodzie przedniej (oddzielającej komorę silnika od kabiny pasażerskiej). Istotnym parametrem monitorowanym w trakcie symulacji i rzeczywistego przedniego testu zderzeniowego NCAP jest mierzona w mm deformacja przegrody przedniej w kierunku do kabiny pasażerskiej. Powinna być jak najmniejsza.

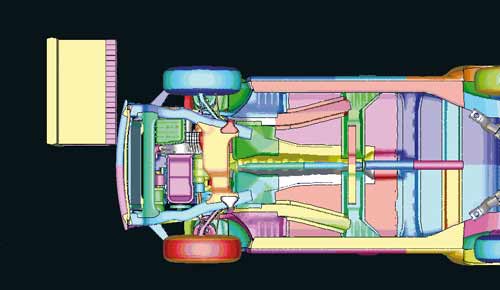

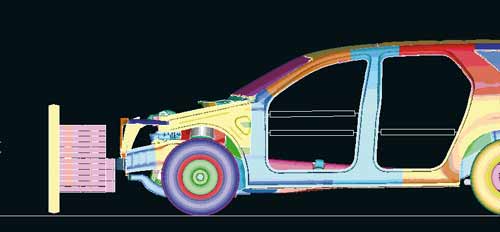

Symulacja uderzenia przodem (US) NCAP. Widok z dołu

Analogicznie, choć w sposób mniej restrykcyjny, projektowana jest tylna strefa zgniotu kończąca się tuż za oparciem tylnej kanapy. Tutaj dodatkowo ochronie podlega integralność (szczelność) zbiornika paliwa. Oznacza to, że zbiornik może ulec nawet stosunkowo dużej deformacji, jednak bez rozszczelnienia. Tylna strefa zgniotu ma za zadanie pochłonięcie energii uderzenia w tył naszego pojazdu przez inne auto. Najgorzej, z punktu widzenia kierowcy i pasażerów, gdy dojdzie do uderzenia bocznego. Strefa zgniotu jest tu minimalna. Praca konstruktorów skupia się więc na tym, aby energię zderzenia pochłonęły w tym wypadku ściana boczna i drzwi. Ponadto, w dobrze zaprojektowanym pojeździe, poprzeczki podłogi i dachu przenoszą część sił na przeciwną stronę auta. Mimo wszystko, poduszki i kurtyny boczne to warunek konieczny przetrwania takiego uderzenia, szczególnie przez podróżujących po stronie, z której nastąpiło uderzenie. Prędkość uderzenia bocznego, które jesteśmy w stanie przeżyć, jest oczywiście niższa od tej, którą przeżyjemy przy uderzeniu przodem auta. Kręgi szyjne człowieka są szczególnie mało odporne na przeciążenia i uderzenia boczne.

Widok z dołu na model gotowy do symulacji przedniego zderzenia Euro NCAP. Przed pojazdem widoczna deformowalna bariera.

Pozostaje jeszcze wspomnieć, że częścią prac związanych z projektowaniem nadwozia są symulacje „koziołkowania” pojazdu. W tym wypadku symulujemy uderzenie z odpowiednią siłą w górny rejon słupka „A” (słupek nadwozia pomiędzy przednia szybą, a przednimi drzwiami).

Podsumowując, istotą zapewnienia bezpieczeństwa kierowcy i pasażerom podczas zderzenia jest sztywna klatka bezpieczeństwa, ale też zapewnienie podróżującym autem w trakcie zderzenia odpowiedniego zakresu opóźnień. Krytyczne dla przeżycia są opóźnienia działające na mózg człowieka.

Wartości graniczne to liczone w milisekundach okresy występowania 40-42 g.

Przy teście Front Euro NCAP (uderzenie 40% szerokości przodu z prędkością 64 km/h w deformowalną barierę) opóźnienia mierzone na strukturze auta w kabinie mogą przekraczać 65 g. Redukcję opóźnienia mierzonego na pasażerach auta do umożliwiającego przeżycie umożliwiają przednie poduszki i pasy bezpieczeństwa z napinaczami działające jako system.

Model gotowy do symulacji przedniego zderzenia Euro NCAP. Przed pojazdem widoczna deformowalna bariera.

Należy w tym momencie wspomnieć o kwestii bezpieczeństwa pieszych. W ostatnich latach przeprowadzane są symulacje i rzeczywiste testy mające na celu ograniczenie obrażeń pieszych (dzieci i dorosłych) uderzonych przodem pojazdu.

Obecnie zapewnienie bezpieczeństwa polega w tym wypadku najczęściej na oddaleniu twardych elementów struktury nadwozia oraz wszelkich innych twardych elementów wyposażenia auta (np. silnika) od powierzchni zewnętrznej auta w rejonie maski silnika, błotników i przedniego zderzaka. Najnowszym działaniem na rzecz bezpieczeństwa pieszych może poszczycić się Volvo, które stworzyło pierwsze auto chroniące pieszego zewnętrzną poduszką powietrzną.

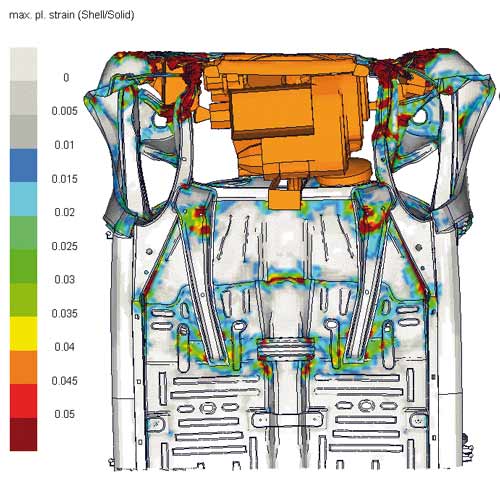

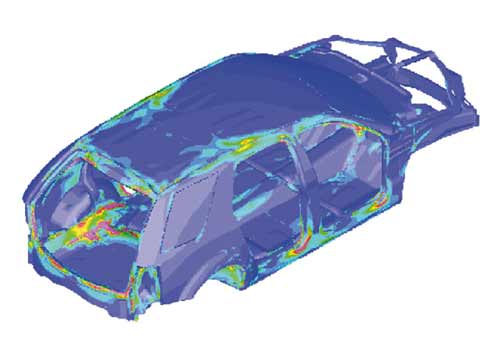

Aby struktura auta nie ulegała w okresie założonego czasu użytkowania pęknięciom bądź odkształceniom plastycznym, w wyniku działania użytkowych obciążeń pochodzących od drogi, modele projektowanych struktur nadwozi poddawane są symulacji obciążeń użytkowych przez empirycznie określoną dla założonego czasu użytkowania auta ilość cykli. Symulacje pracy zachodzącej w strukturze nadwozia w trakcie jej odkształcania, będącego rezultatem działania wymuszeń zewnętrznych, obrazują jaskrawymi kolorami miejsca nieciągłości profili przenoszących obciążenia (co należy rozumieć, jako źle zaprojektowane połączenie dwóch lub większej ilości części nadwozia, niedostateczną grubość materiału części bądź źle dobrany materiał części nadwozia).

Symulacje pracy zachodzącej w strukturze nadwozia w trakcie jej odkształcania będącego rezultatem działania wymuszeń zewnętrznych. Jaskrawymi kolorami obrazowane są miejsca nieciągłości profili przenoszących obciążenia.

Wyniki wszystkich opisanych wyżej symulacji komputerowych weryfikowane są potem w trakcie rzeczywistych testów stanowiskowych i drogowych na prototypach, zanim rozpocznie się produkcja auta.

Nie powiedzieliśmy dotąd jak spełnić opisane wyżej wymagania wobec struktury nadwozia w trakcie jego konstruowania.

Proces jest następujący. Pierwszą czynnością, jaką należy wykonać jest wstępna koncepcja struktury nadwozia (zaczynamy zwykle od szkicu).

Następnie podejmujemy decyzję z jakiego materiału (ew. z jakich materiałów) i w jakiej technologii wykonamy strukturę nadwozia. Potem dobieramy wielkość i kształt przekrojów poszczególnych profili struktury tak, aby ich momenty bezwładności były adekwatne do spełnianych w nadwoziu funkcji.

Generalnie, im większe są przekroje tym mniejsze konieczne grubości materiału i tym mniejsza jest masa kompletnej struktury (co jest pozornie nielogiczne).

Schemat dystrybucji obciążeń w trakcie skręcania nadwozia typu hatch bądź kombi

Miejsca, w których poszczególne profile auta łączą się ze sobą, noszą nazwę węzłów. W ich projektowaniu ważne jest, aby zapewnić jak najłagodniejsze geometryczne przejście pomiędzy poszczególnymi profilami, które je tworzą.

W przypadku masowo produkowanych popularnych pojazdów cały czas najpopularniejszym materiałem do produkcji nadwozi samochodowych pozostaje stal, a najpopularniejszą technologią używaną do jej kształtowania jest tłoczenie.

Materiał i technologia produkcji części nadwozia determinują sposób ich montażu. W przypadku nadwozi stalowych jest to w 99% konwencjonalne zgrzewanie punktowe bądź znacznie rzadziej – ciągłe laserowe, a w rzadkich uzasadnionych przypadkach (lokalnie) spawanie bądź lutowanie. Sposób, w jaki dzielimy strukturę nadwozia na np. tłoczone części wpływa na sztywność struktury, jako całości.

Także kolejność montażu części wpływa na sztywność końcową nadwozia. Jeżeli np. ze względu na ograniczony budżet wdrożeniowy projektu zmuszeni jesteśmy ograniczyć ilość podstacji, na których części kompletowane są w coraz większe tzw. „podkomplety”, to w pewnych momentach procesu montażu skutkuje to najczęściej ograniczonym dostępem do zgrzewania części składających się na strukturę nadwozia, a w efekcie zmniejszeniem jego sztywności (w wyjątkowych, uzasadnionych przypadkach można wtedy ratować sytuację stosując spawanie).

Gdy mowa o najpopularniejszej dziś technologii kształtowania części, czyli tłoczeniu, kolejnym niezwykle istotnym elementem projektowania jest symulacja tłoczenia projektowanych części. Szczególnie dla części wielkopołaciowych, do jakich zaliczyć należy np. ścianę boczną zewnętrzną, osiągnięcie ostatecznego kształtu części to długi i trudny proces. Następuje w nim taka modyfikacja kształtu części (najczęściej jego powierzchni „technicznych” niewidocznych lub widocznych po otwarciu drzwi/klap), aby dwu-trzyfazowy proces tłoczenia nie powodował pęknięć, nadmiernych przewężeń grubości, czy też pofałdowań materiału, z którego wykonana jest część. Gdy tłoczność części mimo opisanych prób nie rokuje nadziei podjęta zostaje zwykle decyzja o zastosowaniu droższego, lepiej tłocznego materiału. Jeżeli i to nie pomaga, w zależności od lokalizacji części w nadwoziu – modyfikacji ulegają stylistyczne zewnętrzne powierzchnie części, bądź, gdy jest to część niewidoczna, następuje jej podział na np. dwie części.

Cały opisany proces projektowania postępuje oczywiście w funkcji kosztu wytworzenia i montażu.

Piotr Bednarski

artykuł pochodzi z wydania 11 (86) listopad 2014

W 2006 r. europejska dywizja Forda przystąpiła do projektowania drugiej generacji modelu C-Max. Model powstawał na bazie globalnej platformy C, czyli wykorzystywanej na całym świecie płyty podłogowej aut klasy Forda Focusa.

Piotr Bednarski

Jakie elementy składają się na proces projektowania auta?

Wygląd auta oraz poszczególnych jego elementów to wypadkowa funkcji, jaką ma ono spełniać, zastosowanych materiałów oraz użytej technologii ich kształtowania. W praktyce dochodzi jeszcze „czynnik ludzki” w miejscu projektowania. Chodzi mianowicie o siłę argumentacji poszczególnych departamentów w biurze projektowym w trakcie walki o miejsce dla komponentów, za których wykonanie te departamenty są odpowiedzialne. Co jest w danym momencie ważniejsze dla producenta samochodu? Czy będzie to np. komfort miejsca na nogi podróżnych zajmujących przednie fotele czy raczej zwiększenie bezpieczeństwa tych podróżnych, uzyskane poprzez rozbudowanie struktury nadwozia pochłaniającej energię zderzenia w miejscu, które mogłoby powiększyć komfort nóg pasażera? Czy będzie to większy bagażnik, czy też lepsze prowadzenie auta uzyskane poprzez rozbudowanie tylnego zawieszenia, kosztem pojemności bagażnika? Wieloletnie utrwalenie przewagi argumentacji poszczególnych departamentów tworzy zespół charakterystycznych cech, specyficzny dla poszczególnych marek aut. Tak też powstaje wyróżniający każdego z producentów kanon (rutyna) projektowania.

Stale zmieniające się środowisko projektowania powoduje, że ów kanon podlega ciągłej ewolucji.

Zdarza się, że do spokojnie rozwijającego się kilkugeneracyjnego projektu auta wprowadzone zostaje jedno nowe, niepozorne założenie, co doprowadza do sytuacji, w której rutyna projektowania zdecydowanie przestaje pomagać.

Podjęto decyzję, że krótsza wersja podstawowa wyposażona zostanie w drzwi konwencjonalne, a wersja wydłużona, o nazwie Grand C-Max (a roboczo C344), będzie miała tylne drzwi przesuwne. W europejskich zakładach Forda (w Kolonii, w Niemczech) miały to być pierwsze drzwi przesuwne opracowane do samochodu osobowego. Europejski Ford produkował w tym czasie dwa nadwozia samochodu dostawczego pod nazwą Transit i Transit Connect, wyposażone w drzwi przesuwne. Przymiotnik „dostawczy” oznacza jednak znacząco niższy poziom dopracowania drzwi (szczelności, hałaśliwości, estetyki etc.).

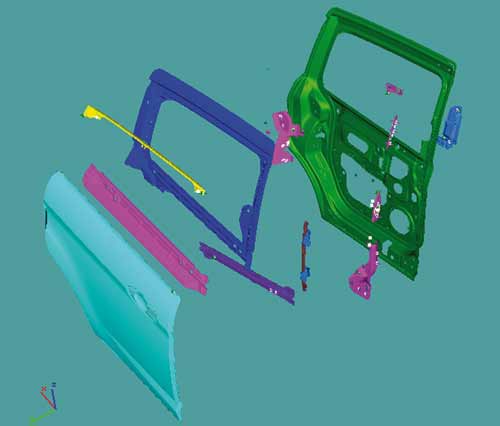

Rys. 1

Na wstępie przyjrzyjmy się z grubsza wybranym aspektom projektowania drzwi konwencjonalnych (tj. zamontowanych na zawiasach). Ten niepozorny podzespół okazuje się być zaskakująco kompleksowym i istotnym zespołem determinującym także kształt ściany bocznej auta. Pozytywne przejście komputerowej symulacji tłoczenia wewnętrznego panelu drzwi daje jednocześnie spore prawdopodobieństwo wytłoczenia ściany bocznej zewnętrznej (co dokładnie sprawdzane jest w dalszej kolejności). Dzieje się tak, ponieważ kształt i głębokość tłoczenia panelu drzwi wewnętrznych definiują kształt i głębokość tłoczenia ściany bocznej zewnętrznej nadwozia, a wiele względów powoduje, że skalę trudności tłoczenia można uznać za podobną, ze wskazaniem na większą trudność tłoczenia drzwi. Jeżeli symulacja kilkuetapowego procesu tłoczenia panelu wewnętrznego drzwi nie rokuje nadziei na sukces, (tj. pomimo wprowadzenia serii możliwych modyfikacji powierzchni technicznych, czasem dodania jednej fazy tłoczenia symulacja niezmiennie wskazuje na rozrywanie, nadmierne przewężenie bądź fałdowanie tłoczonej blachy), zmianie musi w ostateczności ulec stylistyka ściany bocznej. Konkretnie: szerokość zewnętrznej „półki podokiennej”, znajdującej się poniżej dolnej linii szyb drzwiowych (w niektórych firmach samochodowych żartobliwie nazywanej wybiegiem – „catwalk”) ulega w takich sytuacjach zmniejszeniu.

Rys. 2

Jak zwiększała się kompleksowość drzwi na przestrzeni ostatnich dekad? Pośrednią odpowiedzią na to pytanie jest fakt, że wiązka elektryczna zasilająca współczesne drzwi samochodowe ma podobną średnicę do głównej wiązki elektrycznej produkowanego do niedawna w Brazylii Volkswagena Garbusa pierwszej generacji. To porównanie pozwala zrozumieć, że drzwi stają się miejscem montażu coraz większej ilości elementów elektrycznego wyposażenia auta. Ponadto, od ponad trzydziestu lat zaczęły się tam także pojawiać stalowe, a później także tworzywowe elementy pochłaniające energię zderzenia bocznego.

Nie zapominajmy o mechanizmach podnoszenia szyby, o małej szybie nieruchomej, dwu- lub trzypoziomowych uszczelkach drzwiowych, systemach prowadzenia i uszczelnienia szyby ruchomej, elementach ozdobnych wokół szyby ruchomej, czy też o ozdobnym panelu wewnętrznym drzwi. Upakowanie tych wszystkich komponentów w niewielkiej przestrzeni drzwi i umożliwienie drzwiom bezkolizyjnej ruchliwości wymaga relatywnie dużo większej ilości spotkań i ustaleń pomiędzy poszczególnymi działami odpowiedzialnymi za strukturę drzwi i ich wyposażenie, a działem odpowiedzialnym za zaprojektowanie ściany bocznej nadwozia, niż ma to generalnie miejsce w przypadku struktury nadwozia. Właśnie ta duża ilość koordynujących działań między departamentami stanowi specyfikę pracy nad drzwiami samochodowymi ogólnie.

Jeżeli podjęta zostaje decyzja, że tylne drzwi mają być przesuwne z opcjonalnym napędem elektrycznym, do wyposażenia drzwi należy obowiązkowo dodać czujnik przytrzaśnięcia. Sensor ten zatrzymuje napęd, gdy na drodze przesuwających się drzwi pojawi się nieznany element (najczęściej palce dziecka).

Rys. 3

Pomimo usilnych prób, czujnik przytrzaśnięcia okazał się w przypadku opisywanego auta niemożliwy do zabudowania. Założone kąty widzenia ze standardowej pozycji kierowcy, w połączeniu z założonym systemem uszczelnienia drzwi i użytymi elementami ozdobnymi na wysokości szyb, skutecznie uniemożliwiły upakowanie elastycznej listwy sensorowej czujnika przytrzaśnięcia, w taki sposób, aby na całej długości przedniej krawędzi drzwi skutecznie wypełniał on swoje zadanie. W konsekwencji zniknął też opcjonalny napęd elektryczny drzwi przesuwnych. W tej klasie pojazdu stanowiłby ewenement.

Aby zrozumieć, na czym polega specyfika projektowania drzwi przesuwnych powtórnie odnieśmy się do sytuacji, gdy drzwi są konwencjonalne tj. zamontowane na zawiasach.

Rys. 4

W takiej sytuacji drzwi połączone są z nadwoziem auta zawiasami i posiadają jeden stopień swobody, czyli obrót. Fakt, że oba zawiasy są zamontowane na jednym podkomplecie nadwozia (tj. komplecie ściany bocznej), skutkuje relatywnie łatwym współcześnie do „opanowania” łańcuchem tolerancji wykonania i montażu drzwi i nadwozia. Tak więc drzwi dają się bezkolizyjnie zamknąć i otworzyć nawet w najmniej sprzyjających położeniach otaczających je komponentów, przy przeciętnym poziomie technologicznym producenta.

W przypadku konwencjonalnych drzwi zamontowanych na zawiasach chodzi przede wszystkim o takie skonstruowanie łańcucha tolerancji i takie zdefiniowanie kolejności montażu poszczególnych przykręcanych do nadwozia elementów w trakcie montażu końcowego, aby w najmniej sprzyjającej kombinacji tolerancji drzwi i nadwozia panel zewnętrzny drzwi przy pełnym ich otwarciu nie uderzył w poprzedzający go element (tj. w zależności czy są to drzwi przednie czy tylne – w tylny rant przedniego błotnika lub przednich drzwi). W przypadku klasycznych drzwi, o poziomie technologicznym producenta świadczy jedynie wielkość nominalnej szczeliny pomiędzy drzwiami a nadwoziem, gwarantującej taki brak kolizji. Przykładowo – szczelina o szerokości 3 mm, mierzona wzdłużnie wokół drzwi, to obecnie doskonały wynik, a 5 mm – to wynik marny. Pomiędzy tymi wartościami jest przepaść technologiczna.

Powtórnie wróćmy do drzwi przesuwnych.

Rys. 5

Drzwi przesuwne poruszają się na trzech prowadnicach (szynach) o różnej geometrii, zdefiniowanej w taki sposób, aby w trakcie otwierania, czyli wychodzenia z otworu drzwiowego i dalszego przesuwu, znajdowały się jak najdalej od elementów nadwozia, a jednocześnie by powodowały samoczynne, grawitacyjne zamykanie się drzwi po zwolnieniu ich z zapadki przytrzymującej je w pozycji otwartej. Ilość stopni swobody drzwi przesuwnych jest większa niż konwencjonalnych. Ruch drzwi przesuwnych to w każdej pozycji inna kombinacja posuwu i obrotu. Do tego należy dodać zwiększający się z upływem czasu technologiczny luz pomiędzy prowadnicami drzwi a rolkami. Aby drzwi nie hałasowały w prowadnicach w pozycji zamkniętej i w celu uniknięcia kolizji z nadwoziem, kontrolę nad ich pozycją względem nadwozia przejmują na ostatnich kilku milimetrach przesuwu i po ich zamknięciu znajdujące się przy ich przedniej krawędzi dwa kliny pozycjonujące.

Po stronie drzwi mamy więc pięć odpowiedzialnych za ich pozycję w nadwoziu elementów: trzy wysięgniki z rolkami prowadzącymi i dwa kliny pozycjonujące (Rys. 4). Są one równomiernie rozmieszczone po obwodzie drzwi. Każdy z nich wymaga odpowiedniego wzmocnienia struktury drzwi. Oznacza to, że struktura drzwi ma pięć takich wzmocnień.

Dla porównania –w drzwiach konwencjonalnych znajdujące się blisko siebie punkty mocowania dwóch zawiasów i ogranicznika ruchu drzwi „obsługuje” tylko jedno wzmocnienie. Konsekwencją jest rosnący łańcuch tolerancji po stronie drzwi przesuwnych.

Wszystkie wymienione czynniki powodują, że producent niebędący w stanie utrzymać odpowiedniego reżimu technologicznego na etapie produkcji i montażu komponentów odpowiedzialnych za łańcuch tolerancji drzwi przesuwnych i struktury nadwozia może nie być w stanie wdrożyć ich do masowej produkcji.

Czynnikiem przesądzającym o niepowodzeniu może okazać się tu dodatkowy fakt, że dolna prowadnica drzwi przesuwnych znajduje się najczęściej w innym podkomplecie nadwozia (tj. w podkomplecie podłogi) niż pozostałe dwie prowadnice (z podkompletu ściany bocznej). Skutkuje to wydłużeniem łańcucha tolerancji. Jeżeli – jak miało to miejsce w opisywanym przypadku – istnieje docelowa linia montażowa opracowana dla auta już zaprojektowanego lub montowanego na wspólnej płycie podłogowej, decydenci zaangażowani w nowy projekt nie będą w stanie przesunąć dolnej prowadnicy drzwi z podkompletu podłogi do podkompletu ściany bocznej.

Dla pełniejszego obrazu należy jeszcze wspomnieć o tym, że tworzenie krótszej, bazowej wersji Forda C-Max z drzwiami konwencjonalnymi i opcjonalne projektowanie wydłużonej wersji Grand z drzwiami przesuwnymi także niosło większe ryzyko fiaska pewnych założeń. Ograniczyło to bowiem konstruktorom pole manewru w porównaniu do sytuacji, w której nadwozie byłoby (jak to zwykle bywa) w całości dedykowane do realizacji potrzeb optymalnej zabudowy tylnych drzwi przesuwnych.

Dla zespołu Forda wdrażającego drzwi przesuwne w Fordzie Grand C-Max to doświadczenie nie okazało się krytyczne. Szczególnie duże znaczenie dla technicznego sukcesu projektu miał fakt, że zakłady Forda długo przed jego rozpoczęciem miały gotowy do wykorzystania potencjał zawężenia tolerancji wykonania i montażu krytycznych dla procesu budowy drzwi przesuwnych samochodu osobowego. Mowa tu o know-how i odpowiednim parku maszynowym.

Pomimo wszystko szczelina wokół drzwi przesuwnych pozostaje w wielu samochodach (w tym w opisanym Fordzie Grand C-Max) nieco większa niż wokół drzwi konwencjonalnych.

Piotr Bednarski

Autor niniejszego artykułu wziął udział w opisanym projekcie C344, jako inżynier prowadzący, odpowiedzialny za projekt struktury drzwi przesuwnych.

zdjęcia: Ford, Mototarget.pl i autora

artykuł pochodzi z wydania 10 (85) październik 2014

Szwedzcy projektanci byli i są pionierami w kwestii bezpieczeństwa użytkowników pojazdów samochodowych. Doskonałe w tej dziedzinie rezultaty osiągnęli drogą ewolucyjnego procesu zwiększania bezpieczeństwa kolejnych generacji modeli aut Volvo.

Piotr Bednarski

Jakie elementy składają się na proces projektowania samochodu? Wygląd auta, poszczególnych jego elementów to wypadkowa funkcji jaką ma ono spełniać, zastosowanych materiałów oraz użytej technologii ich kształtowania. W praktyce dochodzi jeszcze „czynnik ludzki” w miejscu projektowania. Chodzi mianowicie o siłę argumentacji poszczególnych departamentów w biurze projektowym w trakcie walki o miejsce dla komponentów, za których wykonanie te departamenty są odpowiedzialne. Co jest w danym momencie ważniejsze dla producenta samochodu? Czy będzie to np. komfort w miejscu na nogi podróżnych zajmujących przednie fotele czy raczej zwiększenie bezpieczeństwa tych podróżnych, uzyskane poprzez rozbudowanie struktury nadwozia pochłaniającej energię zderzenia – w miejscu, które mogłoby powiększyć komfort nóg pasażera? Czy będzie to większy bagażnik czy też lepsze prowadzenie auta uzyskane poprzez rozbudowanie tylnego zawieszenia kosztem pojemności bagażnika? Wieloletnie utrwalenie przewagi argumentacji poszczególnych departamentów tworzy zespół cech charakterystyczny dla poszczególnych marek aut. Tak też powstaje wyróżniający każdego z producentów kanon (rutyna) projektowania. Stale zmieniające się środowisko projektowania powoduje, że ów kanon podlega ciągłej ewolucji. Zdarza się, że do spokojnie rozwijającego się kilkugeneracyjnego projektu auta wprowadzone zostaje jedno nowe, niepozorne założenie, co doprowadza do sytuacji, w której rutyna projektowania zdecydowanie przestaje pomagać. |

W czasach przejęć i konsolidacji w branży samochodowej samodzielność relatywnie niewielkiej firmy Volvo okazała się nie do uratowania. W roku 1999 podupadającą finansowo firmę Volvo Cars wykupił koncern Ford. Naturalną tego konsekwencją była decyzja o szukaniu oszczędności poprzez unifikację komponentów Volvo i Forda.

Rys. 1

W 2006 r. biuro konstrukcyjne Volvo było w ostatniej fazie projektowania trzeciej czyli obecnej generacji jednego z najlepiej sprzedających się swoich samochodów – V70. Jednym z istotnych założeń fazy projektowej była maksymalna unifikacja platform Forda i Volvo.

Platforma (płyta podłogowa) to konstrukcyjny „kręgosłup” współczesnych samonośnych samochodów. Ze względu na kompletację nadwozia platforma podłogowa składa się z trzech podkompletów: podłogi przedniej (rejon komory silnikowej z przegrodą przednią), środkowej (przedział pasażerski) i tylnej (przedział bagażowy). Ustalono, że w opisywanym przypadku unifikacja będzie oznaczała przejęcie przez Volvo V70 środkowej płyty podłogowej projektowanej dla Forda Mondeo IV (EUCD Platform).

Rys. 2 Rysunek poglądowy obrazujący miejsce wystąpienia – na etapie projektu – problemu nadmiernej deformacji

Takie założenie, skądinąd ekonomicznie uzasadnione dla koncernu Forda, bardzo utrudniło życie szwedzkim konstruktorom. Podczas jednej z ostatnich przeprowadzonych komputerowo symulacji zderzeniowych okazało się, że jest to problem. Symulacja dotyczyła tylnego 70% offset crash’u przy prędkości 88,5 km/godz. Jest to symulacja uderzenia w tył pojazdu po stronie wlewu paliwa, przeprowadzona w taki sposób, że jedna z dwóch tylnych podłużnic podłogowych pozostaje nieuderzona. Pozytywnym rezultatem tego testu nie była wówczas określona wartość opóźnienia, mierzona jak w przypadku front crash’u, a jedynie możliwość otwarcia tylnych drzwi po wypadku bez użycia narzędzi oraz integralność (brak rozszczelnienia) zbiornika paliwa, włącznie z rurą wlewu.

Na tym etapie projektowania okazało się, że ze względu na nadmierną deformację otworu drzwiowego drzwi tylnych siła niezbędna do otwarcia tych drzwi jest zbyt duża aby wyniki symulacji i rzeczywistego testu uznać za pozytywne. W wyniku analizy serii kolejnych wersji komputerowych symulacji próby zderzeniowej konstruktorzy doszli do wniosku, że technologicznie możliwe do uzyskania połączenie podłużnicy tylnej podkompletu tylnej podłogi Volvo z profilem progu podkompletu podłogi środkowej pochodzącej z Forda nie jest wystarczająco sztywne by bez swojej deformacji przenieść całość siły uderzenia do profilu progu auta.

Aby zapobiec deformacji opisanego połączenia progu i tylnej podłużnicy, a w konsekwencji otworu drzwiowego drzwi tylnych, należało „odciążyć” profil progu. Dokonano tego poprzez skierowanie większej niż dotychczas części siły pochodzącej z uderzenia w tył pojazdu w inny podłużny profil – w podłużnicę dachową. Profil ten usytuowany jest nad drzwiami pojazdu. Typowe rozwiązania tego rejonu szkieletu nadwozia nie pozwalają na przekierowanie znaczącej części sił z offset crash’u w górną podłużnicę. Aby tego dokonać zdecydowano się na zaprojektowanie niestosowanego dotychczas, biegnącego od progu do górnej podłużnicy wzmocnienia słupka „C” (słupka drzwiowego za tylnymi drzwiami – patrz: Rys. 3).

Rys. 3

Wzmocnienie wykonano z tłoczonej na gorąco stali boronowej o ultra wysokiej wytrzymałości, siedmiokrotnie przewyższającej wytrzymałość Rm stali zwykłej jakości. W połączeniu z możliwym do uzyskania przeprojektowaniem usztywniającym profil progu, optymalizacją sztywności podłużnicy tylnej podłogi oraz z maksymalnym wzmocnieniem połączenia pomiędzy nimi, uzyskano w krótkim czasie rozwiązanie pozwalające spełnić wymagania związane z tylnym offset crash’em, z typowym dla Volvo zapasem bezpieczeństwa.

Piotr Bednarski

Symbolicznym wkładem autora w prace projektowe nad V70 trzeciej generacji jest koncepcja większego "zaangażowania" górnej struktury nadwozia w przejęcie obciążeń pochodzących z tylnego crash-testu.

artykuł pochodzi z wydania 9 (84) wrzesień 2014

W rozmowach z konstruktorami (także na forach internetowych) bardzo często poruszany jest temat definicji mechanizmów w systemie CATIA V5. Wielu z tych, którzy tworzą swoje projekty w tym systemie i ma doświadczenie z pracy w innych systemach nie zdaje sobie sprawy z tego, że definicja relacji pomiędzy komponentami oraz ich wzajemne położenie (polecenia z grupy Assembly Constraints w środowisku Assembly Design) nie są równoważne z definicją mechanizmu!

Andrzej Wełyczko

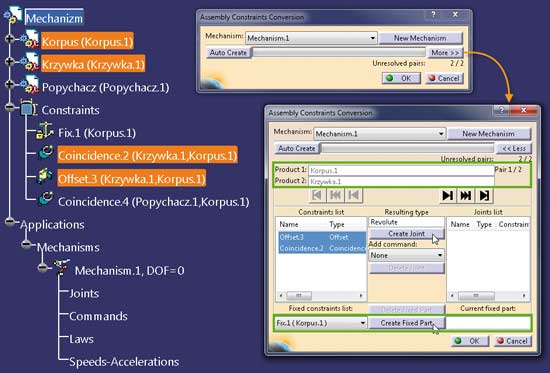

Relacje typu Assembly Constraints pozwalają „jedynie” na zdefiniowanie wzajemnego położenia poszczególnych komponentów projektowanego wyrobu w przestrzeni 3D, na przykład współosiowość, zgodność (przyleganie płaszczyzn), odległość, kąt, itd. Oczywiście można zadać pytanie: skąd takie „ograniczenia” i dlaczego system nie tworzy w tym samym czasie par kinematycznych pomiędzy wskazanymi komponentami? Odpowiedzi należałoby szukać u twórców systemu. A ta pewnie byłaby zbliżona do mojej: nie każdy projekt musi zawierać definicję mechanizmu oraz możliwość symulacji jego ruchu i różnego typu analiz. Jeśli po zdefiniowaniu relacji typu Assembly Constraints trzeba sprawdzić kinematykę projektowanego wyrobu, to w systemie CATIA V5 definicję mechanizmu (czyli określenie par kinematycznych, a nie tylko wzajemnego położenia komponentów) wykonujemy w środowisku DMU Kinematics i co ważne, definicja par kinematycznych może być wykonana automatycznie na podstawie istniejących relacji typu Assembly Constraints.

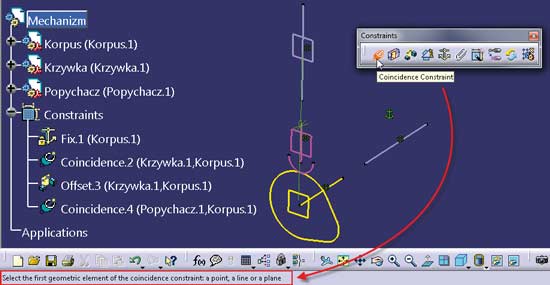

Rys. 1

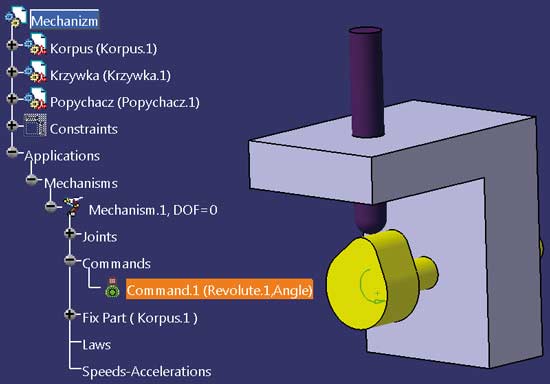

Rozważmy przykład mechanizmu krzywka-popychacz (Rys. 1), który w najprostszym wariancie może być zbudowany z trzech komponentów (Korpus, Popychacz i Krzywka), a do definicji par kinematycznych wystarczy przygotować podstawowe elementy geometryczne (punkt, linia, krzywa, płaszczyzna, itp.). W każdym z tych komponentów trzeba zdefiniować wymagane elementy podstawowe (tu linie, krzywe, płaszczyzny oznaczone kolorem przypisanym do każdego komponentu). Trzeba także ustalić wzajemne położenie tych komponentów za pomocą poleceń z grupy Assembly Constraints:

- Fix.1 – Sztywne ustalenie położenia Korpusu w przestrzeni projektowej:

- Korpus ma odebrane wszystkie stopnie swobody,

- Coincidence.2 – Współosiowość osi wałka Krzywki (żółta linia) z osią otworu w Korpusie (szara pozioma linia):

- Krzywka może się obracać względem osi otworu w Korpusie,

- Krzywka może się przesuwać wzdłuż osi otworu w Korpusie,

- Offset.3 – Ustalenie położenia Krzywki względem Korpusu:

- Krzywka nie może się przesuwać wzdłuż osi otworu w Korpusie,

- Zamiast relacji Offset można zastosować relacje typu Coincidence – na przykład pomiędzy dwoma płaszczyznami zdefiniowanymi odpowiednio w modelu Krzywka i w modelu Korpus (płaszczyzna konturu Krzywki musi być w tym samym miejscu w przestrzeni 3D, w którym znajduje się oś Popychacza),

- Coincidence.4 – Współosiowość osi Popychacza (fioletowa linia) z osią otworu w Korpusie (szara pionowa linia):

- Popychacz może się obracać względem osi otworu w Korpusie,

- Popychacz może się przesuwać wzdłuż osi otworu w Korpusie.

I tu dla niektórych pierwsze „rozczarowanie”: jak zdefiniować wzajemne powiązanie krzywki z popychaczem? W środowisku Assembly Design nie ma możliwości zdefiniowania relacji typu punkt ślizgający się po krzywej, krzywa ślizgająca się po krzywej czy krzywa tocząca się po innej krzywej – wszystkie te relacje są specyficzne dla definicji mechanizmu. Na przykład próba zastosowania relacji typu Coincidence nie daje oczekiwanego rezultatu, bo system pozwala na wskazanie punktu, linii lub płaszczyzny (Rys. 2) – nie można wskazać dwóch ślizgających lub toczących się po sobie krzywych.

Rys. 2

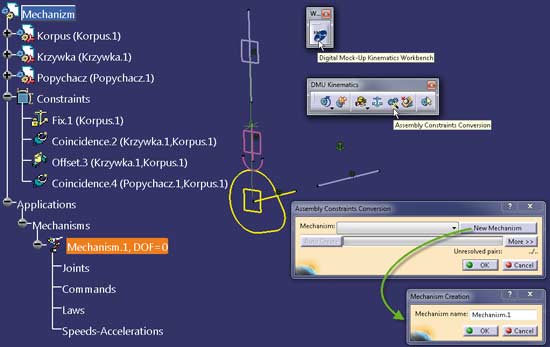

Jeśli zadaniem konstruktora jest definicja mechanizmu, to kolejne kroki trzeba wykonać w środowisku DMU Kinematics. Zdefiniowane wcześniej relacje typu Assembly Constraints mogą być podstawą do definicji par kinematycznych – dlatego zastosowano polecenie Assembly Constraints Conversion (Rys. 3). Zanim jednak system zdefiniuje pary kinematyczne musi być zdefiniowany mechanizm – tu Mechanism.1.

Rys. 3

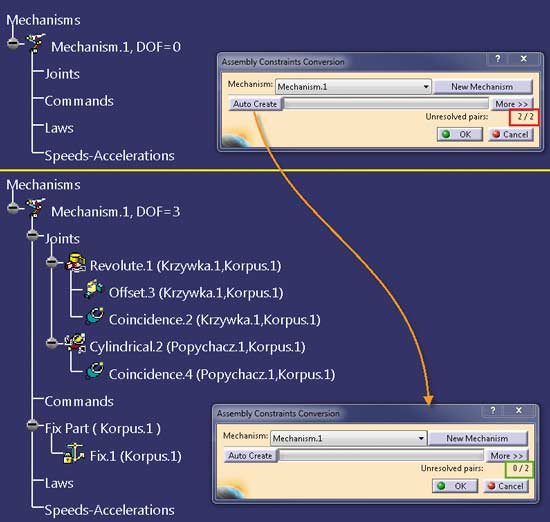

Na podstawie Assembly Constraints system może rozpoznać dwie pary kinematyczne (Unresolved pairs: 2/2). Na tym etapie konstruktor musi zdecydować czy chce wykonać to rozpoznanie automatycznie (Rys. 4) czy ręcznie (Rys. 5).

Rys. 4

Rys. 5

Jeśli definicja par kinematycznych ma być wykonana ręcznie, to dla każdej pary komponentów (tu Korpus.1–Krzywka.1) system prezentuje listę relacji typu Assembly Constraints zdefiniowanych dla tych komponentów oraz proponuje parę kinematyczną (tu dla Offset.3 i Coincidence.2 system sugeruje parę typu Revolute).

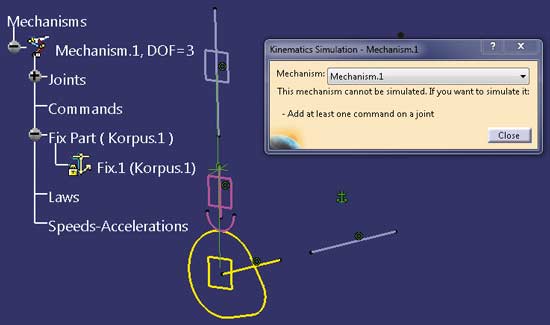

Na tym etapie definicji mechanizmu nie jest możliwa symulacja jego ruchu (Rys. 6) – system podpowiada, że konieczne jest zdefiniowanie przynajmniej jednego polecenia (lub poleceń) napędzającego ten mechanizm.

Rys. 6

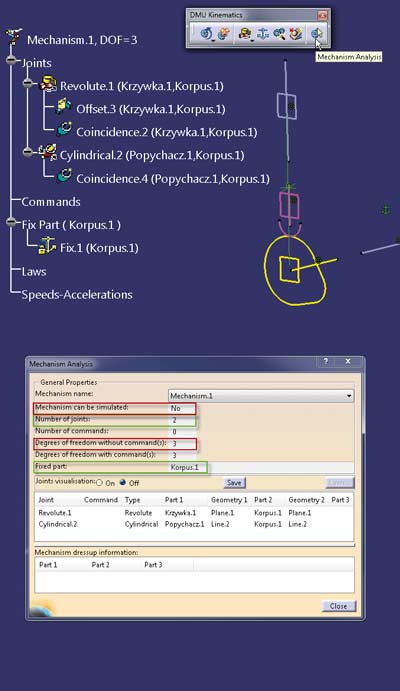

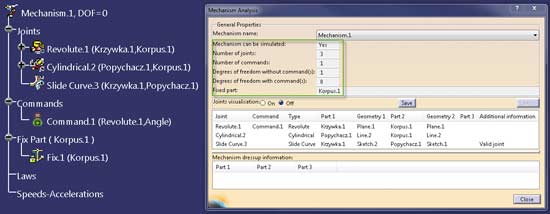

Po wykonaniu analizy mechanizmu (Rys. 7) widać wyraźnie, że zdefiniowane są tylko dwie (Number of joints: 2) pary kinematyczne (Revolute.1 (Krzywka.1, Korpus.1) i Cylindrical.2 (Popychacz.1, Korpus.1)), rozpoznane na podstawie wcześniej zdefiniowanych relacji typu Assembly Constraints (Number of joints: 2) – brakuje pary kinematycznej Krzywka-Popychacz, czyli powiązania ruchu krzywki z ruchem popychacza.

Rys. 7

Jak napędzać taki mechanizm? Odpowiedź jest prosta: trzeba zapewnić obrót Krzywki względem Korpusu. Która para kinematyczna łączy Krzywkę z Korpusem? Oczywiście: Revolute.1 (Krzywka.1, Korpus.1). Definicja pary Revolute.1 musi być zmodyfikowana w taki sposób, aby system „wiedział”, że obrót wałka krzywki (aktywna opcja Angle driven dla Revolute.1 – Rys.8) jest funkcją napędową tego mechanizmu. Po zdefiniowaniu polecenia napędowego stopień swobody mechanizmu został zredukowany z DOF=3 do DOF=2.

Rys. 8

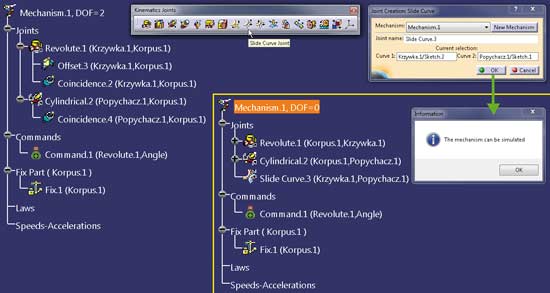

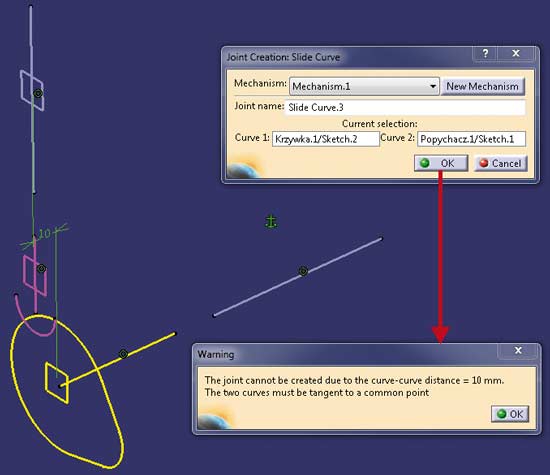

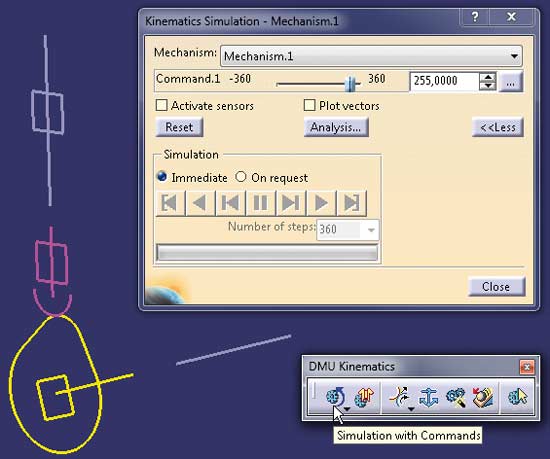

Trzeba jeszcze zdefiniować parę kinematyczną typu Slide Curve (Rys. 9), aby powiązać obrót krzywki z ruchem popychacza. Po zaakceptowaniu tej definicji mechanizm ma 0 stopni swobody (DOF=0) i można wykonać symulację jego ruchu (Rys. 10).

Rys. 9

Rys. 10

Możliwość obrotu popychacza została odebrana po zdefiniowaniu pary Slide Curve.3, bo krzywe tworzące tę parę kinematyczną (fioletowy łuk popychacza i żółty kontur krzywki) leżą na jednej płaszczyźnie i są do siebie styczne. Gdyby ten warunek geometryczny nie był spełniony to definicja pary kinematycznej typu Slide Curve nie byłaby możliwa (Rys. 11).

Rys. 11

Mechanizm został zdefiniowany i za pomocą polecenia Simulation with Commands można sprawdzić czy działa poprawnie (Rys. 12). Definicja mechanizmu to jednak nie tylko możliwość symulacji jego ruchu, bo w środowisku DMU Kinematics można przeanalizować poprawność przemieszczania poszczególnych komponentów, śledzić zmiany wartości wybranych parametrów, wygenerować trajektorię ruchu wybranych punktów, itd. To jednak za dużo na artykuł o ograniczonej objętości. Zainteresowanych odsyłam do dokumentacji systemu CATIA V5 lub literatury książkowej – jest nawet książka na ten temat napisana po polsku!

Rys. 12

Model wyrobu, w którym zdefiniowano mechanizm można oczywiście wzbogacić o elementy bryłowe (Rys. 13) i/lub powierzchniowe, oraz wykonać kolejne analizy poprawności projektowania, na przykład analizę kolizji podczas ruchu.

Rys. 13

Andrzej Wełyczko

ps.

W systemie CATIA V6 zagadnienie definiowania mechanizmów jest znacznie prostsze, bo omówione powyżej relacje typu Assembly Constraints i Kinematics Joints są jednocześnie tworzone podczas definicji relacji Engineering Connection.

artykuł pochodzi z wydania 7/8 (82/83) lipiec/sierpień 2014

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.