Obróbka plastyczna może być prowadzona ręcznie lub mechanicznie (na różnego rodzaju młotach). Jej celem jest nadanie elementowi zaplanowanego wcześniej kształtu, najczęściej w wyniku odkształcenia na gorąco.

Piotr Wilk, Paweł Wilk

Ze względu na rodzaj napędu można wyróżnić młoty napędzane m.in.:

- silnikiem elektrycznym,

- sprężonym powietrzem,

- parą wodną.

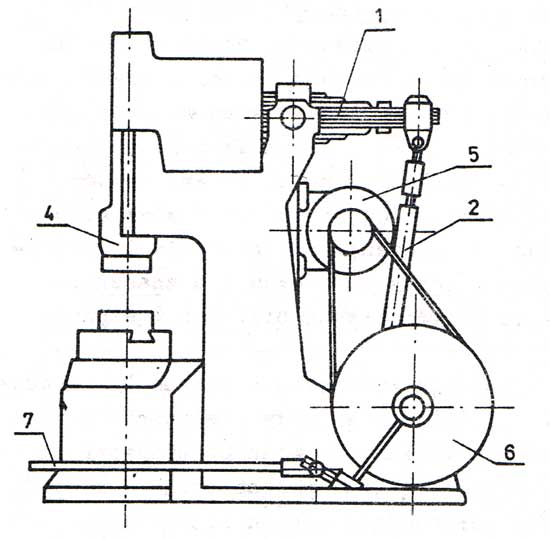

Budowa młota sprężynowego została przedstawiona na rysunku 1.

Rys. 1 Schemat młota sprężynowego: 1 - resor, 2 - cięgno, 4 - bijak, 5 - silnik, 6 - koło zamachowe, 7 – dźwignia – pedał; niewidoczny na rysunku korbowód łączy cięgno z kołem [1]

Uderzenie bijakiem w materiał przedstawiono schematycznie na rysunku 2, wyodrębniając przy tym dwie fazy uderzenia:

- faza pierwsza – moment, w którym materiał zostaje odkształcony (ściśnięty) – odkształcenie plastyczne jest największe,

- faza druga – bijak cofa się, a materiał, w związku z jego sprężystością, zmienia swoje wymiary.

Właściwe warunki pracy urządzenia, pozwalają na odkształcenie obrabianego materiału, przebiegające od rozpoczęcia procesu, aż do całkowitego wyczerpania energii kinetycznej [1]. Energia ta w każdym młocie posiada inną wartość i wiąże się ściśle z konstrukcją i gabarytami urządzenia. Podczas uderzenia bijak zatrzymuje się; w tym momencie pewna część energii przechodzi w pracę odkształcenia plastycznego. Nacisk nadawany przez młot zależy (oprócz masy bijaka i energii, z jaką uderza) od gabarytów elementu obrabianego, materiału, z jakiego jest wykonany oraz temperatury kucia. W przypadku zbyt małej energii kinetycznej, która nie daje możliwości ukształtowania elementu za pomocą jednego uderzenia, niezbędne są kolejne. Jeśli wartość siły będzie zbyt duża w stosunku do parametrów kutego materiału nastąpi zdeformowanie i zniszczenie elementu.

Rys. 2 Fazy uderzeń bijaka [1]

Na młotach sprężynowych może odbywać się kucie swobodne, czyli takie, w którym dochodzi do swobodnego płynięcia materiału w różnych kierunkach. Proces ten polega na nagrzaniu elementu (najczęściej w palenisku – Rys. 3) lub w specjalnych piecach, do temperatury około 1100 °C (zgodnie ze składem chemicznym).

Rys. 3. Ognisko kowalskie [2]

Następnie stal poddawana jest obróbce (do temperatury około 700-800 °C), po czym może być ponownie nagrzewana itd., aż do uzyskania żądanego efektu. Orientacyjne temperatury materiału określa się na podstawie barwy żarzenia lub za pomocą przyrządów pomiarowych (pirometrów). Stale wysokostopowe najczęściej nagrzewa się w dwóch etapach [2].

Pierwsze młoty były urządzeniami, w których bijak opadał dzięki działaniu siły ciężkości, tzw. młoty spadowe. Wówczas możliwość wzrostu energii uderzenia była ograniczona masą bijaka i wysokością, na jaką był podnoszony.

Okazuje się, że najstarszym młotem, który posiadał napęd mechaniczny był młot dźwigniowy, zbudowany z drewna. Na jednym końcu dźwigni miał zamontowany bijak, na drugim końcu następowały uderzenia kułaków, które zostały zainstalowane wokół obwodu koła znajdującego się na wale. W czasach średniowiecza wykorzystywano napęd kołem wodnym, a w erze energii elektrycznej – silnikiem elektrycznym [1].

Młoty do kucia swobodnego posiadają szabotę, która nie jest połączona ze stojakami. Jest to cecha, odróżniająca je od młotów przeznaczonych do kucia matrycowego, bowiem w ich konstrukcji jest zazwyczaj odwrotnie (bardzo często elementy te są wykonane z jednego odlewu).

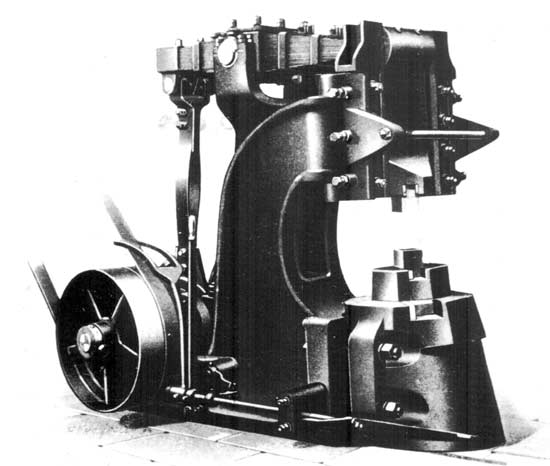

Rys. 4 Młot sprężynowy z lat 30-tych XX wieku, produkcji Brevillier Urban Ustroń [źródło: http://smkuznia.ustron.pl]

Rysunek 4 przedstawia młot sprężynowy zbudowany w latach 30-tych XX wieku, w fabryce maszyn Brevillier Urban Ustroń. Posiada solidną konstrukcję, wyposażoną w mocny resor i ciężki bijak.Napęd z silnika zostaje przeniesiony za pomocą pasa o znacznej szerokości. Co ciekawe, w Ustroniu, słynącym z pięknych gór i widoków, funkcjonował do lat 80 tych XX wieku, jeden z największych zakładów kuźniczych w Polsce. Obejmował on: odcinarnię, kuźnię mechaniczną, kuźnię parową, narzędziownię, hartownię, odlewnię, ślusarnię i oddział remontowy [3].

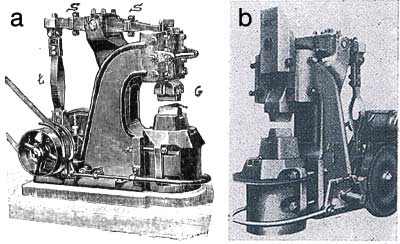

Rys. 5 Młoty resorowe; a) młot resorowy o ciężarze bijaka 100 kG i szybkobieżności 200 uderzeń na minutę (Ajax, Schmidtstahlwerke A. G. Wiedeń) [4], b) – młot produkcji VVB WMW [5]

Młoty resorowe mogą uzyskiwać szybkobieżność na poziomie 250 uderzeń na minutę, przekuwając przy tym pręty o średnicy do 60 mm [1]. Urządzenia tego typu przedstawiono na rysunku 5. Mimo że pokazane tam młoty mają podobną konstrukcję, różnią się jednak parametrami pracy i wieloma innymi szczegółami.

Budowa prototypu

Głównym celem budowy takiego mechanizmu było odciążenie rzemieślnika podczas pracy. Założenia wstępne, na których opierano się w czasie tworzenia mechanizmu, to m.in. wykorzystanie ogólnie dostępnego resora samochodowego, prostota wykonania i uzyskanie modulacji siły i częstotliwości uderzeń.

Rys. 6 Konstrukcja prostego młota sprężynowego

Konstrukcja prostego młota sprężynowego została pokazana na rysunku 6. Nie jest to tak wielkie urządzenie jak prezentowane wcześniej, z założenia jednak ma służyć do celów artystyczno-hobbystycznych, a nie przemysłowych.

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec