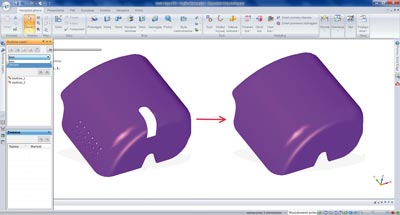

Gdy element jest już gotowy do odzwierciedlenia kształtu, bardzo ważne jest przygotowanie modelu tak, aby był możliwy do wykorzystania przy tworzeniu matrycy i stempla, oraz suwaków. Oznacza to, iż musi mieć zablokowane otwory i wycięcia, które nie będą potrzebne przy modelowaniu stempla. Za pomocą rodziny części można zdefiniować kilka wariantów wykonania w pojedynczym pliku części (Rys. 5) i wstawiać później konkretne warianty jako odniesienie.

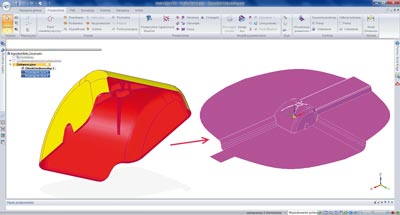

Po wykonaniu tej operacji należy sprawdzić, a następnie utworzyć powierzchnię podziału formy. Aby ją przeanalizować można skorzystać z aplikacji, która pozwala zbadać pochylenia lic względem powierzchni podstawy, czyli w kierunku otwierania się formy (Rys. 6).

Po tym kroku, wykorzystując polecenia linii podziału, powierzchni podziału oraz wyciągnięcia powierzchni wzdłuż krzywej l po profilach, można uzyskać kształt powierzchni podziału formy.

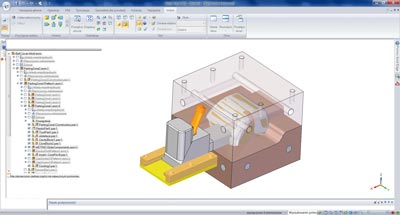

Powierzchnia ta jest bardzo ważna, gdyż rozdziela ona część matrycową od stemplowej. W celu wykonania stempla, podobnie jak poprzednio, wstawia się do pojedynczego pliku części kopię w wariancie Stempel, czyli z zablokowanymi otworami i wycięciem. Po jego wstawieniu można stworzyć stempel jako wyciągnięcie kształtu prostokątnego, dopasowanego do danej wersji oraz do powierzchni podziału formy. W kolejnym kroku można wykonać odwzorowanie otworów za pomocą suwaka. Do wykonania matrycy wykorzystane zostaną kopie stempla, wariantu dla matrycy oraz suwaka. Stosując wyciągnięcie oraz operacje Boole’a można odzwierciedlić odpowiedni kształt (Rys. 7).

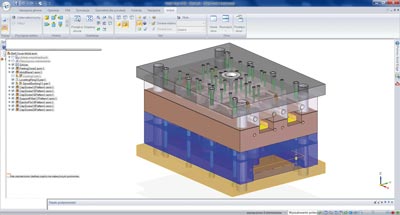

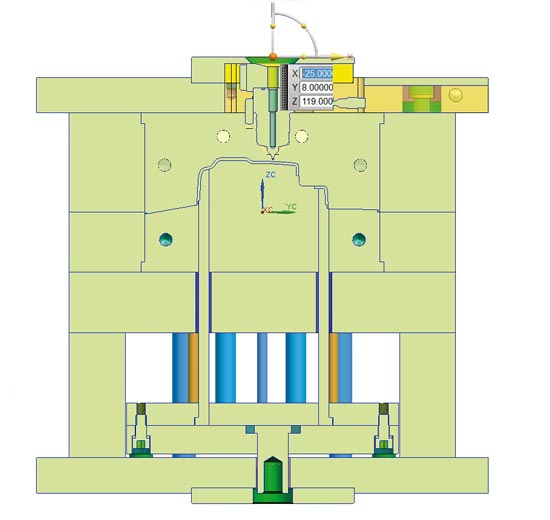

Przy małych gabarytach wypraski można zrobić formę wielokrotną. Odpowiednie ustawienie poszczególnych gniazd można sprawdzić symulacyjnie, czy rozpływ tworzywa będzie odpowiedni. Jeśli tak, to po ustawieniu można obudować całość wykorzystując normalia. Proces ten, w sytuacji gdy wykorzystywany jest moduł Mold Tooling, jest automatyczny, a podczas ręcznego tworzenia formy należy wybrać i wstawić odpowiedni korpus (Rys. 8).

Rys. 8

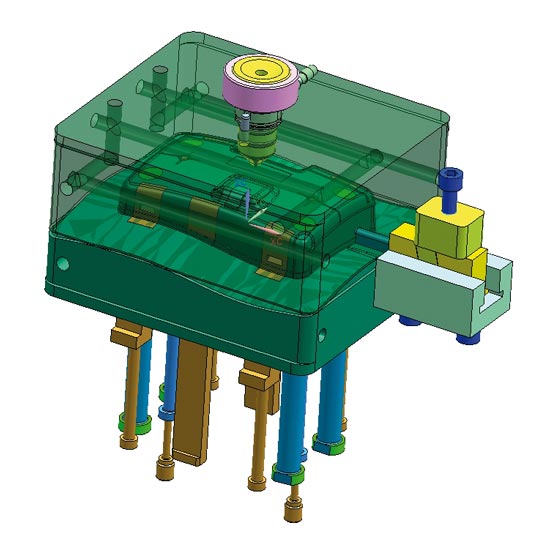

Po jego umieszczeniu i spozycjonowaniu gniazd, konieczne jest utworzenie kanałów dopływowych i wstawienie tulei. Tworzenie kanałów, w przypadku gdy ich kształt jest skomplikowany i nie można go umieścić na płaszczyźnie, można posłużyć się krzywą wypadkową, która na podstawie rzutu z góry i z boku umieści przestrzennie odpowiednie krzywe, po których wyciągnie się kanały. W podobny sposób można postąpić z chłodzeniem, jednakże tutaj raczej nie będzie tak często potrzeby tworzenia skomplikowanych ścieżek (Rys. 9, 10).

Rys. 9

Rys. 10

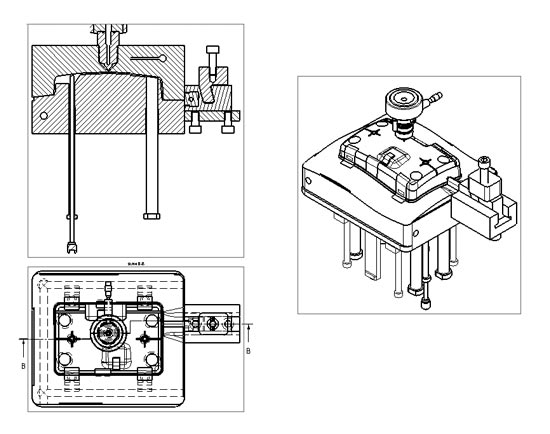

Końcowym etapem jest wykonanie popychaczy. Ich kształt musi się dopasowywać do kształtu powiększonej na początku kopii wypraski. W ten sposób, skoro wszystkie elementy odnoszą się do wspólnego źródła, to każda jego zmiana będzie automatycznie aktualizowała całą formę (Rys. 11).

Zazwyczaj największym problemem jest poprawne utworzenie powierzchni podziału. W przypadku skomplikowanych kształtów należy mieć na względzie, że nie zawsze system podpowie całkowity przebieg linii podziału; wtedy można próbować ją wyznaczać na pojedynczych ściankach, a jeśli gdzieś nie będzie można jej wygenerować, pozostanie ręczne dodanie kilku ścieżek i utworzenie na nich powierzchni.

Podstawową jednak sprawą jest odnoszenie się zawsze do jednego modelu i tworzenie w nim różnych wariantów potrzebnych do modelowania kolejnych elementów formujących wypraskę.

Bernard Pacula

artykuł pochodzi z wydania 6 (81) czerwiec 2014

Czytaj także:

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec