W czasie spawania stopów miedzi (ponieważ rozszerzalność cieplna jest duża), z powodu pęknięć wywołanych skurczami, związanymi z gwałtownym stygnięciem i krzepnięciem, oraz pęcherzami gazowymi, a także z powodu segregacji na granicach ziaren, nieczystości i powstawaniu grubych kryształów słupkowych w spoinie, w obrabianym materiale dochodzi do obniżenia twardości i wytrzymałości zmęczeniowej w SWC, a w związku z tym – do obniżenia własności mechanicznych złącza, co stanowi poważny problem.

W trakcie spawania powstają pęknięcia krystalizacyjne gorące oraz pęknięcia kruche poniżej granicy plastyczności.

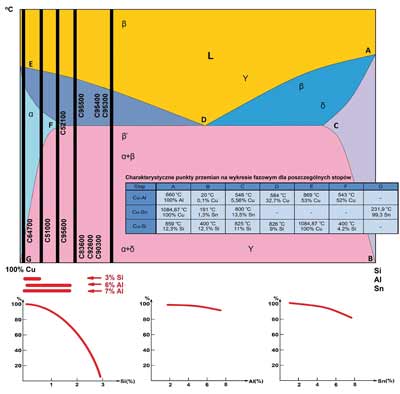

Rys. 4 Związek pomiędzy temperaturą podgrzewania, a zawartością pierwiastków stopowych dla różnych stopów (Maeda) [6].

Pęknięcia krystalizacyjne gorące powstają w wyniku wytrąceń metalicznych o niskiej temperaturze topnienia, takich jak ołów czy arsen. Jeżeli chodzi o stopy miedzi, to zakres temperatur powstawania pęknięć krystalizacyjnych gorących jest bardzo duży, dlatego też łatwo do nich dochodzi. Pęknięcia kruche poniżej granicy plastyczności można zaobserwować w stopach, w których występuje kruchość w wysokich temperaturach, takich jak kupronikiel, kunifer lub brąz krzemowy.

W celu zapobiegania pęknięciom, w trakcie spawania należy unikać zbyt wysokiej temperatury jeziorka spawalniczego, efektywne jest również przekuwanie (peening) spoiny bezpośrednio po spawaniu.

W wypadku stopów miedzi można przewidzieć tendencję do pęknięć (raport Maeda [6]). Rysunki 5b, 6b, 7b i 10b przedstawiają wyniki próby szczelinowego spawania (zmodyfikowana próba Tekkena [9]) TIG metali o podobnym składzie chemicznym, za pomocą której zbadano tendencję do pęknięć wysokotemperaturowych w przypadku dodawania pojedynczych pierwiastków do stopów miedzi [9].

Aby powstrzymywać pęknięcia spawalnicze w stopach miedzi należy unikać nadmiernie wysokiej temperatury, spawać przy niskiej energii liniowej na ile to możliwe, ponadto rozdrabniać ziarna za pomocą tzw. peeningu – przekuwania spoiny, lub stosowania obróbki plastycznej na zimno, jak np. rolkowania czy podgrzewania laserowego (shot peening) i aby dbać o odpowiedni dobór materiałów dodatkowych.

W przypadku wielu próbek powstają pęknięcia wzdłużne na ściegu (pęknięcia międzykrystaliczne), ale gdy doda się niewielkich ilości krzemu lub manganu, to liczba pęknięć się zmniejsza (w przypadku stopu miedzi z cynkiem nie będzie tego efektu, jeżeli nie doda się ich w dużej ilości). Jest to związane z rozdrobnieniem ziaren i zmniejszaniem ilości zanieczyszczeń, wywołanym odtlenieniem, które jest efektem działania krzemu i manganu. W przypadku cynku, jeżeli jest go ok. 32-38%, to mamy do czynienia z reakcją perytektyczną (Rys. 7b). Ponadto, jeżeli chodzi o cynk, to dowiedziono tej samej tendencji dotyczącej różnych rodzajów mosiądzu dostępnych na rynku [6]. Tutaj, w przypadku stopów miedzi, należy wziąć pod uwagę wpływ obniżenia temperatury podgrzewania na obniżenie współczynnika pęknięć wywołanych dodatkami stopowymi.

Innymi słowy, w przypadku spawania stopów miedzi o różnym składzie, dobiera się parametry spawania, natężenie prądu spawalniczego i temperaturę podgrzewania, w zależności od zawartości pierwiastków stopowych.

Rysunek 4 przedstawia związek pomiędzy pierwiastkami stopowymi, a temperaturą podgrzewania, przy natężeniu prądu wynoszącym 350 A. Tendencje widoczne na rysunkach 5b, 6b, 7b, oraz 10b, jak i krzywa zmiany przewodności cieplnej, a także zawartość pierwiastków stopowych są ze sobą zgodne [6].

Spawalność brązów Cu-Sn

Brązy (Cu-Sn) są przede wszystkim stopami odlewniczymi, ale istnieje również brąz fosforowy, który zawiera niewielką ilość fosforu i nadaje się do obróbki plastycznej. Brązy odznaczają się dobrą plastycznością, odpornością na zmęczenie i udarnością. Brąz krzemowy (Cu-Si), który prawie nie zawiera cyny, odznacza się bardzo dobrą odpornością na korozję i ma świetną spawalność. Brązy wykazują też dobrą odporność na korozję w środowisku atmosfery przemysłowej i morskiej [4].

Na rysunku 5a pokazano wykres przemian fazowych Cu-Sn. Parametry punktów charakterystycznych dla Cu-Sn podano w tabeli na rysunku. Na rysunku 5b podano wykres spawalności w zależności od ilości Sn.

Faza β to roztwór stały, który jest oparty na międzykrystalicznej fazie miedzi. Cyna posiadająca stężenie molowe 3/2 ulega krystalizacji w regularnym, przestrzennie centrowanym układzie. Przy temperaturze otoczenia wykazuje nierównomierny rozkład atomów w sieci. Powstająca faza wydziela się w przemianie perytektycznej, przy temperaturze 903 °C, a przy zakresie temperatur 454-468 °C następuje przemiana w fazę β, o równomiernym rozmieszczeniu atomów w całej sieci.

Rys. 5 a) Wykres przemian fazowych Cu-Al., Cu-Sn i Cu-Si, b) Pęknięcia spawalnicze stopu modelowego miedzi (wg Maeda) [6].

Do zawartości cyny ok. 4% stop wykazuje strukturę jednofazową α, a powyżej tej zawartości w strukturze występują ziarna fazy δ oraz eutektoidu α+δ. Struktura brązów cynowych zależy głównie od szybkości chłodzenia. Znaczna różnica pomiędzy liniami likwidus i solidus jest powodem występowania mikrosegregacji dendrytycznej cyny, gdzie rdzeń dendrytu jest bogatszy w miedź niż strefa zewnętrzna. Zjawisko to jest niewykorzystane podczas obróbki plastycznej.

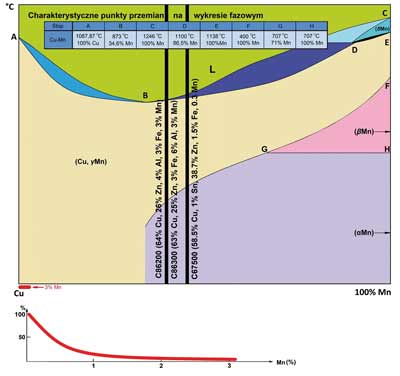

Rys. 6 a) Wykres przemian fazowych Cu-Mn b) pęknięcia spawalnicze stopu modelowego miedzi wg Maeda

Brąz taki ma nierównomierne własności plastyczne, co prowadzi do jego pękania [4]. Właściwości fizyczne, takie jak przewodność cieplna i elektryczna, maleją ze zmniejszaniem zawartości cyny. Natomiast wytrzymałość stopów rośnie do zawartości 25% cyny, a następnie maleje. Wytrzymałość również zależy od szybkości chłodzenia stopów. Duża ilość cyny zwiększa lejność, obniża skurcz oraz rozpuszczalność wodoru. Brązy zawierające Sn charakteryzują się dużymi temperaturami topnienia oraz odlewania, dzięki czemu posiadają tendencję do zagazowania oraz wydzielania tlenków.

W przypadku regeneracji napawaniem i spawaniem płatów nastawnych śrub okrętowych z brązu najlepiej sprawdza się metoda spawania TIG – elektrodą wolframową, w osłonie argonu.

Skład chemiczny materiału spawalniczego musi być jak najbardziej zbliżony do materiału rodzimego.

Należy stosować pręty okrągłe o średnicach 2-3 mm. Brakujący fragment płata śruby odtwarzamy (na szerokiej podkładce ceramicznej) poprzez wykonywanie kolejnych warstw napoiny.

Spawalność brązów Aluminiowych Cu-Al

Na rysunku 5a pokazano wykres przemian fazowych Cu-Al. Parametry punktów charakterystycznych dla Cu-Al podano w tabeli na rysunku. Na rys. 5b podano wykres spawalności w zależności od ilości Al.

Brązy aluminiowe (Cu-Al) dzieli się na jednofazowy a (zaw. Al. < 7,5%) oraz brązy eutektoidalne a + d (zaw. Al >7,5%. Przy jednoczesnym i równym udziale faz α i β (ok. 9,5% Al) otrzymuje się optymalne właściwości mechaniczne. Z powodu wąskiego zakresu dla temperatur krzepnięcia występuje tendencja do powstawania makroporów, miejscowego krzepnięcia. Granicą technicznego wykorzystania stopu Cu-Al jest zawartość 11% Al w stopie), co widzimy na wykresie z rys. 5. Ten drugi typ ma gorszą obrabialność niż stopy a (faza α jest miękka i plastyczna, ulega krystalizacji w sześciennym układzie o sieci płasko centrowanej). Jeżeli poddamy go hartowaniu z wysokiej temperatury, pojawi się struktura iglasta b’, nastąpi utwardzenie i uzyskamy w ten sposób wysoką wytrzymałość. Nawet jeżeli poddamy go odpuszczaniu, to plastyczność pogorszy się nieznacznie. Podczas powolnego stygnięcia stopy Cu-Al cechuje skłonność do rozrostu ziarna i cecha ta zwiększa się wraz z zawartością aluminium. Jak wiadomo, struktura gruboziarnista jest niekorzystna z punktu widzenia własności mechanicznych. Aby uniknąć takiej sytuacji stosuje się szybkie chłodzenie lub wprowadzenie do stopu dodatków obniżających rozrost ziarna.

Tab. 2 Główne stopy miedzi (stosowane) do obróbki (fragment JIS H 3100, H 3110 [1977])

Oznaczenia ze względu na własności:

O – miękki

½ H - ½ twardości H - twardy

Stopy Cu-Al zawierające 8% Al posiadają właściwości pozwalające na ich obróbkę plastyczną na zimno i gorąco, która zwiększa ich własności wytrzymałościowe. Stop posiadający więcej niż 10% Al nadaje się do obróbki plastycznej dopiero po ogrzaniu do temperatury pojawienia się fazy β. Stopy z zawartością Al w przedziale 8,6% do 11,8% mogą być hartowane i odpuszczane dzięki występowaniu przemiany martenzytycznej odwracalnej [4]. Początek i koniec przemiany martenzytycznej uzależniony jest od procentowej zawartości Al.