Wykorzystywanie robotów przemysłowych jako frezarek CNC nie jest rozwiązaniem nowym, aczkolwiek nadal innowacyjnym. Zestawienie robotów przemysłowych z możliwościami 5-osiowych frezarskich centrów obróbczych CNC, w ujęciu kinematyki ruchów roboczych, pozwala widzieć w robotach rozwiązanie zwiększające technologiczne możliwości produkcyjne, a w niektórych wypadkach – nawet alternatywę dla tych drugich.

Radosław Morek

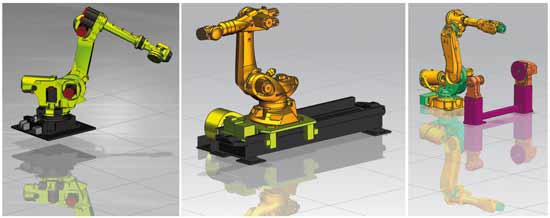

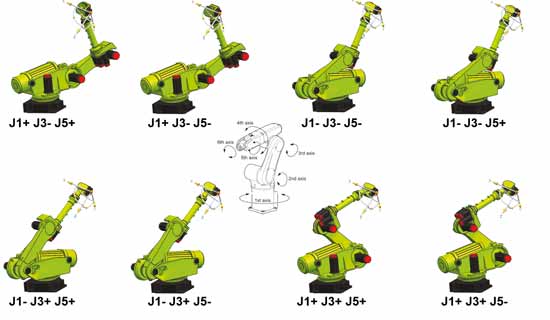

Roboty frezujące umożliwiają obróbkę przedmiotów o znacznych gabarytach i bardzo skomplikowanych kształtach. Robot dysponuje większą liczbą stopni swobody, co pozwala na osiągnięcie danej pozycji punktu programowalnego w ramach wielowariantowych konfiguracji jego ramion. Umożliwia to łatwiejsze wykonywanie podcięcia (np. kąty ujemne, otwory z ujemną osią Z). Możliwość obrabiania – z wykorzystaniem robota przemysłowego – przedmiotów o dużych gabarytach nie jest tak ważnym czynnikiem, jak możliwość obróbki miejsc trudnodostępnych w jednym ustaleniu i zamocowaniu przedmiotu obrabianego, choć również stanowi zaletę. W możliwościach kinematycznych roboty przemysłowe cechują się bardzo dużą elastycznością w porównaniu do obrabiarek CNC.

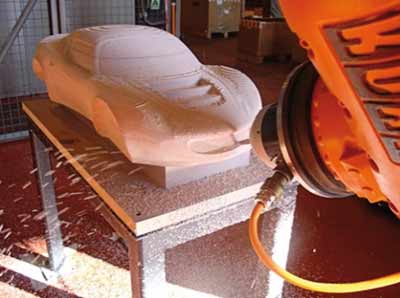

Rys. 1 Robot frezujący podczas pracy

W zakresie aplikacyjnym równie interesującym aspektem jest strona kosztów. Wdrożenie frezującego robota przemysłowego, jak również koszty eksploatacyjne są niższe niż w przypadku obrabiarki CNC. Mniejsze są także wymagania, jeśli chodzi o powierzchnię instalacyjną zrobotyzowanych stanowisk obróbkowych niż standardowych frezarskich pionowych centrów obróbczych CNC.

Rys. 2 Przykładowe rozwiązania kinematyczne robotów frezujących

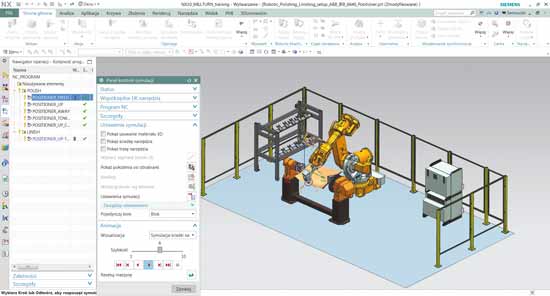

W przypadku obrabiarek CNC przebieg toru narzędzia i parametrów obróbki wymaga wygenerowania programu obróbkowego, tzw. G-kodów z użyciem programów lub systemów CAM. Program NC definiuje wszystkie osie sterowane, w tym ruchy narzędzia, suportów w przestrzeni roboczej obrabiarki. Wymaga to zastosowania postprocesora, który ostatecznie dokonuje syntezy programu obróbkowego dla konkretnej obrabiarki (kinematyka) i układu sterowania CNC. W przypadku robotów przemysłowych jest to znacznie bardziej skomplikowane zagadnienie ze względu na różnorodność konstrukcji, w tym konfiguracji, i różną liczbę osi sterowanych, co również przekłada się na skomplikowanie dopasowania układów sterowania na potrzeby frezowania CNC z wykorzystaniem robotów. Oprócz ruchów samego robota przemysłowego należy oprogramować wszystkie osie zewnętrzne (m.in. podsystemy transportowe).

Rys. 3 Możliwości konfiguracji węzłów kinematycznych robota – tutaj FANUC

Dotychczas poważnym ograniczeniem zastosowania frezującego robota przemysłowego była i nadal jest sztywność takiego układu oraz stosowanie wrzecion o niewielkich mocach. Skutkiem tego ta metoda wykorzystywana jest przede wszystkim do obróbki przedmiotów z materiałów łatwo skrawalnych (pianki, tworzywa sztuczne, styropian, drewno) i niewymagającej dużej dokładności. Obróbka materiałów twardszych, czy twardych stanowi wyzwanie i niestety nie można mówić o pożądanej efektywności w tym obszarze. Usunięcie ograniczeń związanych z obróbką przedmiotów metalowych będzie miało przełomowe znaczenie w przedstawianym tu zakresie. Umożliwiające to rozwiązania są przedmiotem prac wielu ośrodków. Pewnym kompromisowym rozwiązaniem jest takie, w którym robot przemysłowy odpowiada za przemieszczenia przedmiotu względem nieruchomego wrzeciona. Jednak takie podejście jedynie częściowo niweluje brak wystarczającej sztywności układu z robotem przemysłowym. O ile frezowanie przedmiotów metalowych, w tym stalowych, w zakresie obróbki zgrubnej i częściowo kształtującej stanowi dla robotów frezujących wyzwanie i trudno jest wskazać na efektywność takiej obróbki, o tyle realizacja obróbki wykańczającej jest możliwa.

Przykładami takiej obróbki są m.in:

- szlifowanie gładkościowe przedmiotów o powierzchniach krzywoliniowych i/lub swobodnych (np. armatura wodna), również z materiałów trudno obrabialnych (np. stopy lotnicze),

- polerowanie (m.in. kranów wodnych).

Przykładem obróbki kształtującej są zadania technologiczne, które można realizować poprzez obróbkę z wykorzystaniem robota przemysłowego:

- obcinanie brzegów,

- docinanie kształtek wtryskowych,

- usuwanie wypływek, stępianie ostrych krawędzi,

- grawerowanie,

- cięcie plazmą lub water jet’em.

Kluczową rolę we wdrażaniu obróbki robotami przemysłowymi odgrywa oprogramowanie CAD/CAM. Zdolność programu czy systemu CAM w zakresie generowania ścieżki narzędzia z wykorzystaniem robota stanowi o realnych możliwościach obróbki powierzchni skomplikowanej pod względem ukształtowania.

Rys. 4 Symulacja robota ABB – obróbka łopatki w NX CAM Robotics

Różnorodność konstrukcji i konfiguracji robotów przemysłowych, dodatkowe osie do sterowania (m.in. podsystemy transportowe i magazynowe) stawiają wysokie wymagania, zarówno wobec oprogramowania CAM, jak i układów sterowania CNC. W przypadku robota przemysłowego programy obróbkowe są bardziej złożone niż te, generowane dla obrabiarek CNC. Niektóre źródła wymieniają także różnorodność form i formatów danych wejściowych CAD, lecz jest to obszar problematyki odnoszący się do wszystkich zagadnień w przepływie danych CAD-CAM.

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec