na_życzenie_internautów_2016

Tradycyjne technologie spiekania proszków metali mogą niebawem odejść do lamusa. Wszystko za sprawą nowej techniki PPC (Pulse Plasma Compaction), która zachwyciła już wymagający japoński rynek. Innowacyjne urządzenie, wykorzystujące technologie proszkową, przeznaczone jest do wytwarzania szerokiej gamy materiałów o unikalnych cechach, stosowanych w wielu dziedzinach gospodarki. W porównaniu do tradycyjnych technik – metoda ta jest szybka i efektywna. Inżynierowie, wychodząc naprzeciw oczekiwaniom odbiorców, postawili także na obniżenie kosztów procesu oraz czasu spiekania.

Joanna Wachowicz, Marcin Rosiński

Konwencjonalna (tradycyjna) technologia spiekania

Spiekanie jest jednym z podstawowych procesów technologicznych stosowanych w metalurgii proszków. Technologia spiekania polega na przekształceniu sprasowanego proszku w lity materiał, czemu towarzyszy między innymi skurcz, co uznaje się za makroskopowy dowód zmian zachodzących w materiale.

Tradycyjnie, w pierwszym etapie, proszek przeznaczony do spiekania poddaje się prasowaniu. Proces prasowania proszku realizowany jest w zestawie: matryca-stempel, który poddawany jest jednoosiowemu naciskowi. Zadane ciśnienie prasowania powoduje znaczne zbliżenie poszczególnych ziaren proszku i wzajemne przyleganie ich do siebie. Powstała w ten sposób wypraska zostaje następnie wypchnięta z matrycy i poddawana kolejnej operacji technologicznej: spiekaniu. Podstawowymi parametrami procesu spiekania są temperatura, czas, atmosfera spiekania, charakterystyka geometryczna oraz skład chemiczny proszku. Następujący na ogół w wyniku procesu spiekania wzrost gęstości materiału, przyczynia się do zwiększenia własności wytrzymałościowych spiekanego wyrobu.

Konwencjonalnie proszki spieka się w piecach z nagrzewaniem oporowym lub indukcyjnym, w atmosferze redukującej lub obojętnej. Proces spiekania realizuje się zwykle w dwóch etapach. Pierwszym etapem jest spiekanie wstępne. Następnie, kształtki poddaje się obróbce wykańczającej i spiekaniu końcowemu. Czas całego procesu trwa od kilku do kilkunastu godzin.

Rys. 1 Schemat metody typu FAST/SPS

Podstawową wadą swobodnego procesu spiekania jest konieczność stosowania wysokiej temperatury, ze względu na uzyskanie ciekłej fazy wiążącej oraz długiego czasu dla uzyskania spieków o pożądanej dużej gęstości. Warunki takie są niekorzystne z punktu widzenia struktury i właściwości materiału. Wpływają one na silny rozrost ziarna w konsolidowanym spieku, a tym samym prowadzą do utraty pożądanych właściwości, np. jak wysoka twardość, odporność na kruche pękanie.

Technologia FAST - szybka i efektywna

W ostatnich latach nastąpił dynamiczny rozwój nowoczesnych technik spiekania, określanych jako ECAS (Electric Current Activated Assisted Sintering). Procesy te polegają na jednoczesnym zastosowaniu prądu elektrycznego oraz nacisku w procesie konsolidacji materiałów. Wzrost liczby patentów w ciągu ostatnich lat, związanych z technologiami typu ECAS, świadczy o szybkim rozprzestrzenianiu się tych technologii, zarówno w środowisku naukowym, jak i sektorze przemysłowym. Duże zainteresowanie nimi spowodowane jest szerokim spektrum zastosowań. Dają one możliwość spiekania: metali, stopów metali oraz kompozytów ceramiczno-metalowych.

W metodach tych proszek przeznaczony do spiekania umieszczany jest w grafitowym zestawie: matryca i dwa stemple, który w momencie przepływu przez niego prądu elektrycznego stanowi swego rodzaju element grzewczy. Zatem szybkość nagrzewania w procesach ECAS zależy w dużej mierze od geometrii zestawu do spiekania, jego właściwości cieplnych i elektrycznych oraz możliwości zasilacza elektrycznego.

Spośród technik ECAS najpowszechniej stosowaną metodą jest FAST/SPS (Field Assisted Sintering Technology/Spark Plasma Sintering), której schemat przedstawia rysunek 1. Proces SPS odbywa się z wykorzystaniem wyładowań elektrycznych prądu o wysokim natężeniu, jednak o małym napięciu (rzędu kilku woltów). Parametry prądowe mogą być stałe podczas całego cyklu lub można je zmieniać. Proszek nagrzewany jest ciepłem Joule’a, wydzielanym podczas przepływu impulsów prądu przez matrycę i spiekany proszek. Technika SPS umożliwia uzyskanie materiału o porowatości mniejszej niż 1%. Metoda SPS, w odróżnieniu od konwencjonalnego spiekania, daje możliwość nagrzewania materiału z dużą szybkością, rzędu ok. 500 °C/min. Spiekane w ten sposób materiały charakteryzują się wysoką gęstością względną oraz dobrymi właściwościami fizycznymi i mechanicznymi. Istotnym jest, że proces spiekania SPS nie zmienia mikrostruktury i znacząco ogranicza rozrost ziaren w spieku.

Liczne opracowania wskazują przede wszystkim na korzyści płynące z zastosowania metody FAST/SPS w odniesieniu do cech otrzymywanych materiałów oraz kosztów ich wytwarzania. Spektrum stosowania metody FAST/SPS jest bardzo szerokie.

PPC (Pulse Plasma Compaction) – najnowocześniejsza technika spiekania

Pomimo niewątpliwych zalet metody FAST/SPS, które przekładają się na możliwość otrzymywania nowych materiałów, nadal dużym wyzwaniem dla konstruktorów jest opracowanie takiej technologii, która umożliwi otrzymywanie zaawansowanych technologicznie materiałów narzędziowych, np.: kompozytów z dodatkiem cząstek diamentu, których wytwarzanie nie jest technicznie możliwe przy wykorzystaniu metody SPS. Diament jest jedną z odmian alotropowych węgla, charakteryzującą się bardzo wysoką twardością oraz odpornością na zużycie ścierne, jednak łatwo i szybko ulega on przemianie w miękki grafit. Dotychczas materiały spiekane z wykorzystaniem diamentu otrzymuje się za pomocą bardzo kosztownych i czasochłonnych technik, wykorzystujących bardzo wysokie ciśnienie rzędu 5-8 GPa oraz wysoką temperaturę 1500-2000 °C.

Powstaje więc zapotrzebowanie na opracowanie niezawodnych, efektywnych, szybkich metod wytwarzania innowacyjnych materiałów. W polskiej firmie GeniCore opracowano oraz z powodzeniem wdrożono m.in. na wymagający, japoński rynek urządzenie PPC (Pulse Plasma Compaction), umożliwiające w krótkim czasie wytwarzanie materiałów z wykorzystaniem diamentu, bez utraty jego unikalnych właściwości (Rys. 2).

Rys. 2 Urządzenie do spiekania zaawansowanych materiałów PPC

We wdrożonej metodzie PPC wykorzystano autorski, bardzo efektywny sposób nagrzewania, korzystniejszy, w porównaniu do urządzeń typu SPS dostępnych na rynku. Taki charakterystyczny sposób nagrzewania realizowany jest przy wykorzystaniu cyklicznie powtarzanych impulsów elektrycznych, kierowanych na proszek przeznaczony do spiekania, umieszczany w grafitowym zestawie. W urządzeniu PPC zastosowano unikatowe rozwiązanie GeniCore: wielkoprądowy klucz elektroniczny, który umożliwia formowanie impulsów o czasach trwania rzędu kilkuset mikrosekund i regulowanym natężeniu prądu, już od kilku kiloamperów.

Rys. 3 Układ kontroli przepływu i temperatury cieczy chłodzącej w obiegu zamkniętym urządzenia PPC

Dzięki charakterystycznym impulsom prądu, spiekany proszek nagrzewany jest z bardzo dużą szybkością. Dlatego cały proces produkcyjny, prowadzący do otrzymania gotowego wyrobu, trwa do kilkunastu minut, gdzie w przypadku stosowania tradycyjnych sposobów spiekania jest to proces kilkunastogodzinny. Spiekane w krótkim czasie materiały często charakteryzują się lepszymi właściwościami niż te, otrzymywane tradycyjnymi, czasochłonnymi metodami.

Aplikacje PPC

Urządzenie PPC umożliwia spiekanie szerokiej gamy materiałów. Za pomocą tej metody możliwe jest otrzymywanie nowych, zaawansowanych technologicznie szerokich grup materiałów, wykorzystywanych w wielu gałęziach przemysłu: medycyna, lotnictwo, motoryzacja, przemysł narzędziowy i in.

Wśród szerokiej grupy materiałów, które można uzyskiwać techniką PPC są materiały narzędziowe. Do tej grupy należą nie tylko powszechnie stosowane węgliki, ale także innowacyjne kompozyty, zawierające cząstki materiałów supertwardych: diamentu, azotku boru (c-BN). Materiały takie posiadają unikatowe właściwości. Nowe ostrza kompozytowe charakteryzują się bardzo wysoką twardością i odpornością na zużycie ścierne, w końcówkach frezów skrawających. Ponadto, materiały takie mają dobrą udarność, tak ważną w procesie skrawania. Kombinacja tych parametrów pozwala uzyskać bardzo wysokie trwałości narzędzi, nieosiągalne dla dotychczas stosowanych węglików spiekanych.

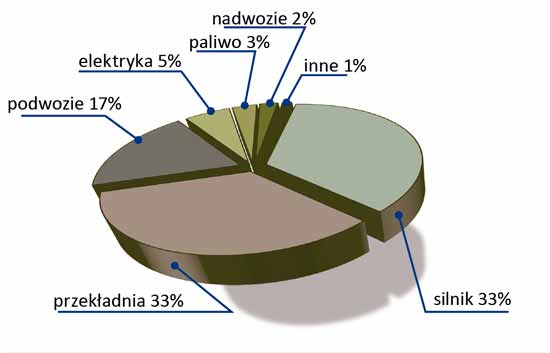

Jednym z głównych odbiorców elementów konstrukcyjnych wytwarzanych metodami metalurgii proszków jest sektor motoryzacyjny. Średnia zależność tego sektora od przemysłu metalurgii proszków w skali światowej kształtuje się obecnie w granicach 75-80%. Udział elementów wykonanych metalurgią proszków w samochodach osobowych jest dość zróżnicowany, co przedstawiono na rysunku 4.

Rys. 4 Przykład zastosowań metalurgii proszków w japońskim przemyśle motoryzacyjnym

Metoda PPC może być stosowana do produkcji m.in. klocków i tarcz hamulcowych, czy też do wytwarzania targetów do procesów inżynierii powierzchni. Charakterystyczny sposób nagrzewania materiału oraz precyzyjny pomiar i rejestrowanie wszystkich parametrów procesu (czas, temperatura, ciśnienie w komorze, ciśnienie prasowania), pozwalają na równomierne spiekanie materiału w całej objętości, co zapewnia jednakową gęstość i właściwości wyrobu, zastępując jednocześnie drogie metody typu HP (Hot Pressing) i HIP (Hot Isostatic Pressing). Dzięki temu, na całej powierzchni materiału zachodzą równomierne reakcje, a każdy element jest tej samej jakości.

Dzięki technologii PPC, zarówno przemysł, jak i sektor badawczy zyskują perspektywę wytwarzania materiałów nowej generacji, a rynek urządzeń do spiekania może stać się bardziej dostępnym i powszechnym, szczególnie dla sektora przemysłowego.

dr inż. Joanna Wachowicz

dr inż. Marcin Rosiński

GeniCore Sp. z o.o.

artykuł pochodzi z wydania 11 (110) listopad 2016

Pomimo ciągłego rozwoju systemów wspomagania komputerowego CAD i CAM projektowanie procesu obróbki wyrobów o złożonych kształtach w niektórych przypadkach może stwarzać problemy. Przykładem może być obróbka krzywek walcowych, a w szczególności powierzchni współpracujących z rolką popychacza.

Kazimierz Czechowski, Andrzej Czerwiński, Zbigniew Machynia

Dostępne na rynku systemy CAD dają możliwość projektowania wyrobów o różnorodnych kształtach. Zdefiniowane w systemie CAD kształty obiektów płaskich i przestrzennych (modele 2D/3D) stanowią podstawę do zaprojektowania procesu obróbki w systemach CAM. Dla optymalnego doboru narzędzi oraz właściwego zaprojektowania ich ścieżek i pozostałych parametrów procesu wytwarzania, niezbędna jest również znajomość m.in. wymagań dotyczących dokładności wymiarowo-kształtowej wyrobu i chropowatości jego powierzchni, a także gatunku i stanu materiału półwyrobu (półfabrykatu). Wygenerowany przebieg obróbki w postaci danych pośrednich (CL-Data w formacie np. API, NCI itd.)jest następnie przetwarzany przez odpowiedni program (postprocesor) na kod maszynowy dostosowany do systemu sterowania NC lub CNC dla konkretnej obrabiarki, z uwzględnieniem jej układu kinematycznego.

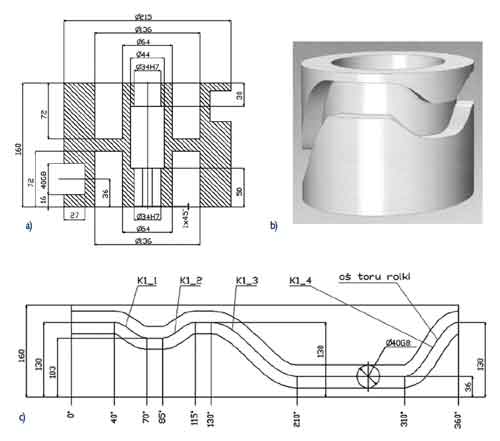

Rys. 1 Krzywka bębnowa: a) rysunek wykonawczy, b) ogólny widok modelu, c) wykres wzniosu rolki w zależności od kąta obrotu krzywki

Większość występujących aktualnie na rynku systemów CAM i zintegrowanych systemów CAD/CAM umożliwia projektowanie procesu obróbki w pięciu osiach (pięciu stopniach swobody) poprzez bezpośrednią obróbkę plików (z modelami 2D/3D) otrzymanych z większości oprogramowania CAD i zapewnia pełną kontrolę kolizji. Coraz częściej systemy CAM posiadają obszerne bazy narzędzi, materiałów i technologii oraz wbudowany postprocesor dostosowany do większości sterowań oferowanych na rynku obrabiarkowym, jak i również wiele specjalizowanych modułów (np. do obróbki łopatek wirników, blach itd.). Wysoka jakość strategii obróbki i poprawność generowanych przez system CAM ścieżek narzędzi powinny iść w parze z dopracowanym postprocesorem przetwarzającym opracowany w systemie CAM przebieg obróbki na kod maszynowy związany z układem sterowania i kinematyką konkretnej obrabiarki.

Typowym podejściem przy projektowaniu w systemach CAM procesów obróbki na obrabiarkach CNC jest wykorzystanie do tego celu modeli bryłowych lub powierzchniowych wytwarzanych przedmiotów. W szczególnych przypadkach można również użyć modelu drutowego. Dla właściwego opracowania procesu obróbki w systemie CAM niezbędna jest odpowiednia dokładność i spójność modelu wyrobu wykonanego w systemie CAD. Komputerowe modele geometryczne mogą być krawędziowe, powierzchniowe lub bryłowe. Modele krawędziowe składają się z punktów i z krawędzi, którymi mogą być linie proste lub krzywe. Z kolei modele powierzchniowe składają się z powierzchni i krawędzi, które je ograniczają. Modele bryłowe zaś składają się zarówno z powierzchni i krawędzi ograniczających te powierzchnie, jak i również z przestrzeni ograniczonej przez te powierzchnie. Modelowanie bryłowe, które najdokładniej odzwierciedla rzeczywiste przedmioty, oparte jest na definiowaniu płaskiego dwuwymiarowego profilu, a następnie wyciągnięciu (przeciągnięciu) profilu wzdłuż zadanego odcinka prostej lub krzywej albo obrocie profilu względem zadanej osi. Można zmieniać cechy modelu bryłowego poddając go poleceniom edycyjnym, które najczęściej związane są z określonymi operacjami technologicznymi: prostymi (np. zaokrąglenie jako cecha krawędzi) i złożonymi (np. otwór złożony jako cecha powierzchni bryły); można również wykonywać operacje logiczne na bryłach (np. iloczyn jako część wspólna dwóch brył). W modelowaniu powierzchniowym także wykorzystywane są profile, ale główną rolę przy tworzeniu modelu odgrywają definiowane w oparciu o punkty kontrolne krzywe (płaskie i przestrzenne), na których rozpinane są powierzchnie. Powierzchnie te mogą być opisane wzorami matematycznymi (np. powstałe przez obrót krzywych) lub za pomocą współrzędnych punktów (w przypadku powierzchni swobodnych). Modelowanie powierzchniowe stosowane jest głównie przy złożonych kształtach modeli lub jeśli istotna jest estetyka wykonania. Często korzystne jest połączenie obydwu sposobów modelowania; można wykorzystać modelowanie powierzchniowe np. do uzyskania estetycznego wyglądu wyrobu, a zdefiniowany na podstawie utworzonych powierzchni model bryłowy wykorzystać np. do analizy wytrzymałościowej wyrobu [1-4].

Krzywka bębnowa i mogące wystąpić problemy modelowanie jej powierzchni

Krzywki bębnowe są wykorzystywane jako element sterujący w różnych maszynach i urządzeniach. Krzywka bębnowa obracając się realizuje zadany ruch (wznios) rolki popychacza poruszającej się w rowku znajdującym się na pobocznicy walca, pełniącym funkcje bieżni. Przykład krzywki przedstawiono na rysunku 1 [5].

Najważniejszymi danymi dla zdefiniowania powierzchni krzywki są dla przypadku z rysunku 1: średnica zewnętrzna krzywki walcowej Dz = 215 mm, szerokość rowka s = 40G8 mm (zgodna ze średnicą rolki popychacza dr), głębokość rowka h = 27 mm oraz wykres wzniosu popychacza w, w zależności od kąta obrotu krzywki α, który określa zależność w = f(α). Krzywa opisująca wznios rolki jest złożona z poziomych odcinków linii prostej oraz krzywych (KL_1, KL_2, KL_3, KL_4), zadanych w sposób dyskretny [5].

Krzywą wzniosu można przekształcić z postaci w = f(α), do postaci w = f(l), gdzie l to długości łuku o promieniu walca krzywki, opartego na kącie α czyli l = α Dz / 2. Aproksymowanie krzywych (KL_1, KL_2, KL_3, KL_4) z użyciem krzywych typu Spline pozwala na zapisanie krzywej wzniosu w systemie CAD w układzie kartezjańskim, jako krzywej płaskiej, a po jej nawinięciu na powierzchnię walcową utworzenie krzywej stanowiącej trajektorię rolki popychacza na powierzchni krzywki (Rys. 2) [5].

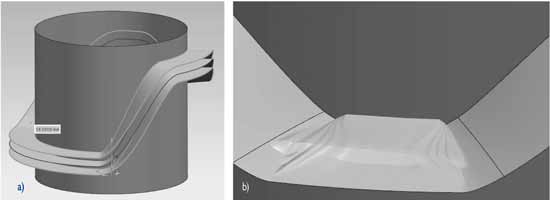

Rys. 2 Krzywa wzniosu płaska i nawinięta na powierzchnię walcową w systemie CAD

Kształt rowka krzywki bębnowej jest wyznaczany przez obwiednię ruchu rolki popychacza względem krzywki, przy założeniu, że długość rolki jest równa głębokości rowka h i że mechanizm nie ma luzów (Rys. 3) [5].

Rys. 3 Obwiednia ruchu rolki na tle walca krzywki

W celu utworzenia rowka krzywki należy użyć odpowiedniej bryłowej cechy kształtującej (feature) usuwającej materiał lub utworzyć powierzchnie tworzące jego ścianki i dno. W tym celu, w systemie CAD utworzono walec o średnicy krzywki oraz krzywą wzniosu rolki popychacza na powierzchni tego walca. Następnie zdefiniowano cechę bryłową będącą przeciągnięciem przekroju rolki (identycznego z przekrojem rowka) wzdłuż zadanej trajektorii z zachowaniem prostopadłości płaszczyzny przekroju do krzywej wzniosu oraz z zachowaniem prostopadłości osi przekroju do powierzchni walca.

Otrzymany w ten sposób rowek jest obarczony istotnymi błędami wynikającymi z przyjętego sposobu modelowania (przeciągany jest przekrój rolki, a nie bryła tworząca rolkę) oraz z wartości danych wejściowych (średnica rolki 40 mm dla zadanej krzywej wzniosu, której minimalny promień krzywizny wynosi ok. 18,63 mm). W efekcie szerokość rowka jest zmienna; przykładowo (Rys. 4) odległość krawędzi na dnie rowka (37,65 mm) jest istotnie mniejsza niż średnica rolki (40 mm).

Rys. 4 Model bryłowy krzywki wygenerowany w systemie CAD

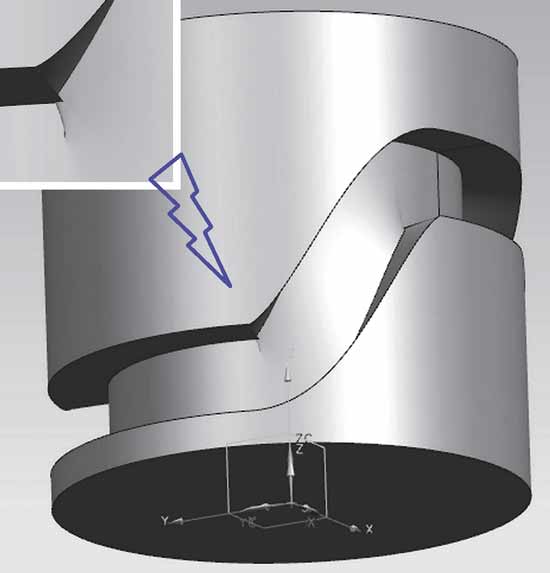

Wystąpiły również lokalne zniekształcenia powierzchni w obszarach odpowiadających największej krzywiźnie krzywej wzniosu rolki (Rys. 5) [5].

Rys. 5 Widoczne zniekształcenia modelu krzywki utworzonego w systemie CAD

Dla utworzenia modelu powierzchniowego (powierzchni bocznych rowka) przyjęto sposób postępowania: utworzenie powierzchni środkowej rowka przez przeciągnięcie odcinka o długości równej głębokości rowka wzdłuż krzywej wzniosu, a następnie odsunięcie równoległe otrzymanej powierzchni o połowę szerokości rowka w obu kierunkach. System CAD wygenerował wizualnie poprawne powierzchnie dla wartości odsunięcia do 9 mm (Rys. 6a); dopiero dla większych wartości pojawiały się zafalowania i nieregularności tworzonych powierzchni (Rys. 6b).

Rys. 6 Powierzchnia wyznaczona w systemie CAD przez ruch osi rolki i jej odsunięcia: a) o odległość ± 9 mm (powierzchnia bez zniekształceń), b) o odległość ± 20 mm (widoczne zniekształcenia powierzchni odsuniętej)

Źródłem błędów były dane wejściowe, a w szczególności zbyt duża szerokość rowka w stosunku do promienia krzywizny powierzchni środkowej rowka oraz stosowane w systemach algorytmy, aproksymacje i przyjęte w modelu tolerancje [5].

Z kolei dla utworzenia modelu drutowego zamodelowano krawędzie rowka na powierzchni walcowej. Przyjęto następujący sposób postępowania [5]:

- utworzenie ekwidystanty (krzywej równoległej) dla krzywej wzniosu w = f(l) z odsunięciem a w obu kierunkach o odległość równą połowie szerokości rowka s,

- nawiniecie utworzonych krzywych na powierzchnię walca.

Przyjęty sposób wyznaczenia krawędzi rowka obarczony jest błędem, który jest wynikiem nawinięcia krzywych na powierzchnię walcową. Przekształcenie to nie zachowuje odległości punktów (mierzonej w przestrzeni), choć zachowuje odległość punktów mierzoną na powierzchni. Błąd wynika z różnicy między długością łuku krzywej stożkowej, a jego cięciwą. Największy błąd występuje w miejscach największego nachylenia krzywych do podstawy walca; jest on mniejszy niż różnica długości łuku i cięciwy obliczona dla łuku kołowego o średnicy krzywki. W rozpatrywanym przypadku błąd ten wynosił ok. 0,12 mm, przekraczając znacznie wartość dopuszczalną wynikającą z zadanej tolerancji; jest jednak znacznie mniejszy niż błąd przedstawionego wyżej modelu bryłowego [5].

Sposób obróbki krzywki bębnowej o dużej szerokości rowka w stosunku do promieni krzywizny krzywej wzniosu

Biorąc pod uwagę powyższe rozważania dotyczące tworzenia modelu krzywki o ww. właściwościach, obróbkę krzywki bębnowej można opracować na dwa sposoby: oparty na krzywej wzniosu oraz oparty na powierzchni środkowej rowka i powierzchniach od niej odsuniętych. W rozpatrywanym przypadku do realizacji obróbki przyjęto dwa narzędzia [5]:

- frez trzpieniowy o średnicy ϕ20 mm, realizujący obróbkę zgrubną z pozostawieniem naddatku 0,8 mm dla obróbki wykończeniowej ścianek bocznych rowka,

- frez walcowo-czołowy, nasadzany o średnicy ϕ40 mm, realizujący obróbkę wykończeniową ścianek bocznych rowka.

Projektując obróbkę w oparciu o krzywą wzniosu wykorzystano fakt, że w przypadku, gdy narzędzie obrotowe ma średnicę równą średnicy rolki popychacza, to ruch popychacza względem krzywki określony krzywą wzniosu wyznacza tor ruchu narzędzia odwzorowujący wymagany kształt rowka.

W celu wyznaczenia trajektorii ruchu narzędzia o średnicy dn mniejszej niż szerokość rowka s można zastosować uproszczenie polegające na użyciu ekwidystanty krzywej wzniosu z odsunięciem a obliczonym wg wzoru: a = (s – dn) / 2. Zastosowane uproszczenie wprowadza błąd oszacowany od góry wzorem: δMAX = Dz [arcsin(2a / Dz) – (2a / Dz)], gdzie: Dz – średnica zewnętrzna krzywki; błąd ten jest pomijalny w przypadku niewielkich wartości odsunięcia (np. dla a = 2 mm, δMAX = 0,0002 mm) [5].

Bazując na przedstawionym podejściu zaprojektowano obróbkę krzywki walcowej w oparciu o jej krzywą wzniosu tak, jakby była wykonywana na płaszczyźnie. W tym celu przyjęto układ lokalny, którego płaszczyzna XY jest styczna do powierzchni walcowej krzywki, a oś frezu Z przechodzi przez jej oś obrotu. Uzyskaną trajektorię ruchu narzędzia przetworzono zamieniając ruch prostoliniowy w osi X na odpowiadający mu ruch obrotowy wokół osi krzywki według zależności: α = 2 l / Dz, gdzie: l – odległość w ruchu prostoliniowym; α – kąt obrotu wokół osi krzywki [5].

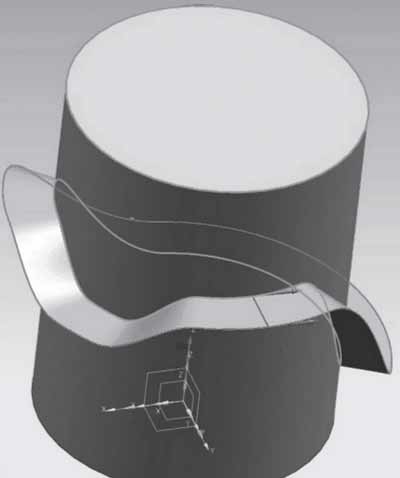

Projektując obróbkę w oparciu o powierzchnię środkową rowka wykorzystano fakt, że w przypadku, gdy narzędzie obrotowe ma średnicę dn równą szerokości rowka s, to do zaprojektowania ruchów roboczych można wykorzystać powierzchnię środkową rowka utworzoną w oparciu o krzywą wzniosu (Rys. 7).

Rys. 7 Widok powierzchni środkowej rowka

W przypadku narzędzi o mniejszej średnicy należy zastosować powierzchnie odsunięte (Rys. 6a), z odsunięciem a = (s – dn) / 2. Dla realizacji tego zabiegu w systemie CAD (w tym przypadku NX), wybrano operację frezowania wieloosiowego (Mill_Multi-Axis), typ zabiegu: obróbkę po zmiennym konturze (Variable_Contour) oraz metodę prowadzenia osi narzędzia: po krzywej (Curve/Point). Obróbka wykonywana była poziomami (ścieżka wielokrotna), tzn. na każdym poziomie narzędzie w pierwszej kolejności przechodzi po krzywej leżącej na powierzchni środkowej rowka, a następnie po krzywych leżących na powierzchniach odsuniętych (górnej i dolnej) od powierzchni środkowej. Ścieżka w tym zabiegu generowana jest w taki sposób, aby narzędzie poruszało się po ustalonych krzywych, zachowując prostopadłość do osi obrotu krzywki. Zastosowanie takiego podejścia pozwoliło na wygenerowanie programu sterującego obrabiarką bezpośrednio przez postprocesor, bez konieczności zamiany ruchu liniowego na ruch obrotowy, co miało miejsce przy projektowaniu obróbki w oparciu o krzywą wzniosu [5, 6]. Wykonaną krzywkę przedstawiono na rysunku 8.

Rys. 8 Widok wykonanej krzywki

Przeprowadzone analizy pozwoliły określić skuteczność różnych sposobów modelowania i projektowania obróbki krzywek walcowych. Tworzenie rowka bieżni metodą przeciągania przekroju rowka powoduje, że model obarczony jest istotnymi błędami. Modelowanie powierzchniowe umożliwia utworzenie modeli wystarczająco dokładnych, jednak w przypadku zbyt dużej krzywizny krzywej wzniosu (w porównaniu do szerokości rowka) utworzenie poprawnego modelu 3D w systemach CAD może okazać się niemożliwe. Przyczyną są problemy z utworzeniem powierzchni równoległej o odsunięciu większym niż jej promień krzywizny. Obróbkę można jednak skutecznie zaprojektować bez tworzenia modelu krzywki, w oparciu o krzywą wzniosu lub powierzchnię środkową rowka, przy zastosowaniu narzędzi do obróbki wykończeniowej o średnicy zbliżonej do średnicy rolki popychacza.

Dr inz. Kazimierz Czechowski

Mgr inż. Andrzej Czerwiński

Mgr inz. Zbigniew Machynia

Instytut Zaawansowanych Technologii

Wytwarzania - Kraków

Bibliografia:

[1] Lai Y. L., Hung J. P., Chen J. H.: Roller Guide Design and Manufacturing for Spatial Cylindrical Cams. World Academy of Science, Engineering and Technology, 2008, 38

[2] Skarka W., Mazurek A.: Catia. Podstawy modelowania i zapisu konstrukcji. Wydawnictwo Helion, Gliwice, 2005.

[3] Penkała P., Gorecki T.: Modelowanie bryłowe i powierzchniowe w systemach CAD/CAM. Postępy Nauki i Techniki, 2010, nr 4, s. 75-84.

[4] Czechowski K., Polowski W., Czerwiński A., Kalisz J., Toboła D., Janczewski Ł., Wronska I.: Wybrane aspekty nagniatania powierzchni krzywoliniowych. Obróbka Metalu, 2012, nr 3, 58-65.

[5] Czerwiński A., Kalisz J., Machynia Z., Czechowski K., Toboła D.: Wybrane problemy obróbki frezowaniem powierzchni złożonych w systemach CAD/CAM. Obróbka Skrawaniem: Nauka a Przemysł, Szkoła Obróbki Skrawaniem 5. Wyd. Sutoris, Wrocław 2011, 286-293.

[6] Czechowski K., Czerwiński A., Machynia Z., Wronska I.: Wybrane aspekty obróbki skrawaniem powierzchni złożonych. Obróbka Metalu, 2011, nr 3, 8-12.

artykuł pochodzi z wydania 10 (109) październik 2016

Elementy zawieszeń samochodowych nie ulegały zasadniczym zmianom w ponad stuletniej historii tego środka transportu. Resory wypierane były stopniowo przez sprężyny, stosowano drążki skrętne i pneumatyczne miechy, a amortyzatory cierne w szczycie ich rozwoju zaczęły być zastępowane przez dźwigniowe, wypierane następnie przez teleskopowe.

Ryszard Romanowski

Okresy stosowania poszczególnych rozwiązań trwały przez dziesięciolecia. Pracowano głównie nad doskonaleniem istniejącego rozwiązania, a nie nad zastąpieniem go czymś innym. Istniały oczywiście w pewnych markach zawieszenia hydropneumatyczne, a w ciężkich pojazdach stosowało i stosuje się pneumatyczne miechy, ale większość poruszających się po drogach pojazdów korzystało w różnych latach z wymienionych rozwiązań. Współcześnie królują amortyzatory teleskopowe, w których czynnikiem roboczym jest olej lub olej i gaz.

Tłumią one drgania układu resorowego, dbając o stateczność ruchu i komfort jadących. Możliwe jest to jedynie poprzez usunięcie z układu drgającego energii, która w nim tkwi.

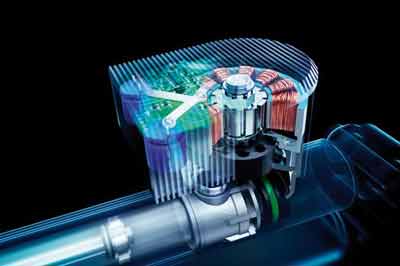

Generator prądu z amortyzatora Genshock firmy Levant Power

Obecnie konstruktorzy amortyzatorów teleskopowych doszli do perfekcji. Urządzenia te potrafią zapewnić komfort wytłumiając drgania, a jednocześnie zadbać o to, aby koło zawsze dotykało drogi. Najbardziej wysublimowane rozwiązania pozwalają na zmianę charakterystyki zawieszenia podczas jazdy, a nawet na pewną korektę prześwitu samochodu.

Gerotor – część amortyzatora GenShock

Nie rozwiązano jednak problemu odzyskania ogromnej energii, którą pochłania amortyzator. Jest ona przez ten element rozpraszana. Rozwiązania prototypowe dotąd nie trafiły do seryjnej produkcji. Można przypuszczać, że obecne dążenie do jak największej oszczędności paliw, a przy tym – ochrony środowiska, spowodują intensyfikację prac. Szczególnie, że jedną z dróg rozwoju samochodu są napędy elektryczne i hybrydowe. Energię kinetyczną absorbowaną przez amortyzator najłatwiej przetworzyć na energię elektryczną.

Sygnały o skręcaniu kół bądź hamowaniu, przetwarzane są i rozprowadzane do każdego z amortyzatorów GenShock, co umożliwia kontrolę kół.

Jednym z rozwiązań jest umieszczenie niewielkiego turbogeneratora w amortyzatorze olejowym. Intensywny przepływ oleju podczas pracy amortyzatorów powoduje produkcję prądu. Według obliczeń, stosując to rozwiązanie można by zrezygnować z alternatora. Jeszcze sprawniejszy pod tym względem jest amortyzator pneumatyczny, który podczas pracy wytwarza sprężone powietrze zdolne napędzać generator. Według opracowania Macieja Kuchara i Krzysztofa Siczka z Politechniki Łódzkiej amortyzator pneumatyczny, jako źródło sprężonego powietrza może wytworzyć 7,2 kW prądu. Oczywiście taka ilość powstanie podczas jazdy po bardzo nierównym terenie. Na normalnych, względnie równych drogach zadowolić się trzeba 60 W energii elektrycznej, co również jest wartością nie do pogardzenia.

Auta osobowe, ciężarówki, pojazdy wojskowe i off-road wymagają innych konfiguracji amortyzatorów i systemów zabudowy. System Levant Power można zastosować we wszystkich przypadkach.

Amortyzatory wykorzystujące podobne rozwiązanie kilka lat temu zaprezentowała firma Levant Power z Massachusetts, zapowiadając wprowadzenie do masowej produkcji. Amortyzator pozwala na konfigurację zawieszenia i zawiera bardzo sprawny silnik hydrauliczny, który napędza prądnicę. Firma nadal udoskonala rozwiązanie oferując amortyzatory nazwane GenShock do samochodów osobowych i ciężarowych. Daleko jednak do ich upowszechnienia i na razie musimy zadowolić się tradycyjnymi rozwiązaniami. Amortyzatorami GenShock na razie nie zainteresował się wielki przemysł samochodowy.

Modelowanie wykonano zarówno na poziomie elementów jak i całego systemu, by zoptymalizować każdy aspekt działania GenShock. Pomiary wykazały precyzję analiz komputerowych z dokładnością do 1%.

Sytuacja może się zmienić za sprawą rosnącej konkurencji wielkich koncernów produkujących samochody hybrydowe. W konstrukcjach tych ważne są nawet najmniejsze źródła energii elektrycznej, a z amortyzatorów można pozyskać dość pokaźną jej ilość. Szczególnie w lansowanych ostatnio tzw. przyjaznych niskonapięciowych hybrydach, których napięcie wynosi 48 V. Taki układ hybrydowy oferuje od niedawna Delphi i zapewne w przyszłym roku odbędą się prezentacje niskonapięciowych aut kilku marek. Warto przypomnieć, że przed rokiem, podczas salonu w Genewie, elektryczny Quantino firmy nanoFlowcell napędzany był prądem o napięciu 48 V.

GenShock generuje prąd elektryczny w trybie pół-aktywnym i zużywa go w trybie aktywnym

Samochody najnowszej generacji dobrze byłoby ustawić na takich amortyzatorach, które zajmują znacznie mniej miejsca niż teleskopowe, a przy tym gwarantują dobrą charakterystykę z możliwością jej zmiany, w zależności od warunków drogowych i stylu jazdy kierowcy. Amortyzator taki musiałby również zapewniać odzyskiwanie energii.

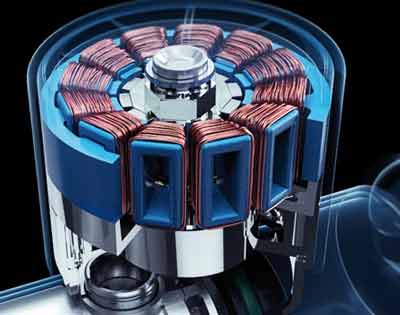

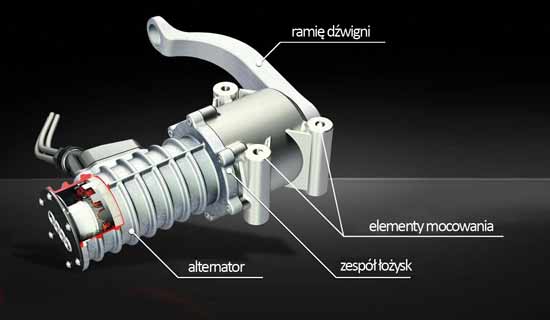

Niedawno, członek zarządu Audi do spraw rozwoju technicznego – Stefan Knirch przedstawił prototyp eROT, w którym elektromechaniczne amortyzatory obrotowe zastępują amortyzatory hydrauliczne. System wykorzystuje energię kinetyczną, która w hydraulicznych amortyzatorach jest absorbowana i oddawana w postaci ciepła. System wykorzystuje ją w całości, zamieniając na energię elektryczną i przesyłając do instalacji auta o napięciu 48 V. Dodatkowo daje całkowicie nowe możliwości regulacji podwozia, reagując bardzo szybko, z niemal niezauważalną inercją. Aktywnie reagujące zawieszenie idealnie dopasowuje się do nierówności drogi i stylu jazdy kierowcy.

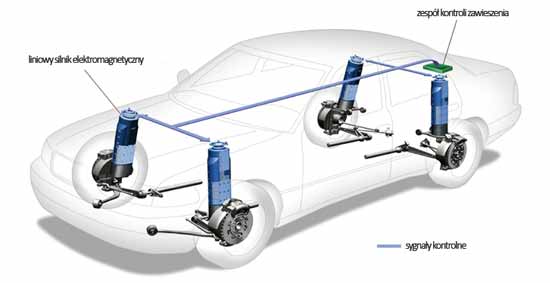

Schemat systemu eROT firmy Audi

Charakterystyka pracy amortyzatorów ustalana jest za pomocą odpowiedniego oprogramowania. Eliminowana jest wzajemna zależność stopnia odbicia i ciśnienia, ograniczająca dotychczas używane amortyzatory hydrauliczne. System pozwala na taką konfigurację stopnia kompresji amortyzatora, by ten pracował komfortowo i miękko, bez przechodzenia do fazy „twardości” podczas odbicia tłoka. Ponadto, montowane poziomo przy tylnej osi prądnice, zastępują pionowe amortyzatory teleskopowe, co pozwala znacznie zwiększyć pojemność bagażnika i optymalnie go skonfigurować.

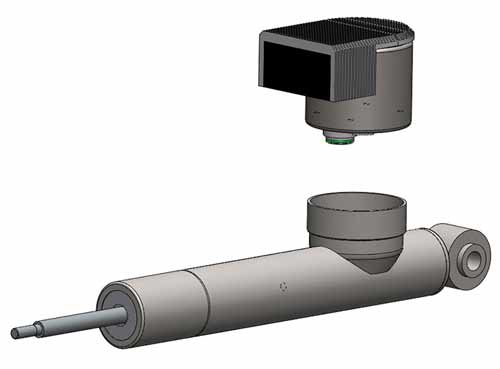

Obrotowy amortyzator elektromechaniczny Audi

– Oczywiście system może konwertować energię kinetyczną wytwarzaną podczas faz kompresji i odbicia w energię elektryczną. By taka konwersja nastąpiła, ramię dźwigni musi przejąć ruch piasty koła. Ramię transmituje następnie ten ruch za pomocą zespołu przekładni i kół zębatych do prądnicy, która przemienia je w prąd. Wydajność systemu rekuperacji wynosiła w testach prowadzonych na niemieckich drogach średnio od 100 do 150 W. Rozpiętość faktyczna jest większa: od 3 W na autostradzie z nowym asfaltem do 613 W na bocznej, wyboistej drodze – mówił dr inż. Knirch.

eROT: demonstrator technologii

Warunkiem umożliwiającym zastosowanie systemu eROT jest wysokowydajna instalacja elektryczna o napięciu 48 V. W swej obecnej konfiguracji akumulator litowo-jonowy instalacji oferuje 0,5 kilowatogodziny pojemności energii i 13 kilowatów mocy wyjściowej. Przetwornik napięcia stałego łączy instalację 48 V z główną instalacją pokładową 12 V, w której pracuje wysoko wydajny generator dużej mocy.

– Pierwsze wyniki testów techniki eROT są bardzo obiecujące i dlatego jej seryjny montaż w przyszłości w samochodach marki Audi jest bardzo prawdopodobny. Warunkiem jest tu jednak instalacja elektryczna 48 V, będąca głównym elementem strategii elektryfikacji Audi. Jej druga wersja, planowana do wprowadzenia w roku 2017, będzie już główną siecią elektryczną samochodu, a jednocześnie elementem napędu hybrydowego. Napęd taki pozwoli na oszczędność paliwa rzędu 0,7 litra na 100 km – mówił Stefan Knirch.

Działające rozwiązania istnieją już nie tylko w fazie prototypu i być może niebawem będziemy świadkami przełomu w konstrukcji amortyzatorów.

Ryszard Romanowski

Źródła:

www.audi.press-bank.pl

M. Kuchar, K. Siczek: Ocena możliwości odzyskiwania energii z układu zawieszenia przy wykorzystaniu amortyzatora pneumatycznego, Archiwum Motoryzacji, 2/2011

www.levantpower.com

artykuł pochodzi z wydania 9 (108) wrzesień 2016

Tytan i jego stopy to materiały szeroko stosowane. Ponieważ przy niewielkim ciężarze właściwym mają wysoką wytrzymałość na wysokie temperatury i wytrzymałość właściwą, są wykorzystywane w takich konstrukcjach, jak: samoloty, rakiety kosmiczne, silniki odrzutowe czy łodzie podwodne i części armatury statków. Ich odporność na korozję jest też bardzo dobra, toteż coraz częściej są stosowane w przemyśle chemicznym, na części aparatury, zbiorniki kwasu, jak też przy produkcji narzędzi chirurgicznych. Jednak tytan jest przy tym dosyć dobrze reaktywny chemicznie z gazami atmosferycznymi już powyżej 120 °C, na co w czasie spawania trzeba zwracać szczególną uwagę. Obecnie poza spawaniem w osłonie z gazów szlachetnych spawa się go również za pomocą wiązki elektronów. W powszechnej opinii spawalność stopów tytanu jest lepsza niż spawalność czystego tytanu.

Ryszard Jastrzębski, Krzysztof Emerla, Paweł Szpyt, Paweł Szczepański, Mariusz Jaworski, Janusz Zieliński

Siedem zasad spawania tytanu

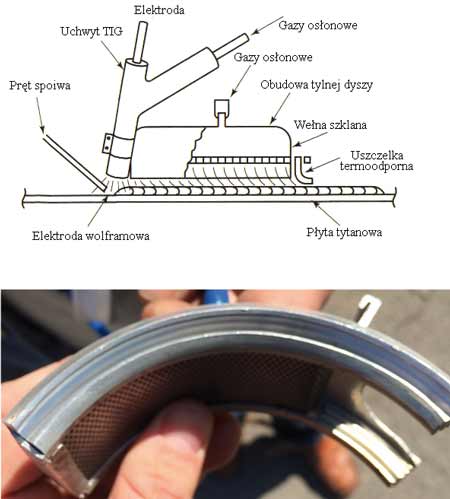

Tytan jest bardzo wrażliwy na utlenianie i pękanie. Do ręcznego spawania stopów tytanu nadaje się tylko metoda TIG. I dlatego do tradycyjnego uchwytu TIG z ceramiczną dyszą do osłony jeziorka spawalniczego dołączona jest dodatkowa płaska dysza z otworkowym rozdzielaczem argonu, który osłania wykonaną gorącą spoinę przed utlenianiem (Rys. 5). Skomplikowane konstrukcje wykonuje się w namiocie wypełnionym argonem, do którego spawacz wkłada ręce.

W celu uzyskania dobrej jakości spoin należy:

• dokładnie oczyścić i zaformować warstwę przetopową,

• spoiny sczepne na rurach powyżej 3 mm grubości ścianki wykonywać na „brokach” z materiału rodzimego (odpadu),

• spoiwo dokładać na jednej krawędzi,

• spawając starać się wykonywać jak najmniejsze ruchy,

• starać się spawać po drucie,

• pilnować ustalonej energii liniowej,

• uważać, aby w spawarce ustawić wygaszanie na minimum 10 sekund.

Czysty tytan

Powszechnie stosowany czysty tytan (99,7-99,9%) nazywany jest tytanem do użytku przemysłowego (tytanem technicznym). Struktura krystaliczna tytanu w niskiej temperaturze przedstawia sieć heksagonalną ściśle upakowaną (faza α). W temperaturze 882 oC następuje przemiana alotropowa w fazę przestrzennie centrowaną (β). Temperatura topnienia, w porównaniu ze stalą, jest stosunkowo wysoka. Gęstość wynosi 4505 kg/m3 tj. ok. 60% gęstości stali, zatem stosunek wytrzymałości do gęstości jest wysoki. Ponadto współczynnik rozszerzalności cieplnej, w porównaniu ze stalą, jest mniej więcej taki sam, podobnie jak współczynnik jego przewodności cieplnej, w porównaniu ze stalą austenityczną nierdzewną. Wytrzymałość na rozciąganie w temperaturze pokojowej tytanu technicznego wynosi do ok. 680 MPa (po odkształceniu), ale produkowane są różnego rodzaju stopy tytanu, które przekraczają 1000 MPa (jest wiele stopów, które wykazują bardzo dobrą udarność niskotemperaturową czy odporność na pełzanie).

Tab. 1 Rodzaje, właściwości i główne zastosowania najważniejszych stopów tytanu (1, 2)

*Jp – stop opracowany w Japonii

Tab. 2 Własności mechaniczne tytanu i jego stopów (3, 4)

W tabelach 1 i 2 zebrano najważniejsze własności fizyczne tytanu i stopów tytanu oraz ich zastosowanie. W wysokiej temperaturze tlen, azot oraz wodór łatwo tworzą roztwór stały, tj. mają wysoką rozpuszczalność w stanie stałym. Największy wpływ na własności mechaniczne czystego tytanu mają żelazo, tlen oraz azot.

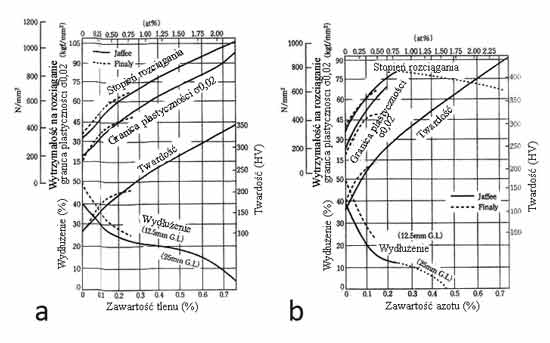

Rysunek 1 przedstawia wpływ gazowych składników stopów tytanu na rozciąganie.

Rys. 1 Wpływ składu mieszanki gazowej na własności rozciągania tytanu w temperaturze pokojowej, a) wpływ zawartości tlenu na własności wytrzymałościowe i twardość tytanu w temperaturze pokojowej, b) wpływ zawartości azotu na własności rozciągania i twardość tytanu w temperaturze pokojowej; (1)

Czysty tytan używany w przemyśle jest podzielony na rodzaje ze względu na wytrzymałość, co wynika z zawartości tlenu oraz żelaza. Czysty tytan ma również większą odporność na korozję niż stal nierdzewna, a także wykazuje dużą odporność korozyjną przy kontakcie z różnymi środkami chemicznymi (a zwłaszcza na korozję związaną z utlenianiem). Tytan ma odporność na morską wodę porównywalną z platyną i z tego powodu został m.in. wykorzystany jako środek zapobiegający korozji przy podporach mostu w Zatoce Tokijskiej.

Stopy tytanu

Stopy tytanu dzielimy na trzy rodzaje ze względu na strukturę w temperaturze pokojowej:

- typu α,

- typu α+β,

- typu β.

Stopy stabilizujące fazę α

Pierwiastkami stabilizującymi fazę alfa (α) są głównie: aluminium, cyna, tlen oraz azot. Podnoszą one temperaturę przemiany α←→β. Na rysunku 2 przedstawiono wykresy przemian fazowych dla stopów tytanu z tymi pierwiastkami.

W zależności od zawartości dodatków stopowych temperatura przemiany β do α się zwiększa (Rys. 2). Nawet jeśli się gwałtownie schłodzi z fazy β, to nie można powstrzymać przemiany β→α i wtedy w temperaturze pokojowej stabilizuje się faza α. Stopy α charakteryzują się dobrymi własnościami odlewniczymi i odpornością na pełzanie.

Rys. 2 Wykresy przemian fazowych tytanu i pierwiastków stabilizujących fazę α (2)

Jako że zakres fazy α sięga wysokich temperatur, to efektem tego jest bardzo dobra spawalność stopu i jego odporność na wysokie temperatury. Typowym przykładem stopu tytanu α jest stop Ti-5Al-2,5Sn, który wykazuje w wysokich temperaturach bardzo dużą wytrzymałość oraz odporność na pełzanie.

Dodatkowo, wśród tych stopów można wyróżnić tzw. stopy „pseudo α”, zawierające niewielkie ilości fazy β (2-6%). Własności ich nie odbiegają jednak zasadniczo od własności stopów α, chociaż mają większą wytrzymałość i żarowytrzymałość, ze względu na bardziej niejednorodny roztwór α.

Stopy stabilizujące fazę β

Pierwiastkami stabilizującymi fazę beta (β) są głównie: wanad, molibden, żelazo, chrom i mangan. Ogólna ilość tych pierwiastków zawiera się powyżej 20%. Obniżają one temperaturę przemiany alotropowej α←→β (Rys. 3).

Rys. 3 Typowe wykresy przemian fazowych tytanu z pierwiastkami stabilizującymi fazę b (2)

Typową przemianą stopów β jest przemiana eutektoidalna β→α+γ, jednak w przypadku dodatków Cr, Mn czy Fe przemiana zachodzi bardzo powoli i nie występuje w praktyce przemysłowej, ze względu na szybkie chłodzenie. Zatem faza β może być z łatwością stabilna aż do temperatury pokojowej (20°C). Stopy β mają wysoką wytrzymałość i dobrą obrabialność mechaniczną, dlatego stają się obiektem coraz większego zainteresowania. Typowe przemiany fazowe stopów β przedstawiono na rysunku 3.

Stopy typu β z roztworu stałego ustabilizowanego β zawierają duże ilości pierwiastków i w temperaturze pokojowej wykazują fazę pojedynczą β. Jednakże w przypadku materiałów, które zawierają duże ilości pierwiastków stopowych, w rzeczywistości nie nadają się do użytku. Zazwyczaj stosuje się stopy β metastabilne, które uzyskują fazę β za pomocą szybkiego chłodzenia.

Metastabilne stopy β wydzielają fazę α i związki międzymetaliczne, dlatego ich podatność na starzenie jest bardzo wysoka. Dzięki odpowiedniej obróbce cieplnej można uzyskiwać materiały o wysokiej wytrzymałości, bliskiej 1000 MPa. Tak jak w przypadku stopów α+β w wyniku obróbki cieplnej następuje kruchość materiału, ale zazwyczaj obrabialność na zimno i spawalność jest dobra. Przykładem takiego stopu jest Ti-3Al-15V-11Cr. Ponadto tytan z takimi pierwiastkami jak Fe, Ni czy Cr tworzy bardzo kruche związki międzymetalicznie i spawanie z tymi substancjami jest praktycznie niemożliwe.

Stopy dwufazowe α+β

Stopy te stanowią najliczniejszą stosowaną grupę stopów konstrukcyjnych tytanu. Dwufazową strukturę uzyskuje się przez odpowiednią ilość pierwiastków stabilizujących fazę β (Mo, V, Ta, Nb, Fe, Mn, Co, Cu, Cr) oraz aluminium rozpuszczające się dobrze zarówno w Ti-α, jak i w Ti-β. Typowe przemiany fazowe stopów α+β przedstawiono na rysunku 4.

Rys. 4 Typowe wykresy przemian fazowych tytanu z pierwiastkami stabilizującymi fazę a+b (2)

Stopy α+β mają podobne do stali właściwości dotyczące obróbki termicznej. Jeżeli przeprowadzimy hartowanie z obszaru β, to na skutek przemiany martenzytycznej następuje utwardzenie, a plastyczność spada. Przemiana zachodzi w zakresie temperatur, ale zakres ten obniża się wraz z większą zawartością składników stopowych.

Powstały martenzyt jest przesyconym roztworem stałym pierwiastków w Ti-α i oznacza się go α’ (budowa iglasta). Ma strukturę krystaliczną heksagonalną.

Jeżeli odpuścimy pozostającą fazę β, to w wyniku wydzielania się α bądź związków międzymetalicznych (faza g) uzyskamy stopy wysokiej jakości, w wyniku następującego w nim utwardzenia wydzieleniowego. Jednakże w niektórych stopach może zachodzić w wyniku tego procesu faza przejściowa ω (zwłaszcza z Cr, Mn, Zr, Nb) i istnieje ryzyko, że wraz z bardzo dużym utwardzeniem pojawi się kruchość.

Typowym stopem α+β jest Ti-6Al-4V. Wykazuje on dobrą równowagę między obrabialnością cieplną, obrabialnością mechaniczną oraz spawalnością. W porównaniu ze stalą ma dwa razy wyższy współczynnik wytrzymałości (granica plastyczności/gęstość), a także bardzo dobrą odporność na korozję i jest wykorzystywany jako materiał do budowy elementów łodzi głębinowych, łodzi badawczych oraz samolotów.

Jeżeli chodzi o wykresy przemian fazowych to poza wymienionymi tutaj istnieje również typ ciągłego roztworu stałego α+β, ale ogranicza się on tylko do Zr i Hf, które mają dokładnie takie same własności dotyczące przemian jak tytan.

Stopy α+β mają tę zaletę, że za pomocą obróbki cieplnej i odpowiedniej ilości pierwiastków stopowych można uzyskać stop o potrzebnej wytrzymałości, ale zazwyczaj są bardziej niestabilne termicznie i mają gorszą spawalność. Typowym przykładem takiego stopu jest wspomniany Ti-6Al-4V.

Spawanie tytanu i jego stopów

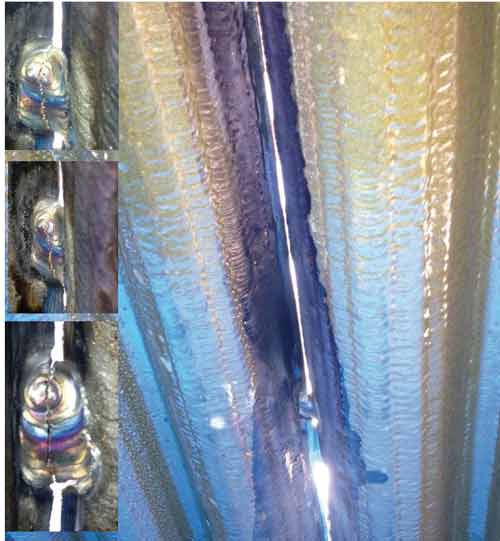

W trakcie spawania tytanu należy odpowiednio osłonić jeziorko przed powietrzem, aby zapobiec dostawaniu się zanieczyszczeń z powietrza. W tym celu stosuje się przednią dyszę (osłona prowadząca) i tylną dyszę (osłona wspomagająca), które zapobiegają wtrąceniom z powietrza do stref podgrzanych do wysokiej temperatury. Rysunek 5 przedstawia schemat i przykład urządzenia z tylną dyszą. Spoinę należy odpowiednio osłaniać, dopóki nie schłodzi się jej do ok. 500 °C.

Rys. 5 Budowa typowego urządzenia do spawania TIG stopów tytanu. Obok zdjęcie dodatkowej dyszy do tylnej osłony nagrzanej spoiny (1).

Poziom zanieczyszczenia powietrzem możemy wyznaczyć na podstawie koloru spoiny. Przy utrzymywaniu wysokiej temperatury podgrzewania kolory zmieniają się w czasie w następującej kolejności (od niskiej temperatury do wysokiej): srebrny, złoty, fioletowy, niebieski, jasnoniebieski, szary, biały, żółtobiały.

Jeżeli powierzchnia będzie miała kolor jasnoniebieski, szary lub biały, to metal spoiny również straci połysk i będzie to wskazywało na to, że w spoinie nastąpiło utwardzenie i wzrost kruchości. Według japońskiej normy dotyczącej kontroli technologii WES 8104 spoina do koloru niebieskiego jest dopuszczana.

Jeżeli osłona gazowa jest niedostateczna w przypadku spawania spoin sczepnych, to metal spoiny tych złączy ulega utwardzeniu i wzrostowi kruchości, dlatego nawet jeśli kolor powierzchni spoiny właściwej jest dobry, to może to spowodować problemy z samym złączem. Należy stosować odpowiednią osłonę już w trakcie spawania spoin sczepnych. Największym problemem przy spawaniu tytanu oraz stopów tytanu jest występowanie pęcherzyków oraz kruchości zanieczyszczeniowej wywołanej powietrzem.

Podczas spawania tytanu łatwo powstają małe pęcherzyki. Jeżeli wystąpią, to nawet po ponownym przetopieniu ich usunięcie jest trudne. Dlatego najważniejsze jest niedopuszczenie do ich powstania Przyczynami powstawania pęcherzyków są wtrącenia gazów nieoczyszczonych, zanieczyszczenia znajdujące się w materiale dodatkowym lub na powierzchni rowka i dlatego do zapobiegania pęcherzykom, należy odpowiednio dobrać parametry spawania oraz oczyścić powierzchnię spawania i materiały dodatkowe.

Jeśli chodzi o gazy osłonowe, to nie ma problemu z używaniem argonu klasy 4.5 (99,99%), ale przy spawaniu rur nie można dopuścić do zanieczyszczeń oraz wycieków wewnątrz rury. Tytan i stopy tytanu w wysokiej temperaturze bardzo łatwo i silnie reagują z pierwiastkami znajdującymi się w powietrzu, takimi jak tlen, azot i wodór. Jeżeli wystąpią wtrącenia tych pierwiastków, to spadnie udarność oraz plastyczność. W celu zapobiegania zanieczyszczeniom z powietrza części nagrzewane do wysokich temperatur oraz części roztopione należy osłaniać nieaktywnymi gazami. Trzeba jednak pamiętać, że w takim przypadku istnieje również niebezpieczeństwo zanieczyszczenia spoiny poprzez nieczystości znajdujące się w gazie lub wtrącenia powietrza. Rysunek 6 przedstawia zależność własności mechanicznych od twardości spoiny.

Rys. 6 Zależność własności mechanicznych od twardości metalu spoiny (1)

Jeżeli w spoinie z czystego tytanu wzrośnie zawartość azotu i tlenu, to wzrośnie również prawdopodobieństwo wystąpienia kruchości związanej z utwardzeniem. Materiały dodatkowe do tytanu omówione są w normie JIS Z 3331. Tytan najczęściej spawany jest metodą TIG, ale wykorzystuje się również spawanie wiązką elektronów w próżni.

Na rysunku 7 pokazano technologię spawania w namiocie wypełnionym argonem wymiennika ciepła z tytanu 51 acc. To ISO/TR 15608 ASTM B348 Gr. 2.

Rys. 7 Parametry spawania tytanowego wymiennika ciepła

Spawanie przeprowadzono w szczelnej komorze wypełnionej argonem o czystości 5.0. Zmierzona zawartość tlenu w komorze – max 0,02%. Podczas spawania obserwowano powstawanie barw nalotowych. Dopuszczalna była barwa słomkowa.

Ryszard Jastrzębski

Instytut Łączenia Metali w Krakowie

dr inż. Krzysztof Emerla

Elektrokontel Kraków

Paweł Szpyt

FAMI Bychawa

Paweł Szczepański

Mostostal Zabrze Realizacje Przemysłowe

oddział Czechowice

Mariusz Jaworski

Spaw Serwis Grabie k. Wieliczki

Janusz Zieliński

Protec Kraków

Autorzy dziękują Sławomirowi Kwiecieniowi z firmy Halmont i Krzysztofowi Jaskólskiemu z firmy Just-Mar za cenne uwagi.

Literatura:

H. Suzuki, H. Tamura: „Metalurgia spawania (Spawalnictwo - nauka o spawaniu)”, Wydawnictwo Sanpō 1978, Japonia

Japan Welding Society: 溶接学会偏 溶接接合技術特論 新版 – metody spawania oraz urządzenia spawalnicze, japoński podręcznik międzynarodowego inżyniera spawalnictwa IIW, Wydawnictwo Sanpō, 2008, Japonia

M. Tokarski: „Metaloznawstwo metali i stopów nieżelaznych”, Wyd. Śląsk 1985

S. Prowans: „Metaloznawstwo”, PWN 1988

PN-EN ISO 9606-5:2002 - Egzaminowanie spawaczy. Część 5: Tytan i stopy tytanu, cyrkon i stopy cyrkonu

artykuł pochodzi z wydania 7/8 (106/107) lipiec-sierpień 2016

W publikowanej rok temu pierwszej części artykułu omówiono japońskie badania w zakresie spawalności stopów niklu. Stopy te są szeroko stosowane do budowy turbin gazowych elektrowni, silników odrzutowych samolotów i rakiet kosmicznych. Z kolei w tym artykule chcielibyśmy przybliżyć wiedzę dostępną w USA, w tym zakresie, mając jednak na uwadze, że szczegółowe rozwiązania objęte są klauzulą tajności. W Polsce stopy niklu coraz częściej stosuje się do napawania powierzchni narażonych na korozję chlorkową w przemyśle energetycznym, w wydobyciu nafty i gazu z dna morza.

Krzysztof Emerla, Ryszard Jastrzębski, Mariusz Jaworski,

Michał Witek, Jacek Zajączkowski

Amerykańska wizja metalurgii spawania stopów niklu

Układ Ni-Cr

Chrom jest podstawowym składnikiem stopów na bazie niklu, tworzącym pasywną warstwę powierzchniową tlenku Cr2O3. Różnice w strukturze krystalicznej pomiędzy chromem (BCC – struktura przestrzennie centrowana) a niklem (FCC – struktura ściennie centrowana) dają w wyniku obraz wielofazowy. Układ podwójny Ni-Cr pokazuje przemianę eutektyczną w temperaturze 590 °C przy zawartości chromu 53% wagowych. Jednocześnie maksymalna rozpuszczalność chromu w niklu w roztworze stałym wynosi 47% wag. Wysoka rozpuszczalność chromu w niklu daje wiele możliwości tworzenia stopów odpornych na korozję, zarówno umacnianych roztworowo, jak i poprzez umocnienie dyspersyjne (wydzieleniowe).

Układ Ni-Mo

Układ nikiel–molibden jest podstawą wielu stopów z rodziny Hastelloy B z zawartością Mo do 30% wag. Największa rozpuszczalność Mo w Ni w temperaturze eutektycznej wynosi 28%. W niższych temperaturach tworzą się uporządkowane fazy międzymetaliczne Ni4Mo oraz Ni3Mo, które mogą prowadzić do kruchości.

Gdy weźmiemy pod uwagę układ potrójny stopów Ni-Cr-Fe, to w zależności od stosunku składników stopowych, pojawiają się pierwotne austenityczne fazy krzepnięcia γ (gamma) lub fazy ferrytyczne δ (delta).

Ogólnie stopy z wysoką zawartością chromu a niższą niklu tworzą raczej strukturę ferrytyczną, podczas gdy stopy bogate w nikiel krzepną jako austenityczne. Granicą dzielącą dwa sposoby krzepnięcia jest stosunek Cr do Ni – około 3:2. Zasadniczo wszystkie handlowe trójskładnikowe stopy niklu występują jako austenityczne – faza δ jest pierwotną fazą krzepnięcia.

Układ potrójny Ni-Cr-Mo

Układ ten jest bazą dla wielu stopów umacnianych roztworowo, ale również znajdzie się tu kilka stopów umacnianych wydzieleniowo. Po pierwsze, molibden stabilizuje w szerokim zakresie fazy międzymetaliczne. Wiele z nich (fazy s, P) jest obecnych w produktach handlowych. Po drugie, krzepnięcie tych stopów zapoczątkowane jest zawsze z fazy austenitu. Molibden podczas krzepnięcia migruje obficie do cieczy i może powodować tworzenie międzymetalicznych faz w strefach dendrytycznych (typowe krzepnięcie).

Rys. 1 Wykres potrójny przemian fazowych Ni-Cr-Mo (1)

Tworzenie takich końcowych faz krzepnięcia ma istotne znaczenie ze względu na skłonność do pęknięć w strefie stopienia. Fazy międzymetaliczne mogą także tworzyć roztwór stały poprzez reakcję przesycenia z powodu obniżonej rozpuszczalności Mo i Cr w Ni, wraz z szybkim obniżaniem temperatury.

Ogólnie, umacniane roztworowo stopy niklu zawierają przede wszystkim pierwiastki Cr, Fe, Mo, W i Cu. Dodatki Co, Ta oraz Re w niektórych stopach dają też efekt umocnienia roztworowego. Niob (układ Ni-Nb) może prowadzić do umocnienia roztworowego (z tym, że niob jest przede wszystkim dodawany w postaci węglika) albo utworzy fazę umocnienia dyspersyjnego Ni3Nb. Pierwiastki te dają efekt umocnienia tylko wtedy, gdy nie przekroczą granicy rozpuszczalności w fazie austenitu niklowego.

Spoiny w stopach typu Ni-Fe-Cr krzepną przede wszystkim jako struktura austenityczna. Jest to oczywiste, ponieważ austenit jest fazą stabilną krzepnącą do niskich temperatur w stopach niklu z żelazem i chromem. Natomiast dodatek węgla w tych stopach prowadzi często do powstania fazy przesycającej węglika typu M23C6 w fazie stałej, występującej w spoinie. Pojawienie się spoiny jest w przypadku spawania odpowiednikiem obróbki cieplnej.

Mikrostruktura w spoinach stopów typu Ni-Mo, czy też Ni-Cr-Mo jest dosyć skomplikowana ze względu na potencjalne tworzenie wielu faz międzymetalicznych stabilizowanych głównie molibdenem. Wolfram także stabilizuje te fazy, lecz jest raczej niepożądany pod względem spawalności i własności mechanicznych, zwłaszcza kruchości. Struktura krystaliczna tych faz czyni je kruchymi. Wysoka zawartość Cr i Mo w stopie redukuje stężenie Cr i Mo w osnowie austenitu i obniża odporność korozyjną.

Wiele spoiw metalicznych na bazie niklu zawiera Al, Ti, Mn, Nb, niekiedy też Mo. Wszystkie te pierwiastki mogą być czynnikami umocnienia stopu, oraz wynikowo, podczas spawania, mogą być fazą umacniającą w roztworze stałym. W ten sposób wytrzymałość spoiny jest ogólnie porównywalna z materiałem pierwotnym.

Metaloznawstwo stopów utwardzanych wydzieleniowo jest też bardzo złożone, ponieważ dotyczy wieloskładnikowej struktury z dostatkami umacniającymi roztworowo, jak Cr, Co, Fe, Mo, W, Ta oraz pierwiastkami przesycającymi (Ti, Al, Nb), czy też dającymi odporność korozyjną (Cr, Al, Ta). Toteż struktura spoiwa po spawaniu jest równie złożona. Głównie jest to eutektyka oraz fazy wtórne, normalnie występujące w metalu bazowym.

W przypadku stopów utwardzanych wydzieleniowo na bazie niklu spoiny spawalnicze są dosyć podobne do tych, występujących w stopach umacnianych roztworowo. Występujące fazy pierwotne i wtórne są analogiczne.

Należy wziąć pod uwagę, że większość stopów na bazie niklu powinna być chłodzona dosyć szybko z temperatury odpowiadającej wyżarzaniu zupełnemu do temperatury starzenia. Szybkie chłodzenie jest wymagane dla uniknięcia efektu przestarzenia. Zatem po spawaniu wyrób powinien być odprężony, szybko schłodzony, następnie starzony, w celu uniknięcia pęknięć naprężeniowych.

Stopy Ni-Al są sporządzane na bazie fazy międzymetalicznej albo NiAl (γ), albo Ni3Al (γ′). Wykazują się wysoką wytrzymałością i odpornością korozyjną, jednakże są bardzo kłopotliwe w spawaniu, ze względu na kruchość w wyższych temperaturach.

Rys. 2 Wykresy przemian fazowych Ni-Si i Ni-Al oraz wykres potrójny fazy g′ dla różnych dodatków stopowych (1)

Stopy Ni-Al oraz Ni-Ti są podstawą tzw. superstopów utwardzanych wydzieleniowo z fazami γ-γ′. Nikiel może rozpuścić maksymalnie ok. 11% zarówno Al, jak i Ti. Rozpuszczalność obniża się znacznie z temperaturą, co jest niejako siłą napędową reakcji przesycania.

Wiele superstopów zawiera kombinację Al+Ti poniżej 10%, ale nawet i mniejsze zawartości Al albo Ti powodują pojawienie się faz przesycających Ni3Al lub Ni3Ti.

Stopy umacniane przez dodatek Al i Ti w wyniku pojawienia się fazy γ′ są skłonne do pękania starzeniowego. Podatność do pękania jest mocno zależna od zawartości Al i Ti, oraz towarzyszącej temu kinetyki przesycania. Groźna skłonność do pękania starzeniowego tych stopów z dużą zawartością Al i Ti jest kojarzona z raptownym starzeniem. Z tego względu wiele z takich superstopów jest niespawalnych efektywnie. Spawanie po wyżarzaniu lub długim przestarzeniu może trochę obniżyć skłonność do pękania. Zastosowanie wstępnego podgrzania spawalniczego w materiałach drobnoziarnistych może zwiększyć odporność na pęknięcia, lecz uniknięcie tego w wysoko umocnionych strukturach stanowi duże wyzwanie.

Napawanie stopami niklu rur kotłowych i urządzeń platform wiertniczych

Ekrany szczelne kotłów energetycznych napawa się stopiwem Inconel 625 z wykorzystaniem spawania MIG z funkcją Cold Metal Transfer (3). Duże problemy z napawaniem rur kotłowych i ekranów szczelnych pojawiają się w miejscach pozostawionych do spawania montażowego. Rysunek 3 pokazuje takie ekrany z popękanymi sczepami. Przyczyną pęknięć była zbyt mała szerokość nienapawanej części i mieszanie się spoiwa stalowego z niklem. Problem zniknął, gdy zaczęto spawać płetwy ekranów szczelnych od strony nienapawanej.

Rys. 3 Napawany niklem ekran kotła

Osobnym problemem było pękanie napoiny TIG. Rozwiązaniem było podawanie dużej ilości stopiwa niklowego Inconel 625 i obniżenie temperatury jeziorka, co zlikwidowało pękanie. Przy prądzie 100 A i średnicy drutu Ø2,4 napięcie łuku TIG wynosiło 5-7 V.

Do napawania zewnętrznego i wewnętrznego elementów platform wiertniczych również często stosuje się stopiwo Inconel.

W celu kwalifikowania technologii spawania połączeń różnoimiennych (stal niskowęglowa + stal nierdzewna super duplex) wykonano złącze o grubości 10 mm stopiwem na bazie stopu niklu A 59 - NST MIG NiCrMo-13 o średnicy 1 mm metodą MIG. Spoinę wykonano z pojedynczym impulsem ściegami zakosowymi w pozycji pionowej PF prądem 125 A, napięciem 20,8 V i z szybkością podawania drutu 4,3 m/min w mieszance argonu z 2% dodatkiem CO2 o przepływie 15 l/min. Bardzo ważna jest precyzja ustawienia parametrów spawania na spawarce. Aby stop niklu nie ściekał należało długo przytrzymywać łuk przy krawędziach rowka spawalniczego.

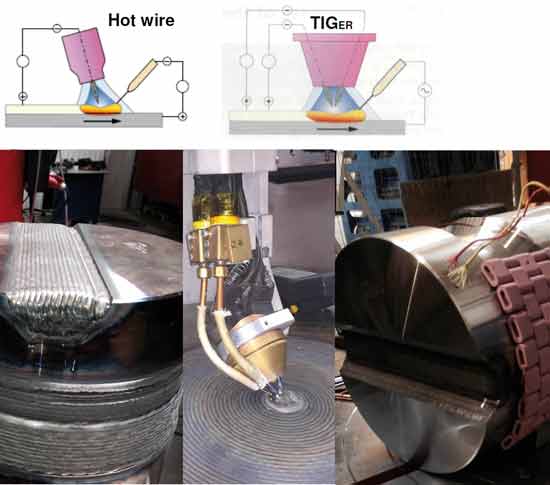

Do wykonania przetopu należy zastosować gaz formujący. Próby napawania wykonano stopiwami: NST MIG ERNiCrMo-3 (625) i NST MIG ERNiCrMo-13 (6 Inconel A59) różnymi odmianami metody TIG z gorącym drutem, pokazanymi na rysunku 4.

Rys. 4 Metody napawania elementów podwodnych wiertni

Złącze do spawania drutem NST MIG ERNiCrMo-3 (stop 625) do spawania podgrzewano do temperatury 100 ºC, po spawaniu szybkość nagrzewania do temperatury 660 ºC wynosiła 100 ºC/h, a szybkość chłodzenia 100 ºC/h. Kontrola szybkości chłodzenia była prowadzona do temperatury 300 ºC. Po zdjęciu izolacji napoinę chłodzono w powietrzu. Uzyskano twardości HV10 < 250HV oraz zawartość ferrytu δFe mniejszą od 5%. Napawanie drutem proszkowym NST FCAW625 w mieszance M21 nie pozwala na uzyskanie odpowiedniej zawartości ferrytu δ.

Przed przystąpieniem do napawania stopami niklu należy bezwzględnie wykonać przegląd wymagań projektowych i kontraktowych. Aby spełnić wysokie wymagania techniczne należy również brać pod uwagę jakim procesem napawanie będzie wykonywane. Zaleca się stosowanie procesu Hot wire oraz procesu TIGer (podwójna elektroda). W przypadku napawania stopami niklu należy przewidzieć, że obróbka cieplna po napawaniu może być konieczna. Napawanie zaleca się wykonywać na stanowiskach specjalizowanych, gdzie można sterować ruchami palnika, jak również sposobem podawania drutu elektrodowego. Pomiar zawartości ferrytu δ należy tak zaplanować, aby punkt pomiarowy wystąpił w drugiej warstwie napoiny. Warto porozumieć się z firmami, które mają ww. sprzęt, doświadczenie oraz bardzo wysoko rozwiniętą obróbkę mechaniczną.

Materiały dodatkowe do spawania stopów niklu

Amerykańskie Stowarzyszenie Spawalnicze AWS podaje następujące gatunki drutów do spawania niklu: ERNi-1, ERNi-C1, ERNiFeMn-C1, ERNiCu-7, ERNiCu8, ERNiCr-3, ERNiCr-4, ERNiCrFe-5, ERNiCrFe-6, ERNiCrFe-7, ERNiCrFe-7A, ERNiCrFe-8, ERNiFeCr-1, ERNiFeCr-2, ERNiMo-3, ERNiCrMo-3, ERNiCrMo-7, ERNiCrMo-10, ERNiCrMo-13, ERNiCrMo-14, ERNiCrMo-15, ERNiCrMo-17, ERNiCrWMo-1, ERNiCrCoMo-1.

Tab. 1 Zastosowanie wybranych stopiw (1)

Do wytłuszczonych stopów AWS podaje też elektrody otulone. Poza tym, istnieją elektrody otulone nie mające odpowiedników w drutach: ENiCrFe-1, ENiCrFe-2, ENiCrFe-3, ENiMo-7, ENiMo-7, ENiCrMo-4.

W tabeli 1 podano zastosowania wybranych spoiw.

Stopiwo niklowe, ze względu na rozpuszczalność w niklu prawie wszystkich metali, jest szeroko stosowane do spawania materiałów różnoimiennych np. stali z miedzią. Nikiel powoduje rozbijanie przez dyfuzję płytek grafitu, co pozwala spawać łukowo żeliwo odlewanymi pałeczkami. W Niemczech drutem niklowym NIBAS 617 (NiCr22CoMo-1 wg PN-EN ISO 18274) naprawiano też ekrany szczelne kotłów nadkrytycznych ze stali T24. Spoiny TIG na rurze Ø 51x4,5 mm wykonano trzema cienkimi ściegami prądem 55-60 A, o napięciu 9-10 V, z prędkością spawania 6 cm/min, z przepływem gazu osłonowego 12-18 l/min i przepływem gazu formującego 20-25 l/min.

dr Krzysztof Emerla

Elektrokontel, Kraków

Ryszard Jastrzębski

Instytut Łączenia Metali, Kraków

Mariusz Jaworski

Spaw-Serwis, Kraków

Michał Witek

Mostostal Zabrze

Jacek Zajączkowski

NST Polska

Literatura:

- J. N. Dupont, J. C. Lippold, S. D. Kiser: Welding Metalurgy and Weldability of Nickel-base Alloys, John Wiley & Sons, Inc., USA

- R. Jastrzębski, P. Szczepański, K. Bartkiewicz, K. Emerla, R. Kołodziej: Spawalność stopów niklu, część 1, Projektowanie i Konstrukcje Inżynierskie, nr 6/2015

- R. Jastrzębski, J. Stefaniak, A. Labus,

- S. Kwiecień, M. Gawkowski, A. Jastrzębski: Elektronika spawarek GMAW, Dozór Techniczny nr 5/2015

artykuł pochodzi z wydania 6 (105) czerwiec 2016

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.